钢桁架+钢网架采光穹顶整体提升技术

苟生贵 崔进 张宝云 徐海洋

【摘 要】: 针对常规采光穹顶施工前后变形难以控制的问题,提出一种整体提升施工技术,优化提升支点布局,地下室顶板无需设置回顶支撑,优化提升节点,充分利用原结构与临时路基箱工装组合,形成钢桁架+钢网架采光穹顶自平衡体系,施工阶段形成稳定体系,减少后续变形和施工难度。

【关键词】: 采光穹顶;钢桁架;钢网架;整体提升

【中图分类号】:TU758.11【文献标志码】:C【文章编号】:1008-3197(2023)05-59-04

【DOI编码】:10.3969/j.issn.1008-3197.2023.05.015

Steel Truss + Steel Mesh Lighting Dome Overall Lifting Technology

GOU Shenggui, CUI Jin,ZHANG Baoyun, XU Haiyang

(Branch the Third Construction Co. Ltd., China Construction Eighth Engineering, Beijing 100097, China)

【Abstract】:For the control difficulty of construction of large span steel structure light dome, this paper introduces an overall lifting construction technologyby optimizing the layout of lifting pivot points, the basement roof does not need to set back the top support, optimizing the lifting nodes, making full use of the original structure and temporary roadbed box work combination, forming a self-balancing system of steel truss + steel grid light dome, forming a stable system in the construction stage, reducing subsequent deformation and construction difficulties.

【Key words】:light Dome; steel trusse;steel mesh frame;overall lifting

隨着建筑技术的更新和建筑装备的完善,商业综合体为追求更佳的建筑效果而对结构提出更高要求;大跨度钢结构因自重较小、体系稳定、空间布置灵活,被广泛应用于商业建筑中。传统大跨度钢结构采光穹顶施工主要采用空中散拼,依照采光穹顶造型,从地面搭设胎架,按照单元构件进行依次连接安装,胎架搭设体量大,除了采光穹顶的重量,还需考虑胎架重量,整体荷载较大,普遍需要对地下室顶板进行回顶支撑,施工难度极大;而城市核心区由于场地有限,难以占用大面积场地用于钢结构拼装,采光顶下部地下室顶板承板力又不满足搭设胎架空中散拼的需求,施工前后变形难以控制,对建筑效果的实现影响较大。本文以实际工程为例,将采光穹顶优化设计为钢桁架+钢网架组合楼板自平衡体系。

1 工程概况

某写字楼两栋塔楼中间设置42 m×52 m钢结构采光穹顶,作为商业大堂屋盖的同时,穹顶屋面连通两栋塔楼。采光顶距地21.5 m,整体钢结构质量1 100 t。

2 采光穹顶整体提升技术

2.1 采光穹顶设计

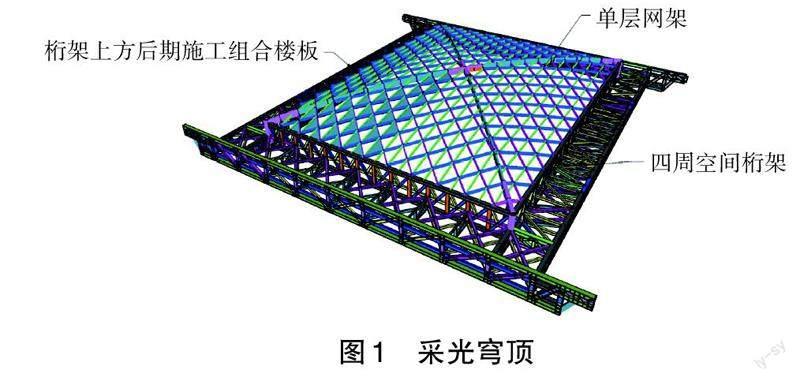

分析两栋塔楼与采光穹顶之间不同的变形,采光穹顶采用一端滑动,一端铰接的方式与两栋塔楼连接。为解决施工整体安全稳定和建造后的美观问题,采用四周空间桁架+单层网架的方式形成整体穹顶结构,空间桁架上方施工组合楼板,钢桁架、钢网架和组合楼板相互之间形成稳定的自平衡体系,减少钢结构采光穹顶自身的变形,为幕墙建筑效果实现创造条件。见图1。

2.2 采光穹顶施工

2.2.1 深化设计及策划

采光穹顶下方为地下室顶板,混凝土梁跨度达到21.3 m,为满足施工需求,将混凝土梁全部优化为劲性梁,提升整体承载能力。

两栋塔楼之间采光穹顶对称布置,中间单层网架与四周空间桁架相连。整体安装思路:地面支撑设置→地面四周空间桁架拼装→网架部分安装。网架斜向主受力杆件长度达到52 m,是整个网架体系的重点。考虑现场运输情况,主受力杆件沿中心点分为两段,现场拼接焊接;后续曲面造型的杆件需考虑拼装角度,定型加工。

空间桁架部位杆件较多,最厚钢板达到80 mm,各部位均采用熔透焊缝连接,现场焊接时需要大量人员施焊,对环境温度、操作空间和焊工技能有着很高要求。采用工厂分段加工的方式,控制每段质量在15~20 t,满足场区内移动起重设备吊重同时,减少现场作业,工厂化加工更能保障施工精确性和质量,节省施工工期。

施工前,采用SAP2000、SolidWorks对拼装、提升、卸载全过程进行全过程模拟,对正常提升、局部支点超提和失效状况下4个提升点提升反力、竖向位移、应力进行重点分析[1]。正常提升情况下,最大反力为1 740 kN,竖向最大位移为41.56 mm,最大应力比为0.82。

根据模拟计算,北侧两点同时超提,左侧超提10 mm,右侧超提5 mm时为最不利状态,最大反力为1 327.5 kN,竖向最大位移为26 mm,最大应力比为0.63。

东北角支点失效为最不利,最大反力为17 414 kN,竖向最大位移为32.46 mm,最大应力比为0.81。

2.2.2 组装桁架胎架

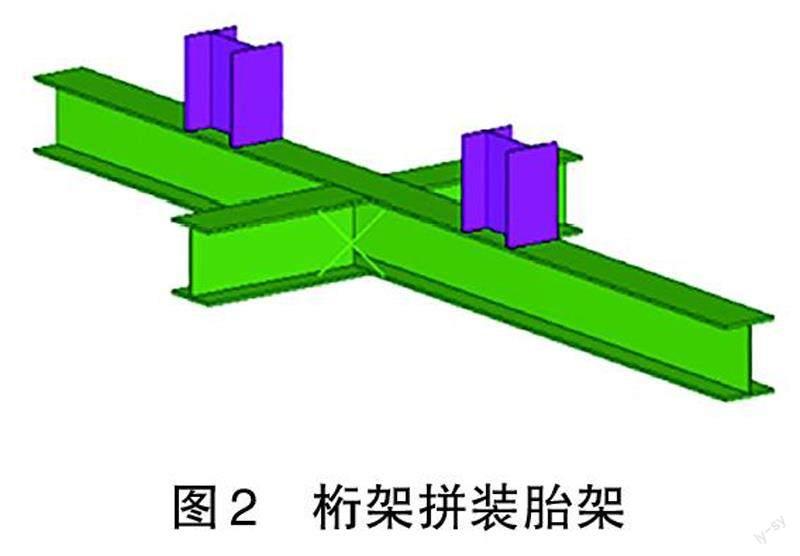

根据采光穹顶的定位,清理投影下方场地清理。在楼板和洞口部位设置路基箱,将荷载传至首层梁,存在高差的部位采用H390 mm×300 mm×10 mm×16 mm型钢焊接而成拼装胎架,按照桁架的分段长度进行合理布置。拼装胎架每道两个支点,兼具支撑与防倾倒作用。见图2。

桁架胎架布置在承载力较大的梁部位,胎架与地面空隙部位采用厚度不同钢板填塞,保证主要承力点位于梁正上方。拼装完成后复核顶部型钢支撑标高,确保标高与方案要求相符方可进行下一步施工,对于跨中部位支撑预先加工,比设計起拱值降低10~20 mm。

2.2.3 组装四周空间桁架

吊装采用流动式汽车吊,拼装区域楼板满铺20 mm钢板,避免楼板承受集中荷载,汽车吊支腿位置至少3个位于梁上,限制汽车吊大臂旋转方向。桁架上弦开始拼装时,采用缆风绳进行临时加固,安装固定后,采用200 mm×200 mm×8 mm×12 mmH型钢斜向加固,上端焊接在桁架上弦,下端焊接在拼装胎架上。

桁架部位安装顺序为先拼装内外侧桁架,再补充中间腹杆。吊装前,需要检查吊耳是否合理,桁架吊装方向及位置是否正确。桁架起吊需要试吊检查,单侧桁架竖直,较长杆件需要两端平衡起吊,吊起后构件方向便于安装。桁架吊装就位后,采用16 mm×110 mm×200 mm码板临时固定。桁架整体拼装完成并通过验收后进行中间网架部分拼装。

2.2.4 组装中间网架

中间网架为单层空间曲面结构,中心距地面高度及变形最大。对网架中心采用路基箱、标准节和H390 mm×300 mm×10 mm×16 mm型钢组成临时支架支顶并考虑网架部分预起拱。先吊装网架主管,主管方向和角度矫正安装完毕后,再安装竖向通长次管并调整角度,最后安装散件次管,各杆件最终交汇于一点。

网架部位作为采光穹顶玻璃和装修施工的基础,需要精确控制节点焊接角度,调整时水平向采用千斤顶调整,竖直方向采用倒链调整。

2.2.5 提升点设计及安装

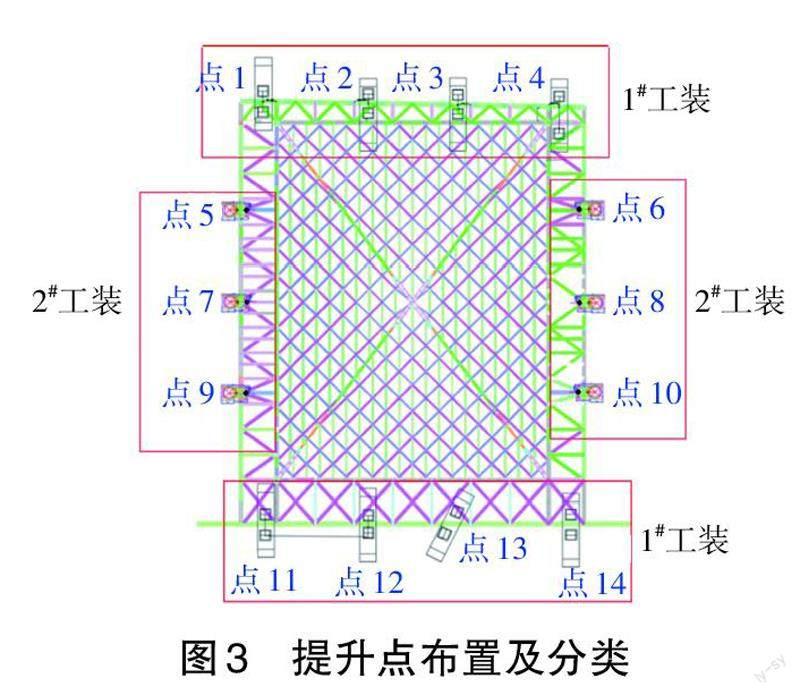

根据不同提升部位,设计两种提升做法,原结构牛腿部位设计设置“F”节点支座,其余部位设置龙门架式工装。每个点承载力控制在2 000 kN以内,以到达均衡受力,稳步提升的目的[2]。见图3。

北侧和南侧由于不能依附原结构,无法直接在支座上方设置提升点,在相应提升点的位置单独设置提升工装胎架,提升工装自下至上由路基箱、轨道梁支座、标准节、标准节顶部支座、提升钢梁构成,形似龙门架,提升上锚点高度25.4 m,提升结构高度24.2 m,保持1 m以上安全距离。见图4。

“F”节点支座采用斜撑+提升钢梁形式构成吊臂式提升工装,在原结构柱处采H300 mm×300 mm×10 mm×16 mm钢梁抱柱形式固定,下方采用口400 mm×150 mm×25 mm×25 mm支柱与牛腿相连接做支撑点。提升时为避开自身牛腿,需将对应支座部位的桁架断开,增加局部杆件设置提升下锚点,待提升完毕后嵌补杆件。见图5。

“F”节点支座采用SolidWorks建模进行有限元分析,计算吊臂安全性能,应力、位移,稳定性均满足要求。

下提升点工装由40 mm厚钢板焊接而成,提升位置桁架设置加劲肋,下部焊接在桁架上翼缘,锚点部位钢结构相应补强。提升装置采用液压千斤顶,偏于安全选取时,千斤顶系数不超过0.6,钢绞线安全系数>4。液压泵选用需要满足千斤顶驱动数量、提升速度需求、提升过程中同步调节、实施控制监测等的要求。提升上下锚点工装必须确保同心竖直,偏差<20 mm。钢绞线的两头打磨成30°角。

在安装提升千斤顶和下锚点时,要求投影误差<5 mm。随着提升构件不断上升,钢绞线会不断伸出提升油缸导向架安装于液压提升器侧方或后方,导向架的导出方向以方便安装油管、传感器和不影响钢绞线自由下坠为原则。导向架横梁高出液压提升器天锚约1.2~2 m,偏离液压提升器中心5~10 cm为宜。

2.2.6 试提升

在空载情况下验收提升设备功能。将油缸置于地面,与液压泵相连,用手控使油缸完成全部动作,验证系统及诸元件动作的正确性。采用4个油缸提升,每个负载700 kN,分别由4组控制系统控制,模拟实际的自动操作和顺控操作功能,能顺利完成自动和顺控操作,同步误差在规定范围内。

试提升作业前,桁架与胎架之间的连接需要依次全部解除,计算机控制系统进入“自动”操作程序,进行桁架的试提升。提升加载按照20%、40%、60%、70%、80%、90%、95%和100%的荷载比例分级加载。在加载过程中对被提升的桁架和提升支撑结构进行观测,无异常情况方可继续加载。

被提升的桁架脱离胎架后,在被提升桁架最低点离开胎架100 mm悬停。悬停期间,要定时对提升支撑结构和被提升的桁架进行检查和检测。在试提升过程中,对各点的位置与负载等参数进行监控,同时观察系统的同步控制状况,为下一步施工作出科学的决策提供依据。

检查提升设备工作是否正常;提升过程中的同步控制状况,检查提升控制策略是否正确,各种参数设定是否恰当;组织配合状况,检查提升指挥系统是否顺畅、操作与实施人员是否工作配合是否熟练;提升结构的受力、变形等是否满足设计要求。

2.2.7 整体提升

整体提升前检查现场各种备件、通讯设施、信号传输设备是否完善,提升设备传感器信号、控制信号是否到位,提升油缸、液压泵站和控制系统是否正常,检查锚具压力和主泵溢流阀压力是否合适。提升前查看最近三天天气情况,避免大风及雨雪天气提升,当风力超过5级时停止提升。

提升过程中,需要实时观察各提升点加载和提升情况,记录压力和高度情况并对提升装置周围进行巡视,检查结构及提升机构是否安全可靠。提升过程中不得对提升机进行拆除或转换。监控提升通道是否畅通,当出现障碍物或不可预见困难应停止提升,采取措施避障后进行施工。当钢结构采光穹顶达到提升高度后,进行平面位置的核对和校正并进入悬停阶段。见图6。

2.2.8 支座合龍及卸载

由于钢结构桁架需要在提升点位置预留出提升空间,部分杆件需要提升完成之后安装。合龙口的焊接质量直接关系整个工程的安全,为整个工程的关键控制点,合龙口焊接前塞杆的质量检查、焊接的施工准备及焊接过程中的工序控制至关重要。

支座卸载遵循先端部后中间的原则。根据支座类型分为端部支座和中间部位支座两种,安装时先安装端部支座位置。整体钢结构采光穹顶合龙温度与其余部件施工温度相近时,产生的影响最小。

利用提液压千斤顶逐级减荷载的方法进行卸载。采用提升器进行卸载,实际为液压提升设备松油压、提升器钢绞线卸载的过程,按照同步分级卸载方式,每次卸载量取为5 mm/10 mm。卸载采用分级卸载,按照5、10、20、30、30 mm分级卸载,每级卸载按照10 mm进行分步。每级卸载时间隔不少于2 h,每步卸载时间间隔10 min[3]。

3 注意事项

地面桁架胎架及支撑工装拼装时,需要对首层结构梁定位准确,避免对楼板产生较大荷载,吊车支腿位置严格按照放线位置,严格控制大臂旋转角度。提升顶点上方设置封闭式安全防护平台,安装合龙区在下方设置水平安全防护和水平安全网。人员上下工装设置垂直钢爬梯和速差防坠器。提升千斤顶配备液压锁,防止失速下降;配备溢流阀,限制每台千斤顶最高负载;配备节流阀,控制提升千斤顶下放时安全。提升前对各个部件和系统进行验收和调试并进行试提升,悬停时间不少于12 h,相邻两提升点位移高差≯20 mm。提升前后对地下室顶板、钢桁架+钢网架持续进行变形监测,当出现异常变形或超过结构变形限制,应立即停止施工并查明原因,排除险情后方可继续施工[4]。

4 结语

钢桁架+钢网架采光穹顶整体提升技术,控制了整体变形,整体提升前后,采光穹顶最大竖向变形为9 mm,水平向基本无变形,有效节约了资源和工期。利用主体结构和临时提升工装组成整体提升体系,提高了整体提升安全性和精确性,能有效提高现场的施工进展,减轻施工人员劳动强度。

参考文献:

[1]邹孔庆,刘 果,吴义兵,等.大跨度复杂组合钢屋盖整体提升施工全过程力学分析[J].工业建筑,2021,51(5):124-130+138.

[2]包建聪,乔聚甫,路克宽.大屋盖钢结构整体提升点位的研究与应用[J].钢结构,2005,(5):77-79.

[3]邹 昕.大跨钢结构施工卸载过程力学分析[D].南昌:南昌大学,2011.

[4]范宝洪,孟令强,荣 彬,等.大跨度钢桁架整体提升在天津滨海图书馆工程中的应用[J].天津科技 ,2016,43(6):67-69.