液滴微流控技术制备DAAF/氟橡胶复合微球

朱 瑞,刘 意,张东旭,时嘉辉,安崇伟,2,王晶禹,2,武碧栋,2

(1.中北大学环境与安全工程学院,山西 太原 030051; 2.山西省超细粉体工程技术研究中心,山西 太原 030051)

0引 言

炸药粒径、形貌、颗粒比表面积、均一性以及孔隙结构等影响炸药的安全性和爆轰等性能[1-4]。使用液滴微流控法制备的3,3'-二氨基-4,4'-氧化偶氮呋咱/氟橡胶(DAAF/F2602)复合微球具有形貌规整、粒径均一、粒径分布窄等优势,其装药流散性较高、安全性较强、热稳定性较好以及机械感度较低。

水悬浮法[5-8]是较为常见的一种包覆方式,具有操作简单、适合批量制备的优点,但产品颗粒形态较差、黏结剂包覆均匀性差。液滴微流控法[9]使不互溶两相流体在微通道中受剪切力与表面张力的相互作用分割成高单分散性的微液滴,微通道的高比表面积可迅速将反应中产生的热量导走,可显著提高传爆药制造过程的安全性[10-13],易于实现人机隔离。优良的尺寸均一性和单分散性适合于球形化炸药微粒的制备[14]。因此,刘换敏等[15]采用T 型微通道装置制备出表观形貌规整、粒径分布窄、单分散性好的硝化棉(NC)球形药;韩瑞山等[16]通过液滴微流控技术制备出六硝基芪(HNS)/NC 微球,显著提高了微球的流散性和堆积密度。周近强等[17-19]使用流体聚焦微通道制备出奥克托金(HMX)基高能炸药微球、HMX/黑索今(TATB)基不敏感复合炸药微球、HMX 基含铝炸药微球,验证了液滴微流控技术能制备高质量均一微球的可行性。

DAAF是一种呋咱类含能化合物,2D 层状空间结构可以有效降低外界刺激,具有良好的耐热性、不敏感性、输出能力和较小的临界直径尺寸[20-21]。目前液滴微流控技术发展已较为成熟,但使用微流控技术制备DAAF 微球的研究较少。为改善常规方式包覆DAAF的形貌不规整,粒径不可控等问题,研究采用液滴微流控法制备了DAAF/F2602 复合微球。以氟橡胶F2602 为黏结剂,研究不同悬浮液浓度、两相流速比以及活性剂种类对DAAF基微球形貌和粒径的影响。采用扫描电镜、X射线衍射仪、差示扫描量热仪和热重分析仪研究了DAAF/F2602 复合微球的形貌、成分、结构和热性能,并与水悬浮法所得样品进行了形貌以及性能的对比,验证了液滴微流控技术制备不敏感炸药微球的普适性。

1 实验部分

1.1 实验与仪器

试剂:亚微米DAAF,纯度99.6%,中值粒径130 nm,自制[22-23];氟橡胶(F2602),工业级,佛山俊源化工有限责任公司;乙酸乙酯(EA),分析纯,天津天达化工有限公司;十二烷基苯磺酸钠(SDBS),分析纯,上海麦克林生化有限公司;十六烷基三甲基溴化铵(CTAB),分析纯,上海麦克林生化有限公司;聚乙烯吡咯烷酮(PVP),分析纯,上海麦克林生化有限公司;去离子水,实验室自制。

仪器:DX-2700 型粉末X 射线衍射仪,中国辽宁丹东浩源公司;JSM-7900F 场发射扫描电子显微镜,捷克斯洛伐克公司;电子光学显微镜,中国深圳市顺华力电子有限公司;ASAP 2020 型氮吸附仪,美国Micromeritics 公司;DSC-800 差示扫描量热仪,中国英诺精密仪器有限公司;TGA/SDTA851E 热失重分析仪,瑞士Mettler Toledo 公 司;BAM 撞 击 感 度 测 试 仪;BAM 摩擦感度测试仪。

1.2 微球制备过程

研究采用液滴微流控平台进行DAAF/F2602 复合微球样品的制备。平台由注射泵、注射器、流体聚焦式芯片和恒温磁力搅拌水浴锅组成,如图1 所示。

由于所得液滴为水包油(O/W)液滴,所以选择亲水性玻璃材料进行芯片定制加工,通过键合方式对微通道进行闭合,得到流体聚焦芯片。

研究将质量分数为5%的黏结剂F2602 加入EA中,并加入DAAF 超声搅拌30 min 以上,形成均匀的悬浮液作为分散相,质量分数为0.5%活性剂的去离子水溶液作为连续相。通过普通玻璃注射器注入分散相,通过普通塑料注射器注入连续相,同时汇入流体聚焦式微芯片。固定分散相流量为0.15 mL·min-1,增大连续相流量分别为1.5,1.8,2.1 mL·min-1和2.4 mL·min-1,连续相与分散相的两相流速比分别为10∶1,12∶1,14∶1和16∶1,在剪切力的作用下,分散相被剪切形成O/W微液滴。在微通道凝固阶段,液滴表面析出的黏结剂会吸附DAAF 颗粒,随着液滴逐渐收缩,复合颗粒凝固成球形。最后过滤、去离子水洗涤、冷冻干燥得到复合微球。根据悬浮液浓度(5%,4.5%,4%和3.5%)将制备的DAAF/F2602 复合微球分别命名为SC-5%、SC-4.5%、SC-4%和SC-3.5%;根据两相流速比(10∶1,12∶1,14∶1 和16∶1)将制备的DAAF/F2602 复合微球分 别 命 名 为 SC-4%-1、SC-4%-2、SC-4%-3 和SC-4%-4;根据活性剂的种类(CTAB、PVP 和SDBS)将制备的 DAAF/F2602 复合微球分别命名为SC-4%-4-C、SC-4%-4-P 和SC-4%-4-S;根据最佳条件(悬浮液浓度:4%;两相流速比16∶1;活性剂CTAB)制备出DAAF/F2602 复合微球命名为样品1#。

为进行对比研究,同时采用水悬浮法制备了DAAF/F2602 复合粒子。研究将一定质量的氟橡胶F2602 溶于乙酸乙酯中,配制成黏结剂质量分数为5%的溶液。将细化后的DAAF 炸药颗粒加入装有一定量蒸馏水的广口瓶中,并将水浴锅的温度设置为60 ℃,打开真空系统,设置压力,调节搅拌速度为350 r·min-1,使炸药在水中均匀分散。然后缓缓向悬浮液中加入黏结剂溶液,直至出现颗粒,再过滤、洗涤、干燥得到DAAF/F2602 复合粒子命名为样品2#。

1.3 测试与表征

采用电子光学显微镜(电子倍数25-200 X)对2 种制备方法所得样品的宏观形貌进行测试。

采用扫描电子显微镜观察极高分辨率下2 种制备方法所得样品的表面形貌。

采用X 射线衍射仪对原料DAAF、亚微米DAAF、样品1#和样品2#进行物相表征,设置参数为步进测量方式,测试角度2θ为10°~50°,管电压40 kV,管电流30 mA。

采用差示扫描量热仪对亚微米DAAF、样品1#和样品2#进行热性能分析,将重量约为1 mg的样品放置到铝坩埚中,调节仪器升温速率分别为5,10,15 ℃·min-1和20 ℃·min-1,加热温度为100~350 ℃,通入气体为氮气。

采用热重分析仪对亚微米DAAF、样品1#和样品2#的热失重进行测试,调节仪器升温速率为10 ℃·min-1,加热温度为50~400 ℃,通入气体为氮气。

根据GB/T21567-2008、GB/T21566-2008,使用BAM 撞击感度测试仪测试亚微米DAAF、样品1#和样品2#的撞击感度(Ei),落锤质量10 kg,每个样品体积量10 mm3。使用BAM 摩擦感度测试仪测试亚微米DAAF、样品1#和样品2#的摩擦感度,在载荷360 N 下以发火概率表示,瓷板移动进程10 mm,每个样品体积量在5 mm3。测试条件为温度20~25 ℃、相对湿度≤40%RH。

采用BET 比表面积法,对样品1#的比表面积、孔径分布特征进行测试。

2 结果与讨论

2.1 不同因素对微球的影响

2.1.1 悬浮液浓度对微球的影响

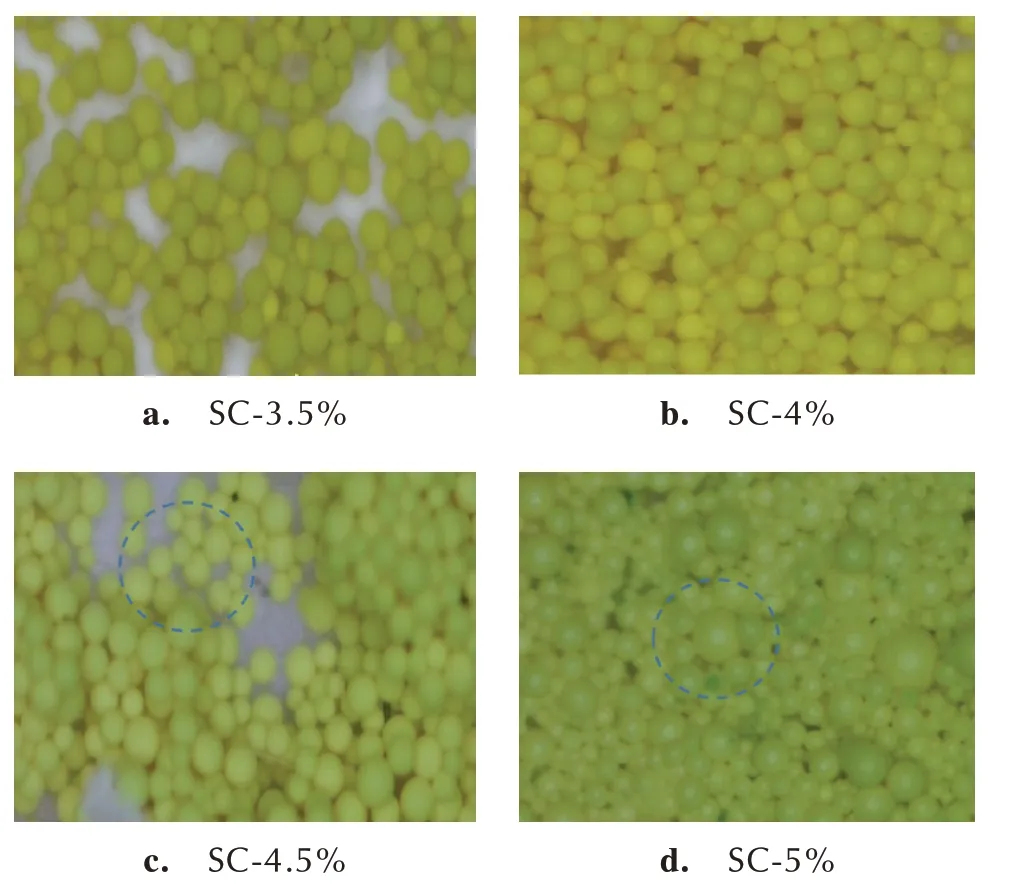

为分析不同悬浮液浓度对DAAF/F2602 复合微球形貌的影响,采用光学显微镜对不同悬浮液浓度下所得样品的宏观形貌进行观测,结果如图2 所示。由图2可见,悬浮液浓度越低,复合微球的粒径均一性越高。当悬浮液浓度为3.5%和4%时,微球颗粒大小均一(图2a~b);当悬浮液浓度为4.5%和5%时,微球颗粒大小不均(图2c~d)。

图2 不同悬浮液浓度所得微球样品的光学显微镜图Fig.2 Optical microscope images of microsphere samples obtained from different suspension concentrations

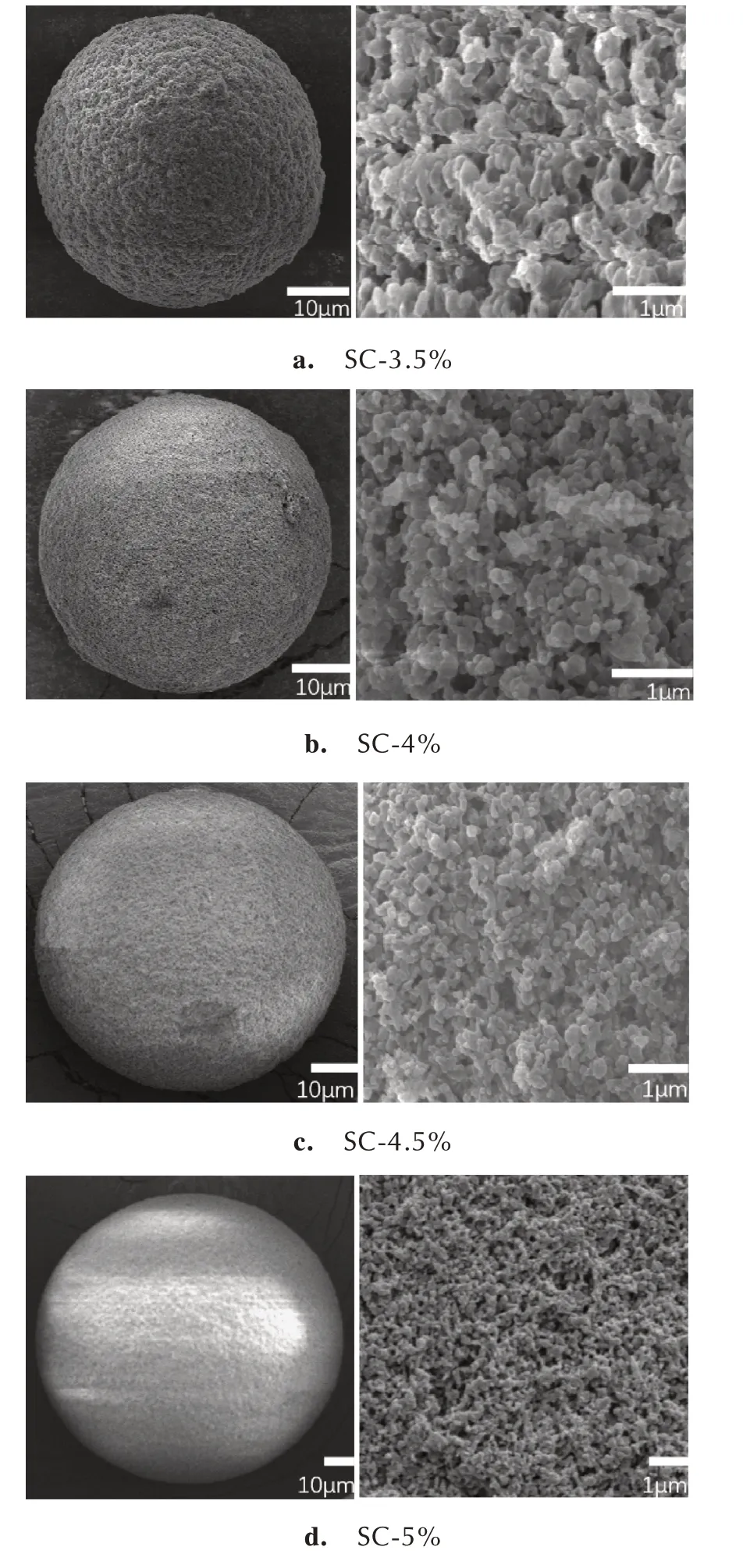

研究同时对不同悬浮液浓度所得样品SC-5%~SC-3.5%进行了SEM 测试,结果如图3 所示,由图3 可以看出,SC-5% 样品微球表面较为光滑(图3d),随着悬浮液浓度的不断减小,球形形状会逐渐不规整并且表面凹凸不平(图3a~c),分析认为这是由于随着浓度的减小,液滴内外存在着浓度梯度,液滴内部溶剂更多的渗透出来,使得颗粒收缩形变严重[24]。图3 中SEM 图都显示微球表面存有孔隙结构,这是因为溶剂扩散挥发形成孔隙。

图3 不同悬浮液浓度所得微球样品的SEM 图Fig.3 SEM images of microsphere samples obtained from different suspension concentrations

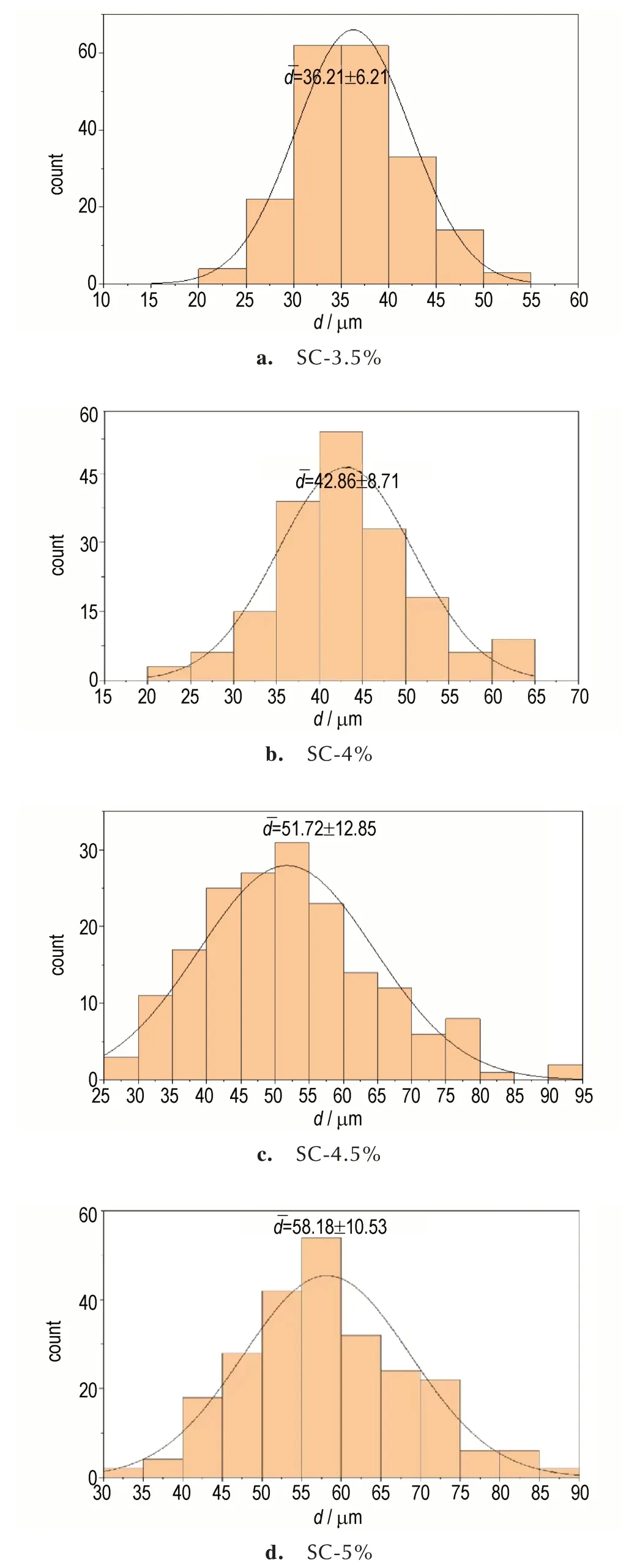

Nano Measure 是一种粒度分析工具,可以对相关图片的粒度大小、分布的粒度形状,各种尺寸的分布进行快速准确的分析[25]。选择200 个以上的DAAF/F2602 复合微球,使用Nano Measure 软件得到悬浮液浓度所得样品SC-5%~SC-3.5%的DAAF/F2602 复合微球的粒径分布图。如图4 所示,SC-3.5%颗粒粒径在28.5~48.9 μm 之间所占比例达到94%,平均粒径为36.21 μm(图4a);SC-4%颗粒粒径在31.6~50.9 μm 之间所占比例达84.97%,平均粒径为42.86 μm(图4b);SC-4.5%颗粒粒径在40.2~63.3 μm 之间所占比例达80.11%,平均粒径为51.72 μm(图4c);SC-5%颗粒粒径在45.5~67.1 μm 之间所占比例达79.97%,平均粒径为58.19 μm(图4d)。说明悬浮液浓度越低,所制备的DAAF/F2602 复合微球粒径越小,复合微球大小分布更均匀。分析认为这是由于浓度减小,内外浓度差增大,从而收缩形变增加,粒径减小。结合图2~4,研究发现当悬浮液浓度控制在4%时,能得到形貌规整、粒径均匀、窄粒径分布的DAAF/F2602 复合微球。

图4 不同悬浮液浓度所得微球样品的粒径分布图Fig.4 Particle size distribution of microsphere samples obtained from different suspension concentrations

2.1.2 流速比对微球粒径的影响

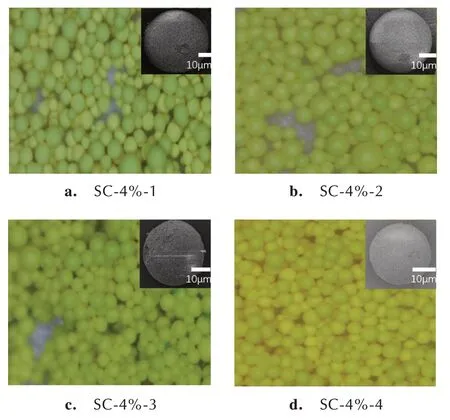

流速比是影响微球粒径大小的一个重要因素。液滴微流控法可以通过精准调控两相流速比来控制液滴微球的大小。当流速比过小时由于表面张力的影响,炸药颗粒会上浮破裂难以固化形成微球。为分析不同流速比对DAAF/F2602 复合微球形貌的影响,采用光学显微镜以及扫描电子显微镜对不同两相流速比所得样品SC-4%-1~SC-4%-4 的宏观与微观形貌进行观测,结果如图5 所示。由图5 可知,两相流速比对微球的 形 貌 影 响 较 小,当 两 相 流 速 比 在10∶1~16∶1 时(图5a~d)制备出的DAAF/F2602 复合微球表面都较为光滑且形状规整,球形度较高。

图5 不同流速比所得微球样品的宏观形貌图Fig.5 Macro morphology of microsphere samples obtained from different flow rate ratios

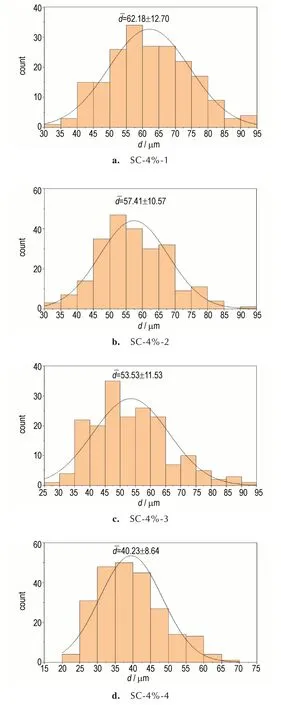

选择200 个以上的DAAF/F2602 复合微球,使用Nano Measure 对不同两相流速比所得样品进行粒径分析,粒径分布如图6 所示。由图6 可知,SC-4%-1 颗粒粒径在49.25~71.15 μm 之间所占比例达到74.55%(图6a);SC-4%-2 颗粒粒径在46~69 μm 之间所占比例达到76.25%(图6b);SC-4%-3 颗粒粒径在38.45~62.25 μm 之间所占比例达到82.96%(图6c);SC-4%-4 颗粒粒径在28.6~50.6 μm 之间所占比例达到88.49%(图6d),随着两相流速比的增大,样品微球的平均粒径不断减小,从62.18 μm 减小至40.18 μm。分析认为这是由于两相流速比的增大,使分散相受到连续相的剪切力逐渐增大,从而形成了粒径更小的微液滴[26]。因此,随着两相流速比的不断增加,微球粒径会不断减小,颗粒粒径更加均匀,可以有效控制DAAF/F2602 复合微球的粒径。当两相流速比16∶1时,制备出的DAAF/F2602 复合微球最佳。

图6 不同流速比所得微球样品的粒径分布图Fig.6 Particle size distribution of microsphere samples obtained from different flow rate ratios

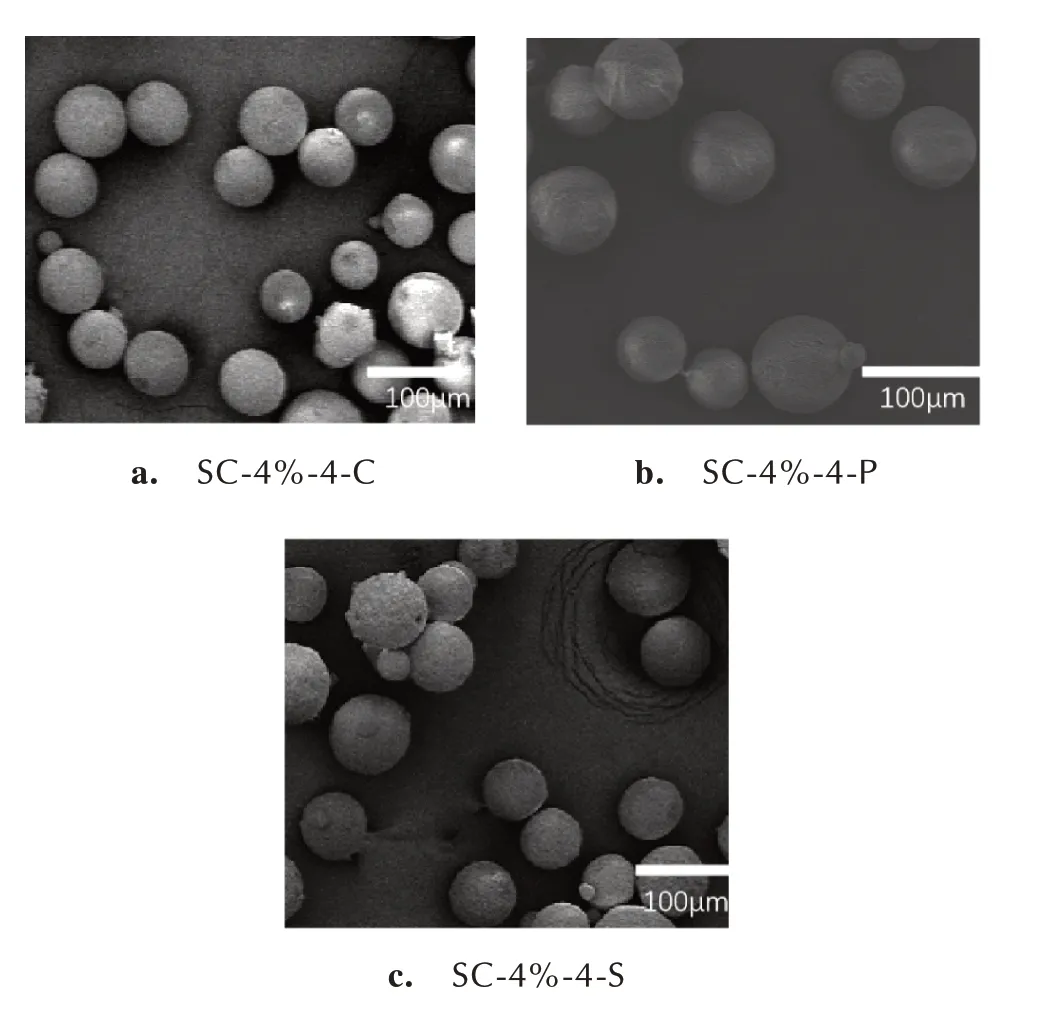

2.1.3 表面活性剂对微球圆形度的影响

采用质量分数为0.5%活性剂的去离子水溶液作为连续相,研究选择的3 种表面活性剂分别为阳离子型表面活性剂CTAB、非离子型表面活性剂PVP、阴离子型表面活性剂SDBS。采用不同活性剂均能制备出球形度较高并且外观规整的微球,结果如图7 所示。使用Nano Measure检测SC-4%-4-C、SC-4%-4-P、SC-4%-4-S的平均粒径分别为47.90,45.12 μm 和45.74 μm,说明表面活性剂对样品的形貌和粒径大小影响较小。

图7 不同表面活性剂所得微球样品的SEM 图Fig.7 SEM of microsphere samples obtained from different surfactants

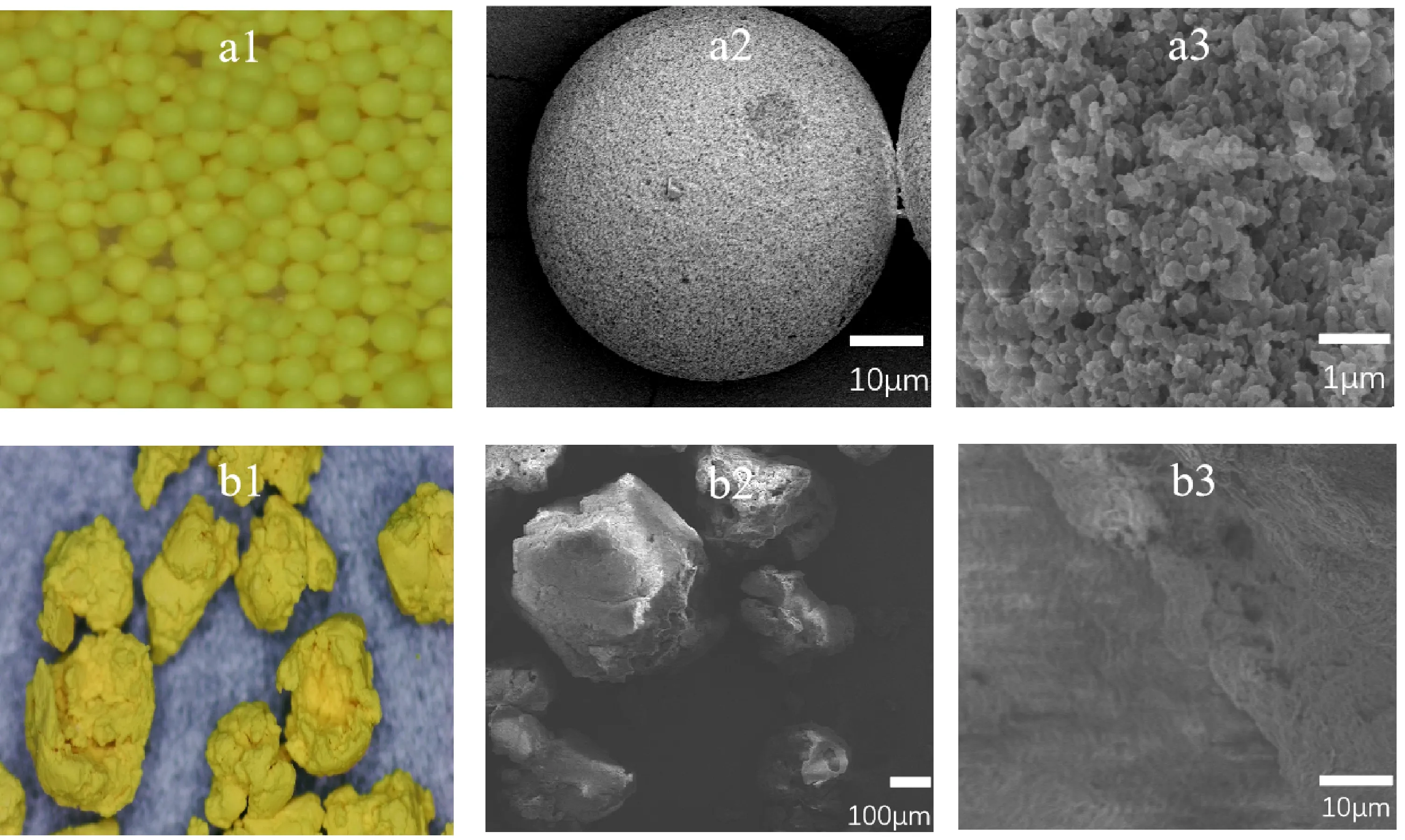

通过BT-1600 图像粒度分析系统[27]对不同表面活性剂所得样品微球的圆形度进行分析,结果如表1所示。由表1 可以看出,3 种活性剂制得的样品微球平均圆形度均大于0.900,跨度均小于0.04,说明微球样品具有较高的均一性,其中离子型活性剂制备出的样品微球平均圆形度较高,分析认为这是由于离子型表面活性剂比非离子型表面活性剂具有更强的降低晶面与反应液表面张力的能力。

表1 不同微球的圆形度Table 1 Roundness of different microspheres

2.2 形貌分析

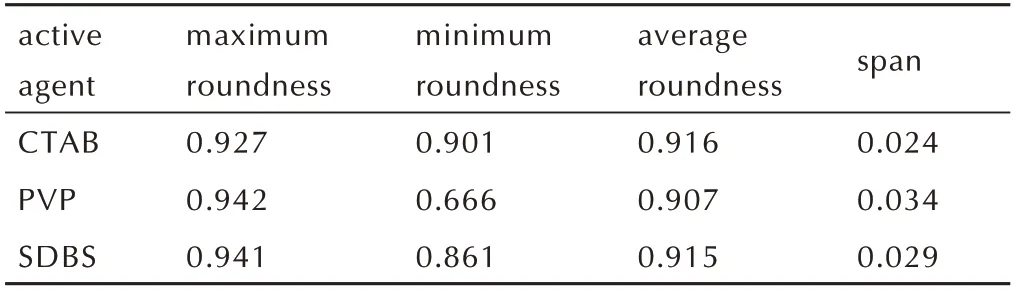

研究根据以上所得最佳条件(悬浮液浓度:4%;两相流速比16∶1;活性剂CTAB)制备出DAAF/F2602 复合微球样品1#,并依据水悬浮法制备了DAAF/F2602复合微球样品2#。为研究对比两种制备方法所得样品的形貌,研究采用Nano Measure 对它们进行了检测,结果发现两种样品的粒径分别为20.22~53.85 μm 和121~356 μm。采用光学显微镜观察样品1#和样品2#的形貌,如图8a1,b1 所示。说明液滴微流控法制备出的样品无棱角、球形度更高、粒径更小且粒径分布更加均匀。

图8 样品1#和样品2#的电子显微镜以及SEM 图Fig.8 Electron microscope and SEM images of samples 1 and samples 2

采用扫描电镜分别对样品1#以及样品2#进行表征,测试结果如图8 所示。由图8 可知样品1#表面(图8a3)炸药颗粒分布均匀,黏结剂紧密的吸附着每个炸药颗粒。然而样品2#表面(图8b3)炸药颗粒分布不均,凹凸不平,分析认为这是由于使用水悬浮法进行包覆时,在制备颗粒的过程中水介质缺乏流体,黏结剂会堆积在炸药颗粒表面,导致炸药颗粒分布不均[28]。

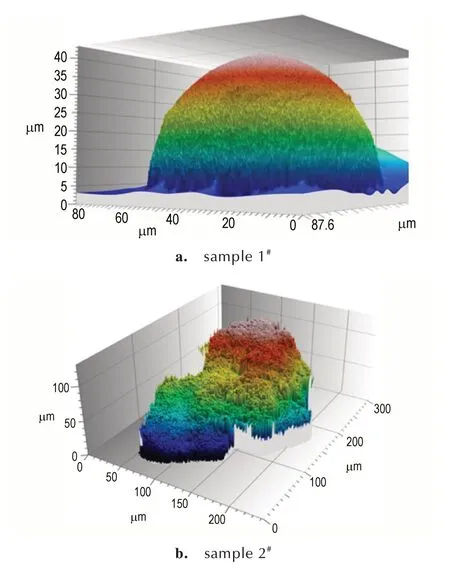

为了更加直观地观察微球形貌,使用激光扫描共聚焦显微镜拍摄2 种样品的3D 形貌,测试结果如图9所示。图9 中的不同颜色圆环代表着样品的高度,不同颜色圆环分布均匀代表着样品1#具有较为规整的球形形状,反观样品2#球形形态较差且表面粗糙。其中样品2#的粒径大小约为样品1#的3 倍,说明液滴微流控技术更易制备窄粒径分布,粒径小的微球。

图9 样品1#和样品2#的3D 形貌图Fig.9 3D morphology of sample 1 and sample 2

2.3 XRD 分析

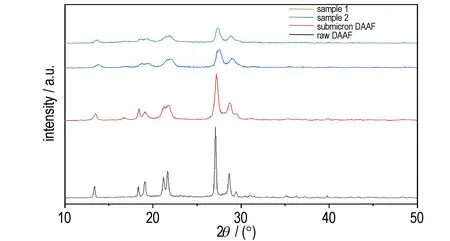

为进一步研究2 种制备方法所得样品的成分组成,使用X 射线衍射仪对样品1#,2#进行了测试,XRD图谱如图10 所示。由图10 可知,原料DAAF 的主要衍射峰位于21.7°和27.1°,亚微米DAAF、样品1#和样品2#的主衍射峰与原料DAAF 一致,表明在进行细化和包覆时,DAAF 的晶型未发生改变;亚微米DAAF、样品1#和样品2#的衍射峰强度变弱,分析认为这是由于颗粒粒径变小,同时高聚物具有明显的非晶体特性,其在空间分布上是无规则周期性的,从而减弱了衍射峰的强度[29]。

图10 原料DAAF、亚微米DAAF、样品1#和样品2#的XRD 曲线Fig.10 XRD curves of raw DAAF,submicron DAAF,sample 1#,and sample 2#

2.4 热行为分析

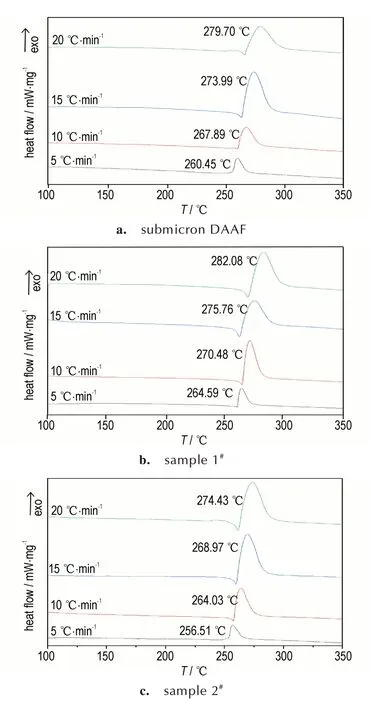

热分解反应是评价炸药性能的重要特征之一。为研究亚微米DAAF、样品1#以及样品2#的热分解性能,使用差示扫描量热仪,在5,10,15 ℃·min-1和20 ℃·min-14 个升温速率下对样品进行DSC 测试。测试结果如图11 所示,由图11 可知亚微米DAAF、样品1#以及样品#2 的放热峰温都随着升温速率的升高而增加,以10 ℃·min-1为例,样品1#的热分解峰与亚微米DAAF相比延后了2.59 ℃。分析认为这主要是由于使用液滴微流控法时,氟橡胶F2602(热分解峰488 ℃)在DAAF 颗粒表面形成致密的涂层,削弱了炸药晶体的表面活性,延后了DAAF 的分解。然而,样品2#的热分解峰为264.03 ℃比亚微米DAAF 提前了3.86 ℃,分析认为这是由于样品2表面粗糙不规整,粒度分布不均,相同时间内吸收的热量更多,从而导致热分解峰提前[30]。

图11 亚微米DAAF、样品1#和样品2#的DSC 曲线Fig.11 DSC curves for submicron DAAF,sample 1# and sample 2#

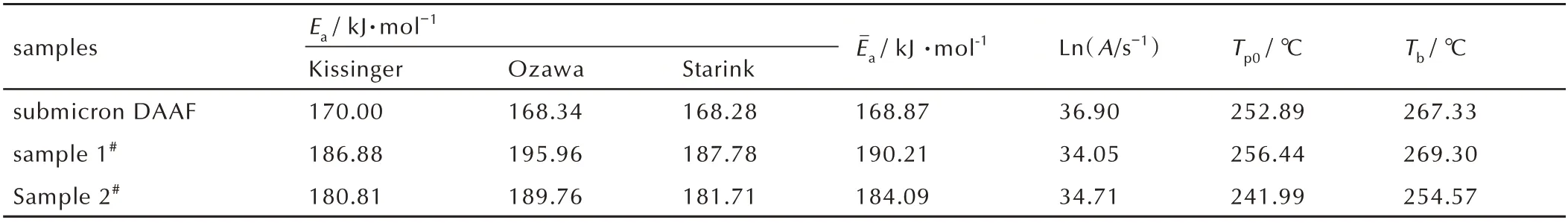

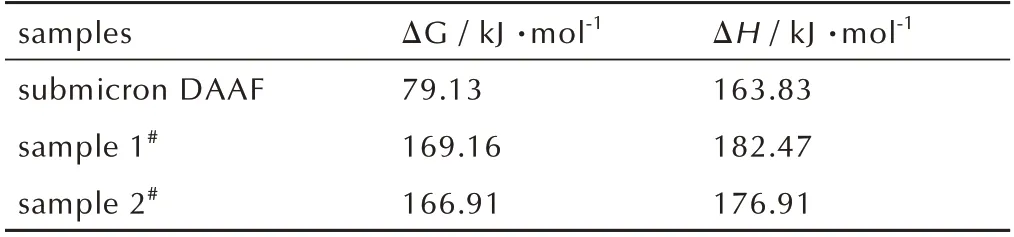

采 用Kissinger 法[31]、Ozawa 法[32]和Starink 法[33]计算了亚微米DAAF、DAAF 微球的表观活化能。样品的热稳定性参数由式(1)和式(2)计算,热分解动力学和稳定性参数总结如表2 所示中。样品的热力学参数由式(3)和式(4)计算如表3 所示。

表2 亚微米DAAF、样品1#和样品2#的热分解动力学和稳定性参数Table 2 Kinetic and stability parameters of thermal decomposition of submicron DAAF,sample 1# and sample 2#

表3 亚微米DAAF、样品1#以及样品2#的热力学参数Table 3 Thermodynamic parameters of submicron DAAF,sample 1#and sample 2#

式中,βi是加热速率,K·min-1;TP0为升温速率趋于0 时的分解峰温,K;b、c、d为常数;Tb为临界爆炸温度,K;Ea为表观活化能,kJ·mol-1;R是气体常数,8.314 J·mol-1·K-1;ΔH和ΔG分别为活化焓,kJ·mol-1和活化吉布斯自由能,kJ·mol-1;A是 指 前 因 子;k是 玻 尔 兹 曼 常 数,1.381×10-23J·K-1;h是普朗克常数,6.626×10-34J·s-1。

由表2 可知,与亚微米DAAF 相比,样品1#以及样品2#的活化能均有提升,说明使用两种方法制备的涂层都可以有效改变DAAF 的热稳定性。同时,样品1#的活化能比样品2#提高了6.12 kJ·mol-1,可能是由于液滴微流控法使氟橡胶在炸药颗粒表面均匀分布,影响了微球中DAAF 颗粒的热分解,削弱了炸药晶体的表面活性。表3 列出了亚微米DAAF、样品1#以及样品2#的热力学参数。其中ΔG均为正表明样品处于稳定状态。样品1#的ΔH大于样品2#,ΔH数值越大,代表反应越不容易进行,进一步表明了样品1#具有更好的热稳定性。

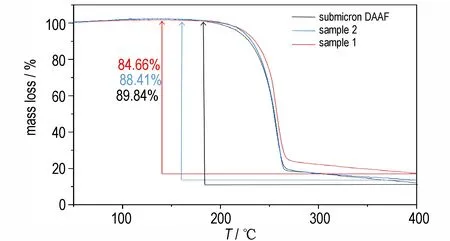

在10 ℃·min-1的升温速率下对亚微米DAAF、样品1#以及样品2#的升温失重情况进行了TG 测试。结果如图12 所示,如图12 可知样品均存在质量损失阶段。与亚微米DAAF 以及样品2#相比,样品1#延后了分解,与DSC 测试结果一致。其中,样品1#和样品2#的质量损失均小于亚微米DAAF,分析认为这是由于样品1#以及样品2#中的氟橡胶在此温度下未能分解。此外,3 种样品在开始升温的过程中质量基本保持不变,最终样品1#的失重率仅达84.66%。这进一步说明了氟橡胶很好的包覆在DAAF 颗粒表面,延后了DAAF 颗粒的热分解。

图12 亚微米DAAF、样品1#以及样品2#的TG 曲线Fig.12 TG curves of submicron DAAF,sample 1#and sample 2#

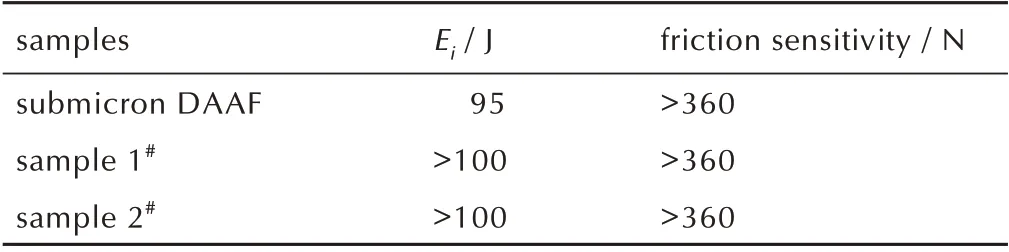

2.5 机械感度测试

使用BAM 撞击感度测试仪对亚微米DAAF、样品1#以及样品2#进行撞击感度测试,使用BAM 摩擦感度测试仪进行摩擦感度测试,测试结果如表4 所示。由表4 可知亚微米DAAF 撞击感度为95 J,样品1#和样品2#均大于100 J,分析认为这是由于黏结剂与炸药颗粒吸附在一起,当受到冲击刺激时,黏结剂可以更有效地吸收和分散能量并且F2602 属于惰性黏结剂不易受到外界作用。此外三者摩擦感度均大于360 N,都具有较好的机械安全性。

表4 亚微米DAAF、样品1#以及样品2#的机械感度表Table4 Mechanical sensitization of submicron DAAF,sample 1# and sample 2#

2.6 流散性测试

通过休止角分析亚微米DAAF、样品1#以及样品2#的流散性,结果如图13 所示。由图13 可知,亚微米DAAF、样品1#和样品2#的休止角分别为44°,34°,40°,样品1#的堆积角度明显小于亚微米DAAF 和样品2#。表明液滴微流控法制备的DAAF/F2602 复合微球流散性能优异。

图13 亚微米DAAF、样品1#和样品2#的休止角Fig.13 Angle of repose of submicron DAAF,sample 1# and sample 2#

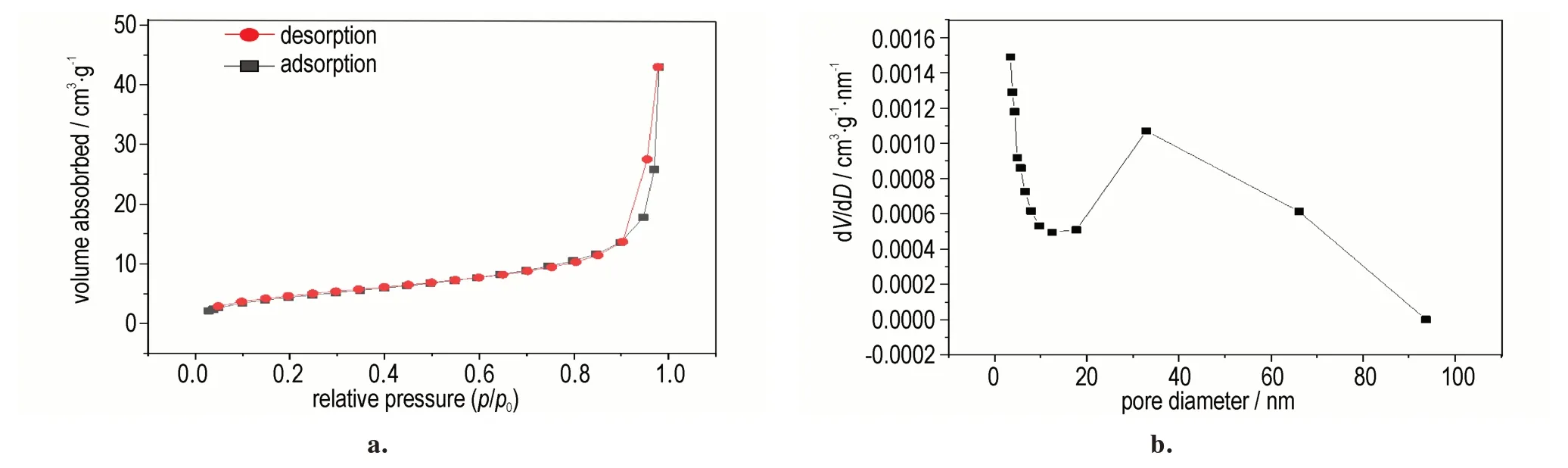

2.7 微球BET 测试

BET 计算模型得到的比表面积是目前使用最普遍的方法,通过BET 法测试了样品1#的比表面积和介孔孔径等性质,结果如图14 所示。由图14 可知使用BET 法计算的DAAF/F2602 复合微球的比表面积为16.889 m2·g-1。对应文献可知吸脱附曲线为典型Ⅳ型[34],Ⅳ型等温线与Ⅱ型等温线类似,区别在于Ⅳ型最后有一个突起,并且介孔材料的吸附过程中可能伴随有吸附-脱附滞后现象,形成吸附回滞环。回滞环多见于Ⅳ型吸附等温线,由图14 所示,对应回滞环为H1型[35],H1 型回滞环吸附等温线反映出孔径分布较为均匀,一般会出现在孔径分布相对较窄的介孔材料和尺寸较均匀的球形颗粒中。平均孔径的计算是基于孔都是圆柱形孔结构的假设来计算的,其平均孔径为3.395 nm。由BJH 孔径分布图可以看出在32 nm 左右出现1 个峰。结果显示,样品1#的最可几孔径约为32.94 nm。

图14 DAAF/F2602 复合微球的N2吸脱附曲线和孔粒径分布曲线Fig.14 N2 adsorption-desorption curve and pore size distribution curve of DAAF/F2602 composite microspheres

3 结 论

(1)液滴微流控法可以通过改变悬浮液浓度调控微球形貌,通过改变两相流速比调控微球大小以及粒径分布,通过改变活性剂调整微球的圆形度。使用该技术可以得到形貌规整,粒径较为均一的微球。

(2)通过液滴微流控法和水悬浮法制备的样品微球的粒径分别为20.22~53.85 μm 和121~356 μm。使用液滴微流控法制备微球能够使氟橡胶均匀的包覆炸药颗粒,在表面形成良好的涂层。相比于水悬浮制备的样品,其热分解峰延后了6.45 ℃,活化能增加了6.12 kJ·mol-1。液滴微流控法制备微球可以提高DAAF 的热稳定性。

(3)微流控法以及水悬浮法制备的DAAF 样品都具有较好的机械安全性。

(4)亚微米DAAF、微流控法制备得到的复合微球以及水悬浮法制备得到的复合粒子堆积形成的锥角分别为44°,34°,40°,表明液滴微流控法制备的微球具有优异的流散性。

(5)液滴微流控法使亚微米DAAF 颗粒聚集呈球,微球内部呈狭缝孔,回滞环为H1 型,再次验证使用该技术可制备尺寸均匀的球形颗粒。