基于知识建模的智能故障诊断技术在烟草辅联设备运维中的应用

徐骕 XU Su;谭传伟 TAN Chuan-wei;陈宗耀 CHEN Zong-yao

(江西中烟工业有限责任公司井冈山卷烟厂,吉安 343199)

0 引言

近年来,随着工业化进程的不断加速和信息化技术的飞速发展,数字化制造技术越来越受到人们的关注和重视。卷烟行业的生产设备(如卷包机组、制丝线等)几乎已完成数据采集,具备相对完整的设备运行状态和能耗监测与智能报警功能。但是绝大多数企业的空调风机、压缩机、冷却水泵、除尘风机等辅联设备仍停留在人工点检的阶段,而空调风机更是由于被包裹在空调柜中运行时人员无法进入,长期以来处于监测的盲区。故辅联设备尤其是空调风机的监测和诊断问题急需解决。

1 应用背景

1.1 维修模式

维修模式分为事后维修、定期维修和预测性维修[1]。这三种模式是维修管理发展的三个阶段同样也是三种选择。事后维修,顾名思义就是待故障出现后再维修,该方式前期维护管理投入小但是维修成本通常很高。定期维修是有计划地定期拆解检查维修或部件定期更换,该方式参考重要指标就是时间间隔,所以容易出现维修过度或不足,同样综合维修成本较高。预测性维修是管理者通过一系列状态监测手段识别到设备的早期故障,根据生产任务、备件库存、劣化程度等一系列因素综合考虑确定维修时机。这种维修方式前期需要较多的投入,但是因为可以早发现早处理,综合维修成本最低,对生产的影响也最小。

目前多数烟草生产企业维修模式还处在事后维修和定期维修相结合的阶段,维修模式亟待进阶。

1.2 应用必要性

烟草工业中,空调系统承担着通风、控制温度和湿度的任务,在烟草生产中至关重要,而空调风机是空调系统的核心部件之一。一旦发生故障将影响其出力,继而影响后续产品质量,严重时将导致出现大量残次品。这对其连续、稳定、高效运行提出了很高的要求。风机故障类型繁多,常见的主要包括:轴承故障、基础松动和平衡故障。而振动监测是诸多状态监测手段中可以完整呈现其健康状况、严重程度和早期征兆也是最廉价的一种监测方式。因此,通过振动监测和基于人工智能和知识建模的智能算法进行故障诊断非常必要。

2 具体应用

2.1 总体技术路线

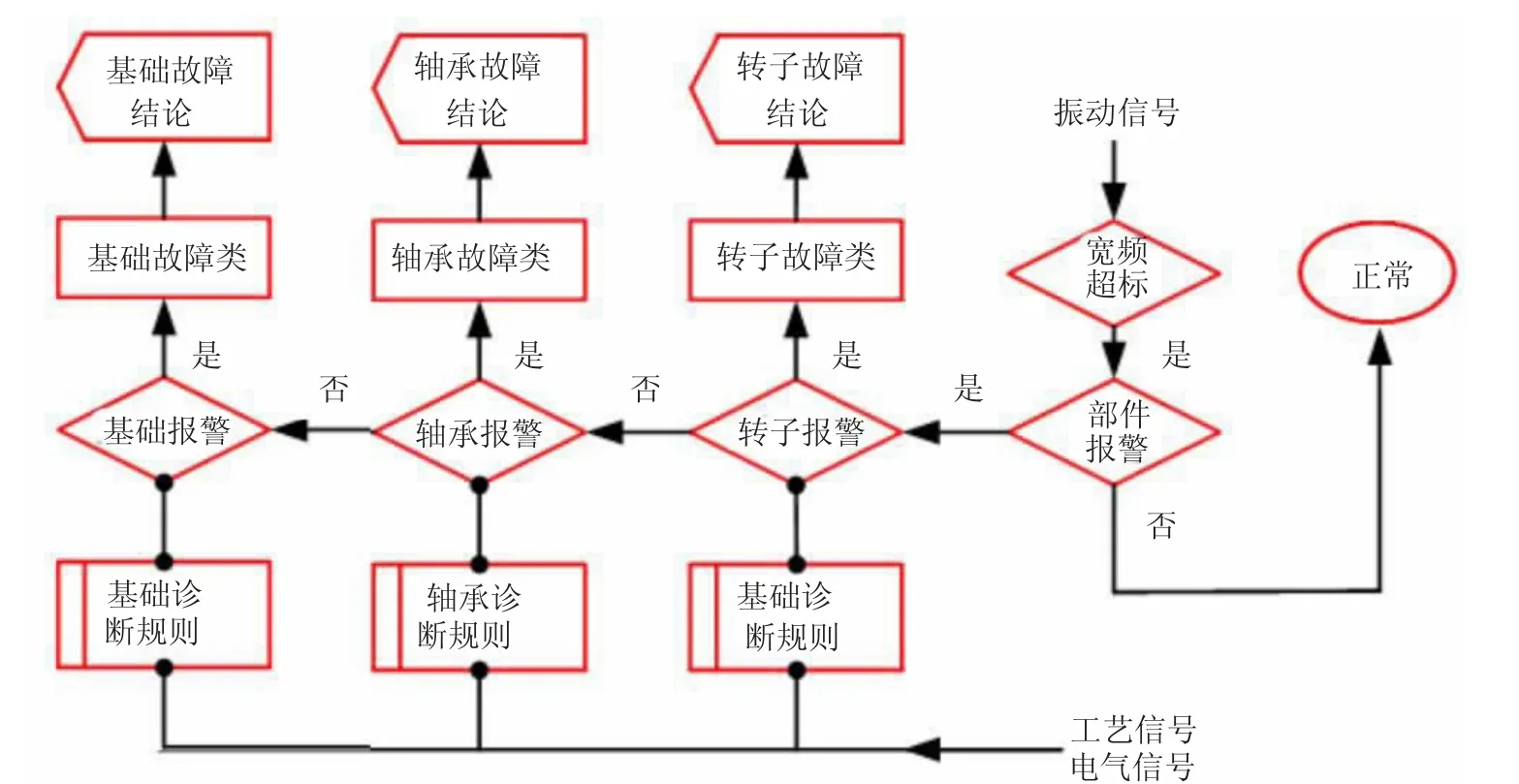

构建一个基于知识建模的智能诊断专家系统。采用以振动、温度、电气、工况等多个综合指标为故障规则知识库基础,对于风机(或水泵等)的基础类故障、转子类故障、滚动轴承故障等给出明确诊断结果和相应的处理措施。具体技术路线如图1。

图1 技术路线图

2.2 应用对象

本次应用的对象是代号为k7 的储丝空调送风机,运行方式为常开、变频控制,常态运行下转速1780RPM、功率75 千瓦、皮带驱动,轴承型号为SKF 6217/C3。

2.3 数据采集

2.3.1 测点布置

传感器信号准确性、稳定性和合理性决定着健康评价和故障诊断结果的准确性,考虑到空调风机结构、功率等特点,选用了压电式温振一体式加速度传感器,每台风机配置4 支。其中电机的驱动端竖直方向一支(V1),风机输入端的竖直方向一支(V2)、轴向一支(A2),风机自由端竖直方向一支(V3)。传感器通过打眼攻丝方式安装,轴承座上攻M8*1.5 螺纹,深度约2mm,由于开孔较小且不会对设备内部或其他精密部位进行任何改动,故不会对风机等设备的安全性有任何影响。

2.3.2 采集传输

为确保信号传输的稳定性采用了有线传输的方式,风机柜内信号线通过螺纹管和镀锌钢管进行保护,将信号传输至故障诊断系统的核心硬件——采集器,其采用多通道同步采集的方式,采用ARM+DSP+FPGA 的架构能提供强大的实时数据处理能力。D/A 输出分辨率16bit,单通道速率1Hz~51.2kHz/ch 之间,22 种采样频率阶梯可设置;总采样速率≤500K 实时连续传输数据,>500K 高速缓存模式传输数据。具有高性能的数据采集能力。

2.4 智能故障诊断

2.4.1 技术原理

频谱是指一个时域的信号在频域下的表示方式,可以对信号进行傅里叶变换而得。简单来说,频谱可以表示一个信号是由哪些频率的弦波所组成,也可以看出各频率弦波的大小及相位等信息[2]。

频谱分析是指找出一个信号在不同频率下的信息(如振幅、功率、强度或相位等)的方式,其是一种将复杂信号分解为较简单信号的技术。频谱分析是应用最广的旋转机械故障诊断技术,通过频谱分析能获得各轴转频、各齿轮副啮合频率及其高次谐波等频率成分的幅值、相位大小,分析比较同一频率成分下幅值的变化或者有无新频率成分出现,可以判断设备故障类型、产生原因及故障的劣化程度[3]。在频谱图中可以通过分析频率成分以及峰值大小找出引起部件振动的原因。例如对于低频部分,主要与轴的转频相关。例如不平衡会引起所在轴1X 转频幅值增加,不对中故障易导致所在轴2X 转频的变化。对于中频部分,主要与齿轮的啮合有关。对于高频部分,主要与轴承信号相关,由于轴承早期故障会激起高频固有频率,在信号中表现为轴承故障信号调制到高频固有频率,通过高频解调分析可以解调出低频故障信号。

对这些故障征兆进行标准化将旋转设备分解为部件:包含转子、轴承、齿轮、联轴器等,对于不同部件提取不同的征兆列表形成故障分类和子类,并将该征兆列表作为数据字典。并形成标准故障代码库,见表1。

表1 故障诊断类型

利用故障推理机对提取的特征和故障规则库中的规则进行对比即可实现智能故障诊断。具体技术原理图如图2。

图2 智能诊断技术原理图

如图2 所示,智能故障诊断技术具体流程分为四步:

①监测报警。智能故障诊断系统对接入数据进行集中监测获取报警信息。

②获取建模信息。报警触发诊断引擎获取设备的建模信息,根据报警信息所在的通道定位机器的部位,获取所有与机器相关联的信息。

③故障征兆自动提取。 根据一定的流程,根据故障大致部位来确定要计算出哪些故障征兆,并形成征兆组。见图3。

图3 诊断逻辑图

④故障推理机制的选用。 系统可灵活选用各类故障推理机制,故障结果推出后,系统可采用定制的方式进行综合决策,以确定最终结果。

2.4.2 应用难点及解决思路

①准确报警。报警准确率是衡量智能运维系统好坏的重要标志之一,常规系统的报警多采用单一的阈值报警模式(即达到设定值后报警),对设备健康监测而言这种方式容易出现漏报(有故障未报警)和误报(报警但无故障)。

解决思路:1)本项目的报警策略将综合考虑时间、干扰、启动、停机等众多干扰因素,大大提高报警信息的可用性。依据ISO10816-3 国际标准、国家标准、厂级标准建立阈值报警标准。在此基础上,依据历史数据动态调整阈值报警标准,让其更加准确。

2)基于长时间间隔和短时间间隔的多种变化率判定原则,建立变化率报警标准(即一定时间段内数据变化超标也将触发报警),便于发现设备早期异常征兆。

3)大数据预警。以单台设备为单位,引入设备的转速、压力、电流、振动、温度等数值,将设备运行相关的数据尽可能采集齐全,通过大数据建模的方式,对有代表性的“干净数据”进行学习建立单台设备特有的健康模型,并对模型不断训练、学习,丰富、完善,然后健康模型将对设备运行参数进行预测,将预测值和实际的实时比对,通过正常找异常,建立参量间相互影响系数,通过预警残差值,提前发现设备异常状态。

②智能诊断。多数系统仅能展现数据,没有将数据变成可供参考的结论。而设备故障诊断专业性强,专家培养时间长、难度大,且经验也难以传承。所以,实现智能诊断意义深远。但这一功能的实现却需要克服诸多技术难点,如:数据如何准确采集、处理、诊断等。

解决思路:1)数据的准确采集。机械设备的工作环境往往有大量的背景噪音,这些背景噪音对诊断分析是有干扰的,需要进行处理。采集器内嵌的抗混滤波功能在采集数据时对杂波进行滤除,并控制合适的滤除力度,避免损失细节。

2)诊断结论呈现。建立完善的机械部件故障模型库,系统对每一台监测的设备按照组件进行健康监测,系统内置的人工智能算法在满足触发条件时启动对疑似故障数据的分析和故障特征提取,然后故障推理机将该特征与故障模型库进行匹配,继而给出故障结论和处理方法。

3 应用效果

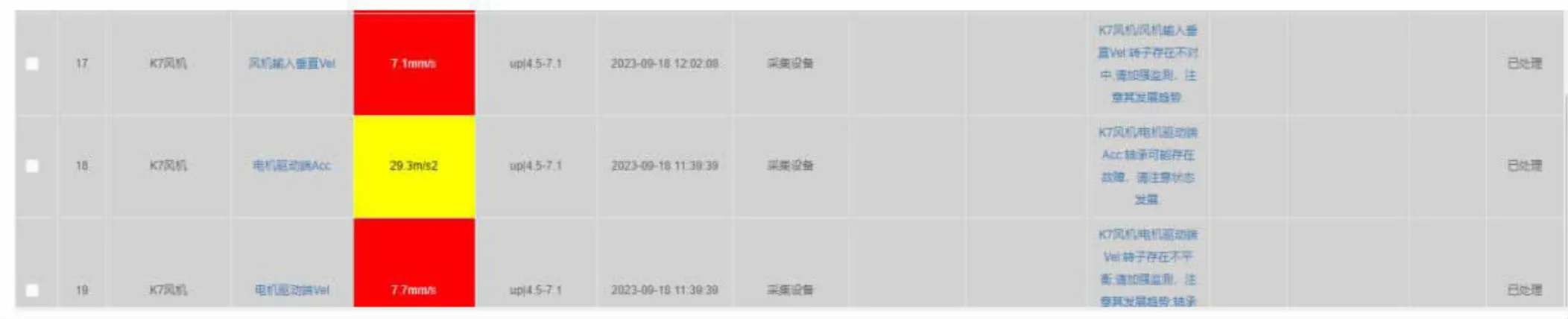

在系统运行监测过程中,智能诊断专家系统提示电机驱动端轴承和电机输入端轴承竖直方向振动超标报警,智能诊断专家系统诊断结果为电机驱动端轴承存在故障和不平衡,风机存在不对中的可能。具体数据和诊断结果如图4-图6。

图4 报警事件

图5 智能诊断报告(整体)

图6 智能诊断报告(部件级)

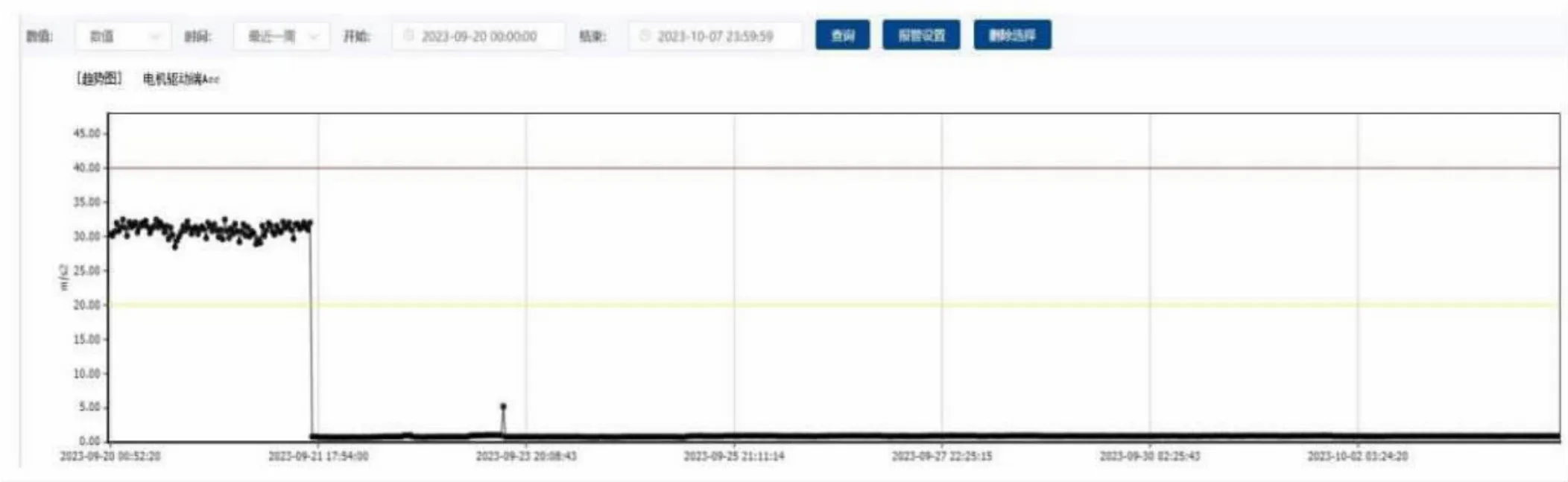

后经机组停机检修,拆解电机驱动端轴承发现内圈的确存在损伤,更换新轴承后,系统报警消除,如图7。

图7 更换轴承前后数据趋势

4 结束语

本文阐述了基于知识库建模的智能故障诊断技术在烟草辅联-空调风机健康监测和智能诊断中的应用,从实践来看,该技术的应用消除了空调风机这一机械健康监测盲区,该技术的成功应用,可以较准确地反映设备的真实健康状况。有利于故障的早发现早处理,应用结果表明,该技术具有较高的准确性和稳定性,非常适合用于烟草行业辅联机组的健康监测和智能诊断。