表层套管固井低剪切速率对水泥浆性能的影响

——以厄瓜多尔安第斯区块为例

唐 凯,陈小荣,李志宏

(1.中国石油川庆钻探工程有限公司钻采工程技术研究院 ,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018)

厄瓜多尔安第斯区块表层固井采用φ406.4 mm井眼下φ339.7 mm套管,井深为1 500~2 000 m。固井主要应用A级油井水泥,固井顶替过程中有时出现压力异常升高现象,通过对现场水泥样品进行复核实验及水泥浆相容性实验,稠化时间均满足施工需求。为提高水泥浆顶替效率,表层固井采用变排量顶替工艺塞流顶替,固井注替过程中水泥浆环空返速较小,实验室水泥浆稠化实验浆叶搅拌转速为150 r/min,水泥浆剪切速率与现场施工时的剪切速率存在较大差异,通过模拟现场施工条件下剪切速率进行稠化实验,水泥浆稠化时间大幅缩短,为后期水泥配方调整提供依据,解决了固井顶替压力异常升高问题[1-5]。

1 顶替压力异常原因分析

厄瓜多尔安第斯区块表层固井出现3次顶替过程中压力异常升高现象,以JOHANNA ESTE XX井为例进行分析。表层井深2 015 m,采用一次上返方式固井,水泥浆返至井口,设计领浆108 m3,密度1.60 g/cm3,稠化时间330 min;尾浆20 m3,密度 1.86 g/cm3,稠化时间210 min,设计替量155.6 m3,固井顶替至143.0 m3时压力升高至16.4 MPa,较模拟压力增加8.0 MPa,井口返出正常,顶替至154.0 m3时压力上升到19.3 MPa,较模拟压力增加9.3 MPa,顶替终了压力为20.5 MPa,较模拟压力增加10.0 MPa。从开始注领浆到施工结束用时210 min,开始注尾浆到施工结束用时120 min。取现场水样及灰样进行复合稠化实验,领浆稠化时间325 min,可泵时间284 min,尾浆稠化时间215 min,可泵时间183 min,稠化时间满足现场施工需求。对现场用钻井液和隔离液进行水泥浆污染稠化实验,水泥浆/钻井液为95/5和75/25时稠化时间分别为300 min和360 min,均大于现场施工时间。

黄柏宗等人研究表明,当温度低于52 ℃时,包括氯化钙、氯化钠、偏硅酸钠及火山灰低密度水泥浆在内的体系,降低剪切速率后稠化时间缩短,这4类水泥浆体系的稠化时间对剪切速率的变化很敏感。当用API方法测定这4类水泥浆体系的稠化时间时,在施工中很可能出现提前稠化的固井事故[6]。厄瓜多尔表层固井采用A级油井水泥,水泥浆体系中添加了早强剂。分析认为,由于现场顶替排量小,水泥浆上返时剪切速率低,水泥浆实际稠化时间小于室内实验稠化时间,需开展低剪切速率下水泥浆稠化实验,模拟实际工况条件下水泥浆稠化规律。

2 现场施工及稠化实验水泥浆剪切速率

2.1 现场施工水泥浆剪切速率

(1)

(2)

(3)

式中:n为水泥浆流性指数;Dh为井眼直径,m;Dp为套管外径,m;Deff为环空的等效直径(非牛顿流体),m;Q为注替排量,m3/min;v为平均流速,m/s;Vsr为剪切速率,s-1。

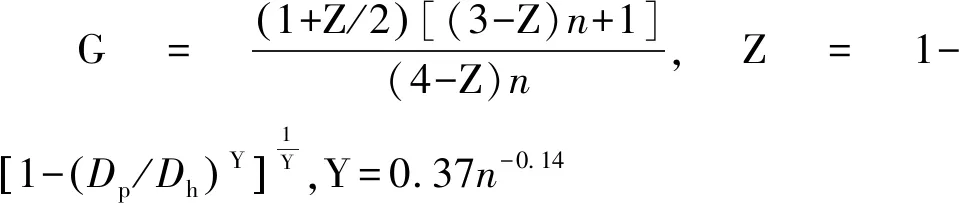

厄瓜多尔安第斯区块表层固井采用φ406.4 mm井眼下φ339.7 mm套管,顶替排量为1.8 m3/min~1.2 m3/min~1.0 m3/min,领浆的流性指数n为0.62,尾浆流性指数n为0.81,根据式(1)计算出水泥浆不同顶替排量时的水泥浆的剪切速率,结果见表1。

表1 不同顶替排量对应稠化仪转速

2.2 稠化实验中水泥浆的剪切速率

水泥浆的稠化时间通过增温增压稠化仪测定,《油井水泥》GB/T10238-2015规定稠化仪有一个旋转圆筒式浆杯,浆杯内径为75.95 mm,深度为116.33 mm,其内配有可固定式拌合浆叶总成。浆叶由2个垂直的叶片组成,浆叶外边缘直径 91.42 mm,浆叶与浆杯成30°。浆叶中心轴直径9.4 mm,上面连接4个附加的水平叶片,与垂直叶片所在平面相互垂直,所有的水平叶片都倾斜20°,便有较好的搅拌效果[11-12]。这一构型与API规范10A基本相同,由于稠化仪浆叶的物理特征,其剪切速率关系不可能在数学上以转速的函数确定。

D.L.PURVIS等人研究表明,螺旋浆叶可以充分搅动水泥浆以保持其均质性,并可兼容增温增压稠化仪,且在不同转速下测得的多种水泥浆的稠度和稠化时间与API浆叶十分接近。因此用螺旋浆叶代替API稠化仪浆叶。将稠化仪中剪切速率与浆杯内径、浆叶外边缘直径、浆叶中心轴直径、浆杯转速及水泥浆流行指数建立数学关系(为计算方便引入Cr1=0.101 8/n+0.898 2,Cr2=1.223 1+∑/3-∑3/45+2∑5/945+2∑7/4 725,∑=0.334 7/n-0334 7作为中间计算量),计算公式如下:

(4)

Cr=Cr1Cr2

(5)

式中:Cr为校正因子;R为稠化仪转速,r/min。

根据式(4)计算厄瓜多尔表层固井用领浆及尾浆在现场施工顶替排量条件下水泥浆剪切速率所对应稠化实验浆叶转速(表1),顶替排量1.0~1.8 m3/min时的水泥浆剪切速率对应的增压稠化仪转速只有8~18 r/min,远远小于GB/T10238-2015标准规定的转速150 r/min。

3 低剪切速率对水泥浆性能的影响实验

3.1 低剪切速率对水泥浆稠化影响实验

3.1.1 低剪切速率条件下水泥浆稠化时间变化

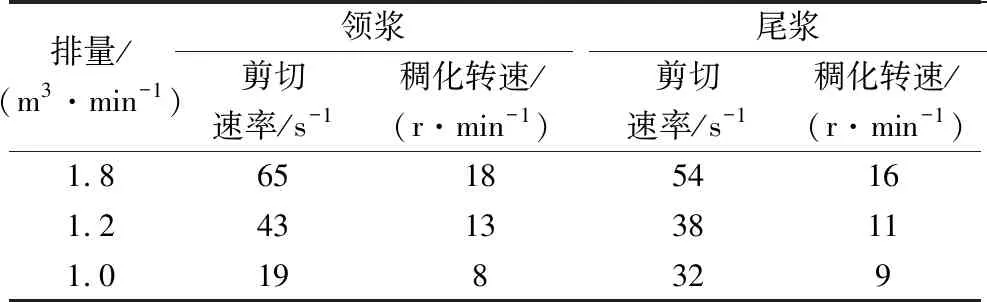

安第斯区块表层固井主要应用A级油井水泥,对JOHANNA ESTE XX井领浆和尾浆开展不同剪切速率条件下水泥浆稠化实验。领浆配方:A级油井水泥+膨润土+增强剂G401A1+缓凝剂G407R1,水泥浆密度1.63 g/cm3,流性指数n为0.62;尾浆配方:A级油井水泥+分散剂G408FCJ+增强剂G406A2+缓凝剂G407R1,水泥浆密度1.86 g/cm3,流性指数n为0.81;根据GB/T19139-2012标准配置水泥浆,在50 ℃及21.0 MPa条件下,以不同稠化仪转速条件下进行稠化实验,实验结果见表2。

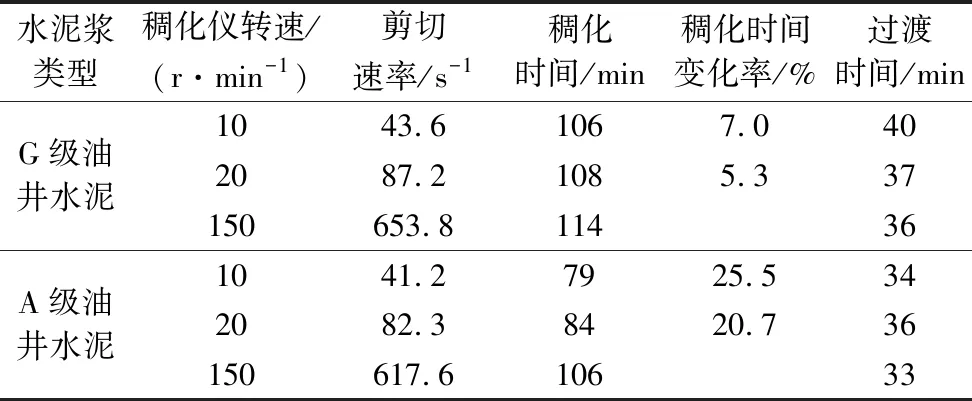

表2 不同水泥浆体系稠化实验结果

由表2可知,在低转速条件下领浆和尾浆稠化时间均大幅缩短。对比低转速条件下水泥浆稠化时间与标准转速150 r/min时水泥浆稠化时间得到稠化时间变化率,其中领浆稠化时间变化率34.4%,高于尾浆稠化时间变化率21.2%。领浆在剪切速率为29 s-1时稠化时间较剪切速率为554 s-1时缩短了130 min,可泵时间只有182 min,少于现场施工时间210 min,没有足够安全可泵时间,无法满足现场施工需求。尾浆在剪切速率为32 s-1时可泵时间为136 min,大于现场注尾浆后施工时间120 min,现场施工水泥浆注入和前期顶替施工排量较大,剪切速率大于32 s-1,尾浆实际稠化时间大于剪切速率为32 s-1时稠化时间,在低环空返速下有足够的安全可泵时间。现场施工顶替时压力提前升高是因为低剪切速率下领浆稠化时间大幅缩短,施工时水泥浆提前稠化所致。

3.1.2 低剪切速率条件下水泥类型对稠化时间的影响

为验证在低剪切速率条件下不同类型水泥对水泥浆稠化时间的影响,对A级和G级油井水泥浆开展不同转速条件下稠化实验,配方分别为G级油井水泥+44%水(n为0.39);A级油井水泥+46%水(n为0.45),分别对两种水泥浆在52 ℃和 35.6 MPa 及45 ℃和32.0 MPa条件下进行不同转速稠化实验,实验结果见表3。

表3 不同转速水泥浆稠化实验结果

由表3可知,不同类型水泥浆在稠化仪转速为10 r/min时水泥浆剪切速率相近,但是水泥浆稠化时间变化幅度不同。G级油井水泥转速为10 r/min时稠化时间较150 r/min时减少8 min,稠化时间变化率为7.0%,变化幅度较小。而A级油井水泥在稠化仪转速为10 r/min时稠化时间较150 r/min时减少27 min,稠化时间变化率为25.5%,水泥浆随剪切速率降低,稠化时间大幅缩短。剪切速率对不同类型水泥的水泥浆稠化时间影响效果区别较大,A级油井水泥稠化时间变化率远高于G级油井水泥。

3.1.3 低剪切速率条件下增强剂对水泥浆稠化性能影响

在A级油井水泥中添加早强剂,开展不同稠化仪转速条件下水泥浆稠化实验,早强剂G406A2加量分别为水泥质量分数的0.5%和1.0%。实验条件为50 ℃和25.0 MPa,实验结果见表4。

表4 水泥浆稠化实验结果

早强剂加量为0.5%时,水泥浆稠化时间及低剪切速率下稠化时间和水泥浆净浆稠化时间基本相同,此时早强剂对水泥浆低剪切速率下稠化时间影响不大。当早强剂加量为1.0%时,各剪切速率条件下水泥浆稠化时间较净浆均有所缩短,低剪切速率下稠化时间变化率和水泥浆净浆基本相同。现场施工时早强剂G406A2加量为0.5%,低剪切速率下对水泥浆稠化时间影响不大。

3.1.4 低剪切速率条件下缓凝剂对水泥浆稠化性能的影响

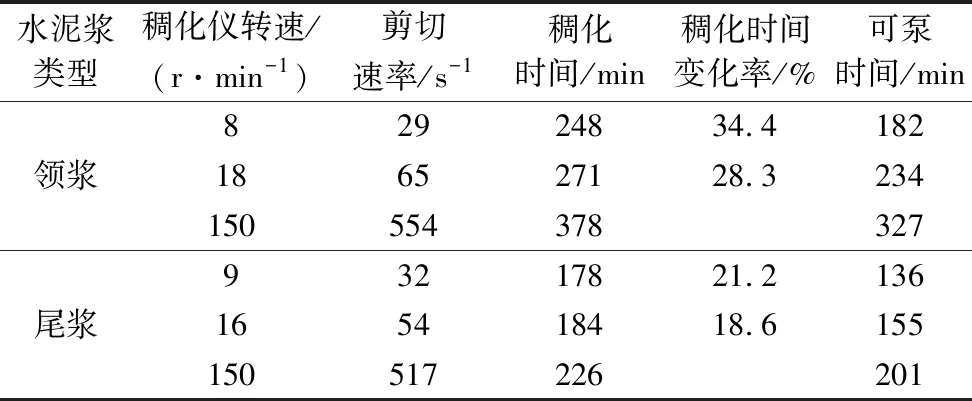

在缓凝剂加量不变的条件下,分别对添加改性淀粉类缓凝剂G407R1和有机膦酸性盐类缓凝剂G421R3的水泥浆进行不同剪切速率下水泥浆稠化实验,基础配方为A级油井水泥+缓凝剂+46%水,实验条件为50℃和25.0 MPa,实验结果见图1。

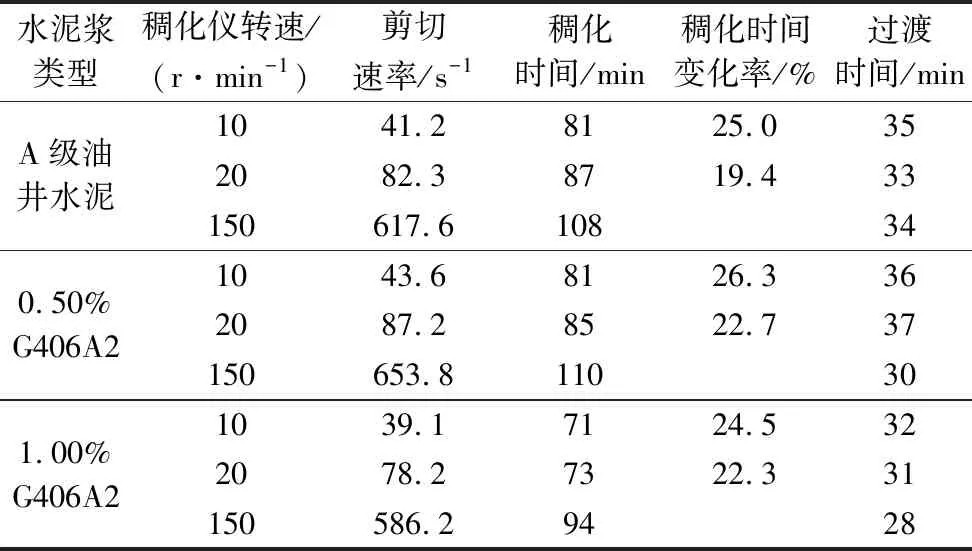

由图1可知,在低转速条件下添加缓凝剂的水泥浆稠化时间依然呈减小趋势,稠化时间变化率和纯水泥比较有所降低,在稠化仪转速10~40 r/min时添加缓凝剂G421R2的水泥浆稠化时间变化率小于添加G407R1的水泥浆,表明不同类型缓凝剂在低剪切速率下对水泥浆稠化时间影响效果不同。

3.1.5 低剪切速率条件下外掺料对水泥浆稠化性能的影响

厄瓜多尔安第斯区块表层固井领浆主要应用膨润土水泥浆体系,水泥浆密度1.55~1.65 g/cm3,分别以膨润土、粉煤灰作为减轻材料配置密度为1.60 g/cm3的水泥浆,开展不同剪切速率稠化实验,实验条件为50 ℃和25.0 MPa,实验结果见图2。

图2 不同减轻剂水泥浆稠化实验结果

由图2可知,添加不同外掺料的A级油井水泥低密度水泥浆,随稠化仪转速降低稠化时间逐渐减少,其中稠化仪转速为10 r/min时膨润土水泥浆体系稠化时间变化率33%,远高于粉煤灰水泥浆体系的16.6%,表明膨润土在低剪切速率条件下对水泥浆稠化时间影响大于粉煤灰。

3.2 剪切速率对水泥浆稳定性的影响实验

按照GB/19139方法配制水泥浆,将配制好的水泥浆置于增压稠化仪浆杯中,按50 ℃和25.0 MPa的实验条件进行升温,在不同转速下进行水泥浆养护,温度压力稳定后继续搅拌30 min。泄压取出浆杯,打开杯盖,吸去水泥浆表面的浮油,将水泥浆分别倒入250 mL量筒和沉降管内,在50 ℃常压条件下按GB/19139方法测量水泥浆游离液和水泥石上下密度差。以转速10、50、100、150 r/min养护后,水泥浆体游离液分别为0.2%、0.2%、0.2%、0.2%。上下密度差分别为0.01、0.02、0.01、0.01 g/cm3。实验结果表明,不同转速条件下养护的水泥浆稳定性基本一致,低剪切速率对水泥浆稳定性无不利影响,现场施工时低排量顶替对水泥浆稳定性影响不大。

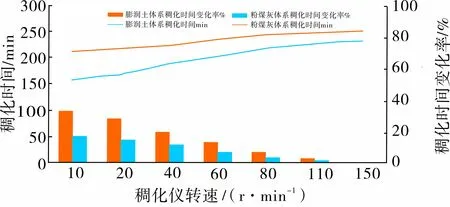

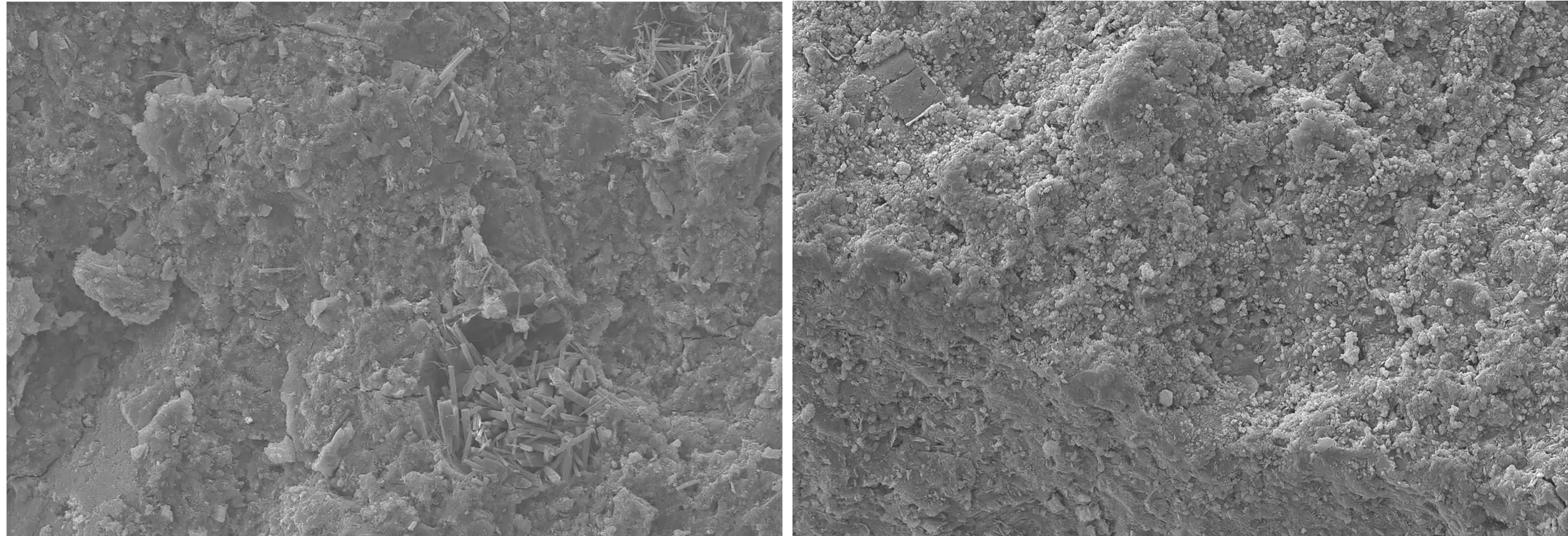

3.3 剪切速率对水泥抗压强度的影响实验

按照GB/19139方法配制水泥浆,将配制好的水泥浆置于增压稠化仪浆杯中,按50 ℃/25.0 MPa实验条件进行升温,在不同转速下进行水泥浆养护,温度压力稳定后继续搅拌30 min。泄压取出浆杯,打开杯盖,吸去水泥浆表面的浮油。将养护后的水泥浆装入仟德乐静胶凝强度测试仪,在60 ℃/21.0 MPa条件下测定水泥浆抗压强度,抗压强度测试统计结果见图3。由图3可知,搅拌速率对水泥石抗压强度影响不大,经稠化仪养护的水泥浆强度比未养护的水泥浆稍高。图4中左图为50 r/min转速条件下搅拌30 min水泥石扫描电镜照片,右图为未进行搅拌养护水泥石扫描电镜照片。左图中水泥石结构更加致密,气泡较少,表明水泥浆经过稠化仪搅拌养护水泥颗粒能更充分地与自由水接触,水泥浆匀质性更好,增加了内部离子的运移速度,从而在早期可生成更多的水化产物[13-16]。

图3 不同剪切速率水泥石抗压强度数据

图4 不同养护条件水泥石扫描电镜照片

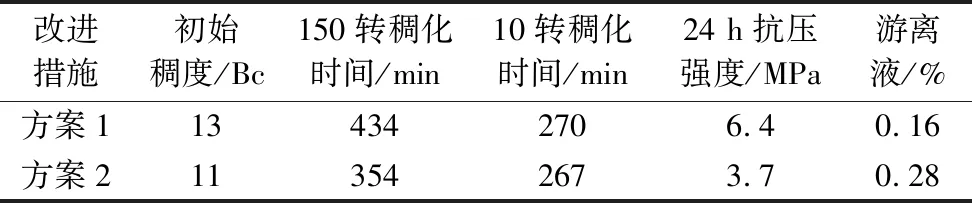

3.4 改进措施

实验结果表明,低剪切速率条件下A级油井水泥、缓凝剂G407R1、膨润土对水泥浆稠化时间性能影响较大,但安第斯区块G级油井水泥和粉煤灰成本较高。为节约成本,表层套管固井不得不采用A级油井水泥和膨润土。为改善低环空返速下领浆稠化时间缩短对固井施工的影响,对设计方案进行调整。方案1:领浆稠化时间设计值增加1.0~1.5 h,保障领浆有足够安全可泵时间;方案2:G421R2在低剪切速率条件下对水泥浆稠化时间影响相对较小,使用G421R2作为缓凝剂减小低剪切速率水泥浆稠化时间变化。对两种方案进行水泥浆综合性能评价,水泥浆稠化时间实验条件为50 ℃/25.0 MPa,抗压强度和游离液养护条件为45 ℃/常压,实验结果见表5。

表5 水泥浆综合性能

两种设计方案虽然在低转速下稠化时间均能保障固井施工安全,但缓凝剂G421R2在低温条件下对水泥石抗压强度影响较大,方案2的水泥石抗压强度较低。后续施工采用原水泥浆体系配方,把领浆稠化时间设计值增加1.0~1.5 h,并提高顶替排量,增加水泥浆上返时剪切速率。完成5口井固井施工,未发生顶替压力异常升高现象。

4 结论

1)A级油井水泥浆体系在低返速条件下固井时水泥浆稠化时间大幅缩短,易发生顶替过程中压力升高和留水泥塞问题,水泥浆设计需适当增加安全时间或在低剪切速率条件下进行稠化时间测定。

2)低返速条件下A级油井水泥浆体系稳定性基本不受影响,抗压强度稍有提高。

3)G级油井水泥浆和A级油井水泥浆在低剪切速率条件下稠化时间变化幅度不同,加有不同添加剂的水泥浆体系在低剪切速率条件下的稠化时间变化幅度不同,大尺寸套管或小间隙固井应根据实际情况选择合适转速进行稠化实验。