橡胶粉复掺纳米SiO2再生混凝土抗压、抗渗性能研究

孙 杰,彭金龙,王厚安,廖海峰

(1.武汉科技大学 城市建设学院,湖北 武汉 430065;2.中国市政工程中南设计研究总院有限公司,湖北 武汉 430074)

近年来,我国建筑行业发展迅速,但也不可避免的产生了建筑垃圾。实现建筑垃圾回收利用,将建筑垃圾破碎后替代天然骨料,既可以减少砂石类资源的需求,也减少了处理建筑垃圾所消耗的能源,是促进社会可持续发展,解决建筑垃圾再利用的有效途径[1]。废弃橡胶在自然条件下难降解,因此对其进行合理回收与利用对于环境保护和节约资源具有重要意义[2],当前对这类垃圾的处理方法主要是制作再生橡胶、轮胎翻新、热裂解和胶粉生产,相较于其他处理方法,胶粉生产有着生产工艺简单、能源消耗低、再利用率高和适用范围广的优势[3-4]。

利用废弃混凝土生产再生骨料混凝土可以减少天然骨料的消耗,促进建筑垃圾的有效消耗和利用[5],但由于老旧砂浆和骨料中裂缝的存在,再生粗骨料表现出了相对于天然骨料较差的物理性能,影响其在实际工程中的推广应用。

在再生混凝土中掺入胶粉,能够对其部分物理性能的缺陷进行弥补,实现建筑垃圾和废旧轮胎的回收利用和可持续发展,但橡胶的掺入也会对混凝土的部分性能带来负面影响,这对于橡胶混凝土的实际应用造成了重大阻碍。龚亦凡研究表明[6],在掺入一定含量的橡胶粉时,可以强化再生混凝土的部分力学性能。针对再生混凝土性能较差的问题,已有文献开展了纳米SiO2改性再生混凝土的研究[7],因为再生骨料本身存在裂纹较多,新老界面粘结性差等缺点,现有研究表明,用纳米SiO2对再生骨料直接改性,通过填充效应、化学活性、晶核作用、优化界面过渡区等[8]方式更加有助于提升再生混凝土的强度[9]。Liu Xiaoyan等[10]通过对纳米SiO2混凝土断层扫描发现纳米SiO2降低了砂浆的孔隙率,X射线衍射和扫描电镜进一步表明,纳米SiO2的存在可以消除再生骨料带来的不利影响。

屠艳平等[11]对纳米SiO2复掺橡胶粉再生混凝土的坍落度和抗压性能进行了研究,结果显示,纳米SiO2能够对掺入橡胶粉带来的负面影响进行弥补。Adamu Musa等[12]运用人工神经网络对掺入了纳米SiO2的橡胶混凝土力学性能进行预测,结果表明神经网络对强度的预测具有较高的准确性。

鉴于此,在再生混凝土中单独掺入纳米SiO2和橡胶粉对混凝土的部分性能会有所提升,但对其他性能会产生负面影响。本文将纳米SiO2和橡胶粉掺入再生混凝土,研究在复掺情况下混凝土的抗压、抗渗性能的变化,并利用BP神经网络对再生混凝土抗压强度进行预测。

1 试验材料及配合比

1.1 试验原材料

①水泥:P·O 42.5普通硅酸盐水泥。②粗骨料:再生粗骨料由废弃混凝土试块经破碎、筛分后得到,粒径为5.0 mm~26.5mm,天然粗骨料采用连续级配的天然碎石,各项指标具体见表1。③细骨料:武汉市天然河砂,烘干后筛分,细度模数为2.6,密度2.64 g/cm3,属Ⅱ区中砂。④水:采用武汉市自来水。⑤纳米SiO2:外观为白色粉末,粒径为20 nm,比表面积为280 m2/g,SiO2含量大于等于99.6%。⑥橡胶粉:40目、100目的废旧轮胎橡胶粉,呈黑色粉末状,外表光滑,具有憎水性,用浓度为5%的NaOH溶液进行浸泡改性。⑦高性能减水剂:聚羧酸高效减水剂,减水率为26%,为粘稠状透明液体。

表1 粗骨料的基本性能

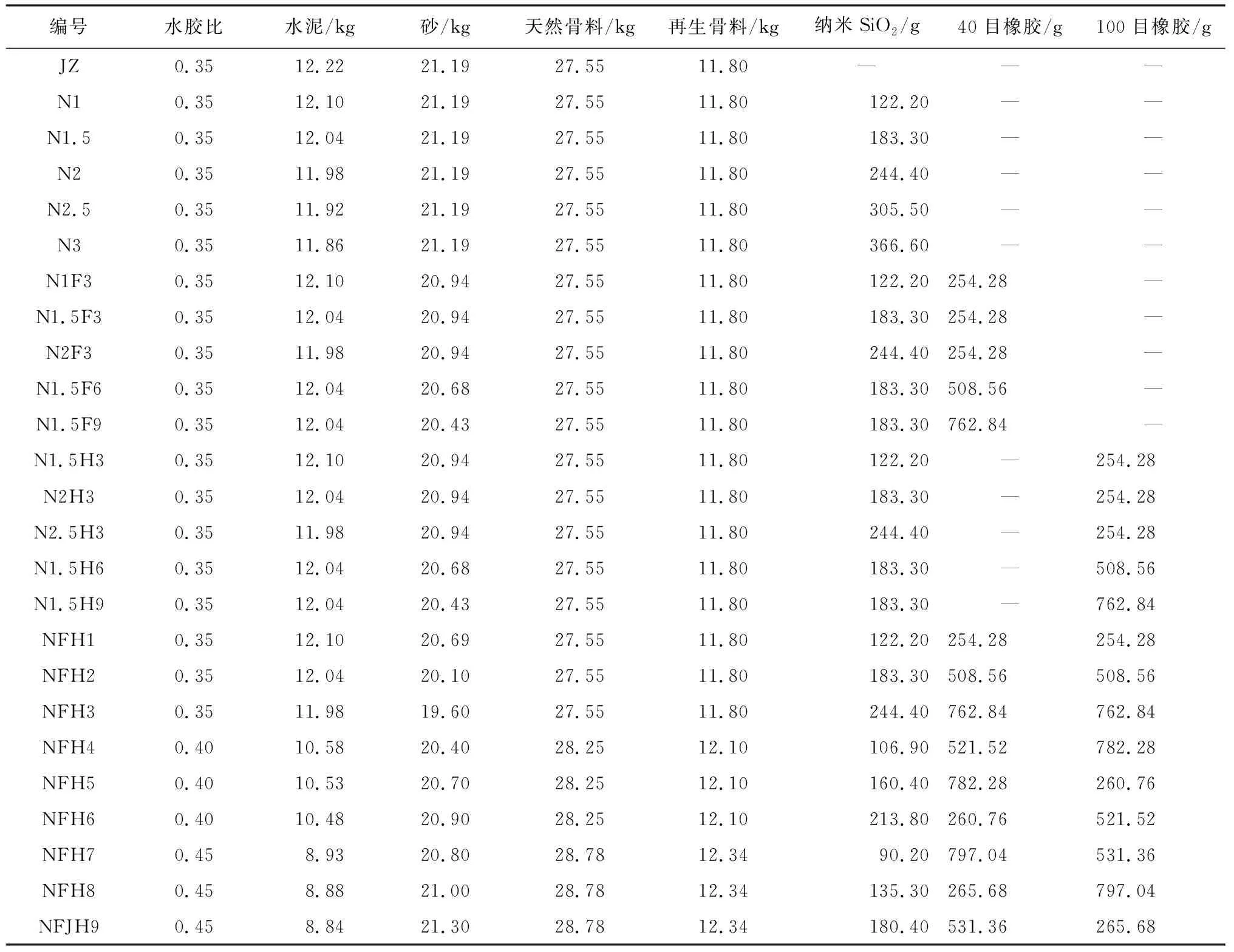

1.2 试验方案及配合比

根据《普通混凝土配合比设计规程》(JGJ 55—2011)结合实际情况调整。再生粗骨料取代率为30%,40目和100目橡胶粉取代率均为0%、3%、6%、9%,纳米SiO2取代率为0%、1%、1.5%、2%、2.5%、3%。采用预搅拌的方式,先加入再生骨料与纳米SiO2和附加水搅拌两分钟后再加入天然骨料、砂、水、掺和料进行搅拌制得混凝土,实验过程中具体配合比见表2。

表2 再生混凝土的配合比

2 结果与讨论

2.1 抗压强度结果分析

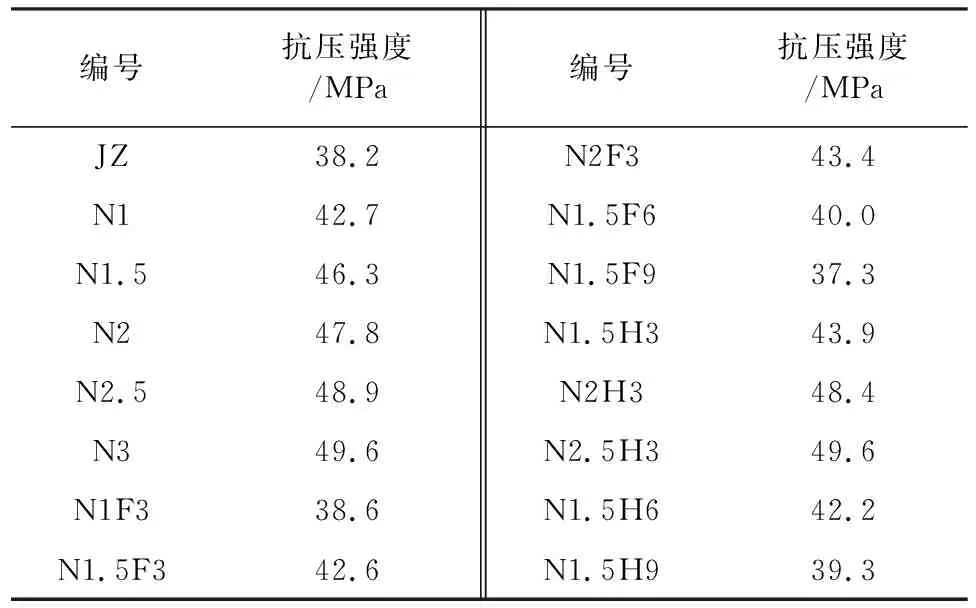

抗压强度试验结果见表3。由表3可知,随着纳米SiO2掺量的增加,再生混凝土的抗压强度提高。在纳米SiO2取代率为1%、1.5%、2%、2.5%、3%时,抗压强度分别增加了11.7%、21.2%、25.1%、28.0%、29.8%,抗压强度提升明显。其原因在于:1)纳米SiO2活性高,在水泥的早期水化反应生成水化硅酸钙的过程中起到了促进作用,促进未完全水化的水泥颗粒二次水化反应,有利于改善粗骨料与旧砂浆、新砂浆与旧砂浆之间的界面过渡区[13-14],2)纳米SiO2可以对混凝土内部的孔隙和微裂缝进行填充,提高粗骨料和新砂浆、旧砂浆和新砂浆、再生骨料和旧砂浆之间的界面过渡区的密实度,增强再生混凝土的强度[15]。

表3 抗压强度试验结果

橡胶粉掺和对混凝土强度的影响如图1所示。在1.5%的纳米SiO2再生混凝土中分别掺入40目和100目橡胶粉后再生混凝土抗压强度的变化。在分别掺入3%、6%、9%的40目橡胶粉后,再生混凝土抗压强度下降了8%、13.6%、19.4%。掺入100目橡胶粉后,再生混凝土抗压强度下降了5.8%、8.8%、15.1%。这是因为橡胶粉具有憎水性,与水泥砂浆粘结不够紧密,且其弹性模量低于天然骨料[16],进而导致抗压强度下降。相比于100目橡胶粉,40目橡胶粉粒径更大,对混凝土内部裂隙的填充效果更差,且多余的橡胶粉分布在混凝土内部也会影响水泥砂浆的粘结性,因此40目橡胶粉再生混凝土的抗压强度较100目橡胶粉的再生混凝土抗压强度更低[17]。在橡胶粉掺量不多于6%时,复掺纳米SiO2和橡胶粉的再生混凝土强度明显高于天然混凝土,说明掺入纳米SiO2可以有效弥补橡胶粉带来的强度损失。

图1 橡胶粉取代率对纳米SiO2再生混凝土抗压强度的影响

2.2 抗渗性能结果分析

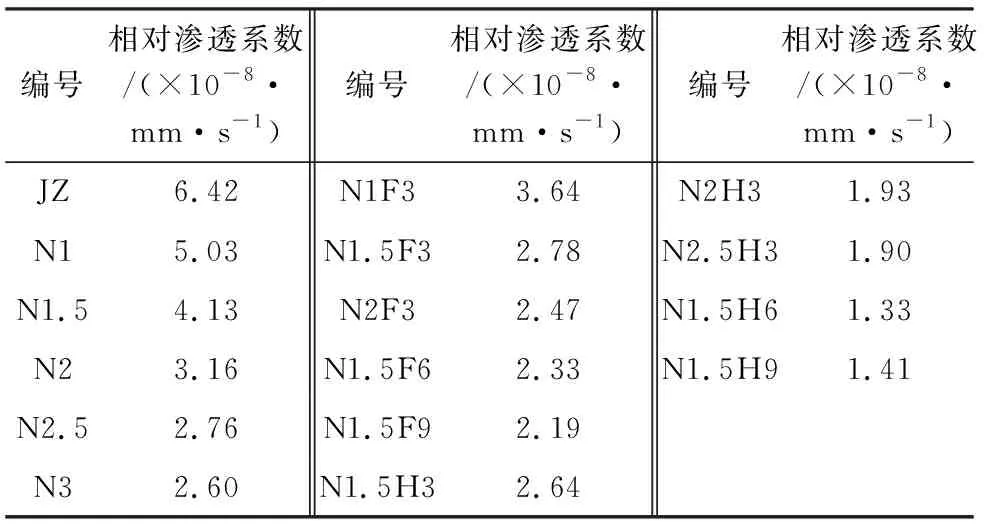

混凝土材料属于多孔材料,在骨料之间的界面过渡区含有大量的孔隙和微裂缝,通道越多,材料的抗渗能力越弱[18]。再生混凝土抗渗性能较差,其原因为:一是再生骨料表面的旧砂浆粘结性差,更容易产生渗水通道。二是再生骨料在破碎过程中易产生裂缝,密实性较差,为界面的渗水通道的形成提供了有利条件。

所有试件劈裂之后观察通道断面基本相同,唯有渗透高度的差别,内部结构完整未出现渗透破坏,基本渗透概况有如下两种:一是试件渗透高度高,渗透区域分布较均匀,如图2(a)所示。二是试件渗透高度较高,渗透区域多集中于试件周边,中心部位渗透高度较高,如图2(b)所示。抗渗性能试验结果如表4所示。

图2 试块渗水高度

表4 抗渗性能试验结果

由表4可知,在再生混凝土中掺入纳米SiO2,可显著增强再生混凝土的抗渗性能,当纳米SiO2掺量为1%、1.5%、2%、2.5%、3%时,再生混凝土相对渗透系数降低了21.6%、35.6%、50.7%、57.0%、59.5%。这种现象的原因为:1)是纳米SiO2在混凝土早期的水化反应中具有促进作用,未水化的水泥颗粒在后期会与裂缝中的水分生成水化产物,对裂缝进行填充密实[19]。2)是裂缝处的Ca(OH)2与空气中的CO2发生反应,形成CaCO3,与分散在砂浆中的纳米SiO2一起填充孔隙和微裂缝[20]。

橡胶粉的掺和对混凝土相对渗透系数的影响如图3所示。由图3可知,双掺纳米SiO2/40目(100目)橡胶颗粒情况下,再生混凝土的抗渗性能比单掺纳米SiO2更优异,在分别掺入3%、6%、9%的40目橡胶粉时,再生混凝土相对渗透系数降低了32.6%、43.5%、46.9%,在掺入100目橡胶粉时,混凝土相对渗透系数降低了36.0%、67.8%、65.8%。橡胶颗粒对混凝土中孔隙和微裂缝的形成起到了阻碍作用,难以形成大量连续互通的网状结构[21]。相比于40目橡胶粉,100橡胶粉对孔隙和微裂缝的填充效果更好,因此抗渗性能更好。其次,橡胶颗粒也具有易吸附气体的特性,在混凝土浇筑过程中会将气体带入,在水泥砂浆内部形成大量独立的微型气泡,对水分在混凝土内部的渗入起到了阻碍作用[22],相比于40目橡胶粉,100目橡胶粉粒径更小,带入的气泡更细密,在水泥砂浆内分布更加均匀,抗渗性能更优异。在100目橡胶粉掺量从6%增加至9%时,再生混凝土相对渗透系数增大,说明6%的100目橡胶粉对渗水通道已基本填充效果完毕,掺量增加至9%时多余的橡胶粉分散在混凝土内部,使得混凝土密实度降低,抗渗性能下降。

图3 橡胶粉取代率对纳米SiO2再生混凝土相对渗透系数的影响

2.3 三掺下各因素影响程度分析

三掺下再生混凝土抗压性能如表5所示,根据正交理论,极差R值越大的因素,说明该因素对所测指标造成影响大,根据表极差分析结果分析可得:影响混凝土28 d抗压强度的因素主次顺序是A>C>B>D,即水胶比>40目橡胶粉>纳米SiO2>100目橡胶粉,说明水胶比对混凝土抗压强度影响最大,其次是40目橡胶粉,最后是纳米SiO2、100目橡胶粉。A的K1值较大,因素B的K1值较大,因素C的K2值较大,因素D的K1值较大,所以各因素的优化组合为A1B1C2D1,即水胶比为0.35,纳米SiO2掺量为1%,40目橡胶粉为6%,100目橡胶粉为3%。

表5 三掺下再生混凝土抗压性能

三掺下再生混凝土抗渗性能如表6所示。根据表极差分析结果可得:影响混凝土抗渗性能因素的主次顺序是A>B>D>C,即水胶比>纳米SiO2>100目橡胶粉>40目橡胶颗粒,说明水胶比对混凝土抗渗影响最大,其次是纳米SiO2掺量,然后是100目橡胶粉、40目橡胶颗粒掺量。A的K1值较小,因素B的K3值最小,因素C的K2值最小,因素D的K2值最小,所以各因素的优化组合为 A1B3C2D2, 即水胶比为0.35,纳米SiO2掺量为3%,40目橡胶颗粒为6%,100目橡胶粉为6%。

表6 三掺下再生混凝土抗渗性能

根据表5和表6的结果,再生混凝土抗压强度和抗渗性能均受水胶比影响最大,在水胶比增大时,抗压强度增大,抗渗性能降低。在掺入40目和100目橡胶粉时,再生混凝土表现出抗压强度降低,抗渗性能提高的趋势,在掺入纳米SiO2时,再生混凝土抗压强度和抗渗性能均提高。掺入两种不同的材料均可以提高抗渗性能,但对抗压强度影响相反的原因在于纳米SiO2可以促进水化反应和填充混凝土内部的微裂缝,使混凝土更加密实,而橡胶粉本身具有憎水性,且在浇筑过程中会带入气泡,影响混凝土内部的密实度。在应用中,可采取同时掺入橡胶粉和纳米SiO2,能够在不对抗压强度产生较大影响的同时,显著提高混凝土的抗渗性能。

3 BP神经网络对再生混凝土抗压强度预测

3.1 BP神经网络

利用MATLAB神经网络工具箱中的newff函数搭建一个BP神经网络,隐含层的传输函数通常选择‘tansig’,输出层的传输函数选择‘purelin’。网络训练函数选择‘trainlm’。本文采用4×8×1的神经网络,即输入层有4个节点,隐含层有8个节点,输出层有1个节点。神经网络中权值的总个数为40个,阈值的总个数为9个[23-24]。输入层分别代表试验水胶比、纳米SiO2掺量、40目橡胶颗粒掺量和100目橡胶粉掺量;隐含层包括8个神经元;输出层即为橡胶粉复掺纳米SiO2再生混凝土的预测抗压强度。

3.2 结果与分析

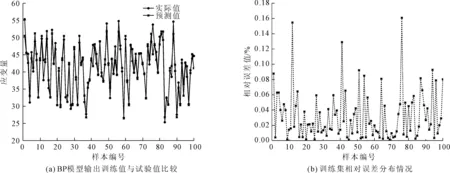

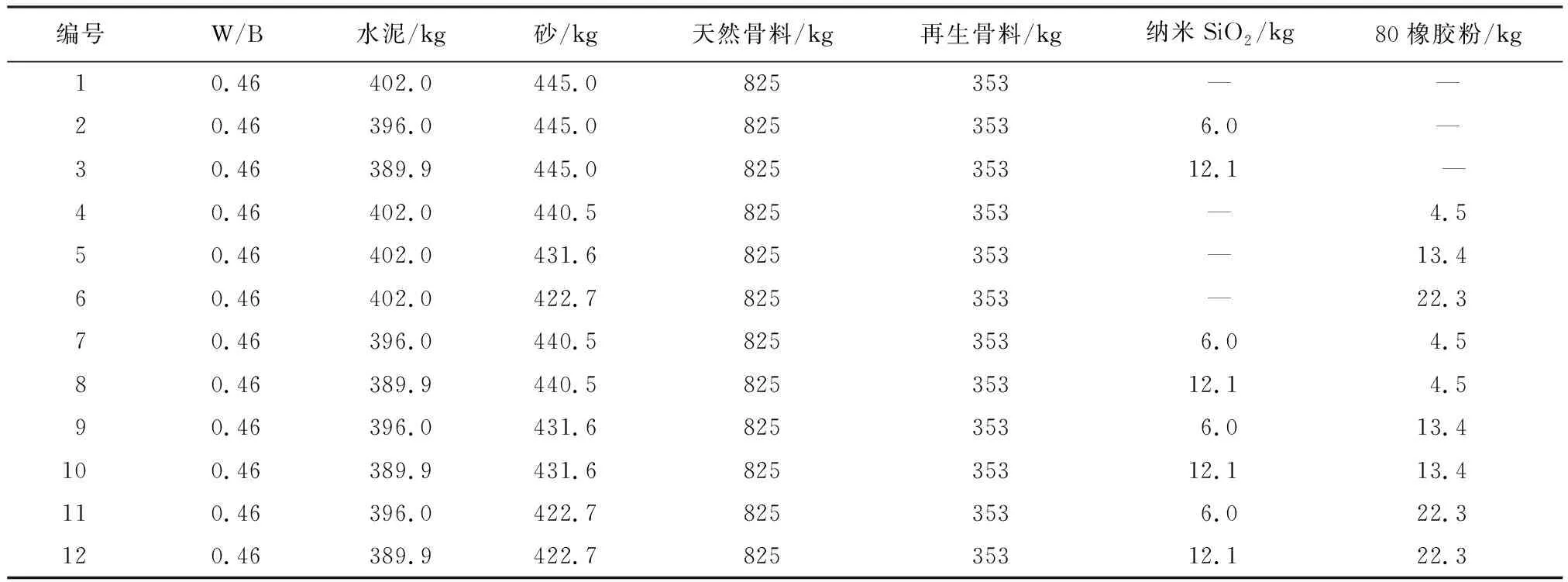

将不同阶段输出数据结果与试验数据进行对比,见表7。图4为训练结果及误差,图5为预测结果及误差。由图中对比可见,训练和预测模型中各样本的输出值与试验值分布基本一致。基于100组数据训练的BP神经网络对25组试验数据进行预测。

图4 训练结果与误差分布

表7 实验数据与预测结果对比

从预测结果可以看出,NFH6组预测相对误差最小为0.12%。最大的相对误差是N1F3组达7.86%,平均误差2.48%,表明该BP神经网络模型对再生混凝土抗压强度的预测结果良好,对再生混凝土28 d的预测值与实测值具有较好的吻合度。

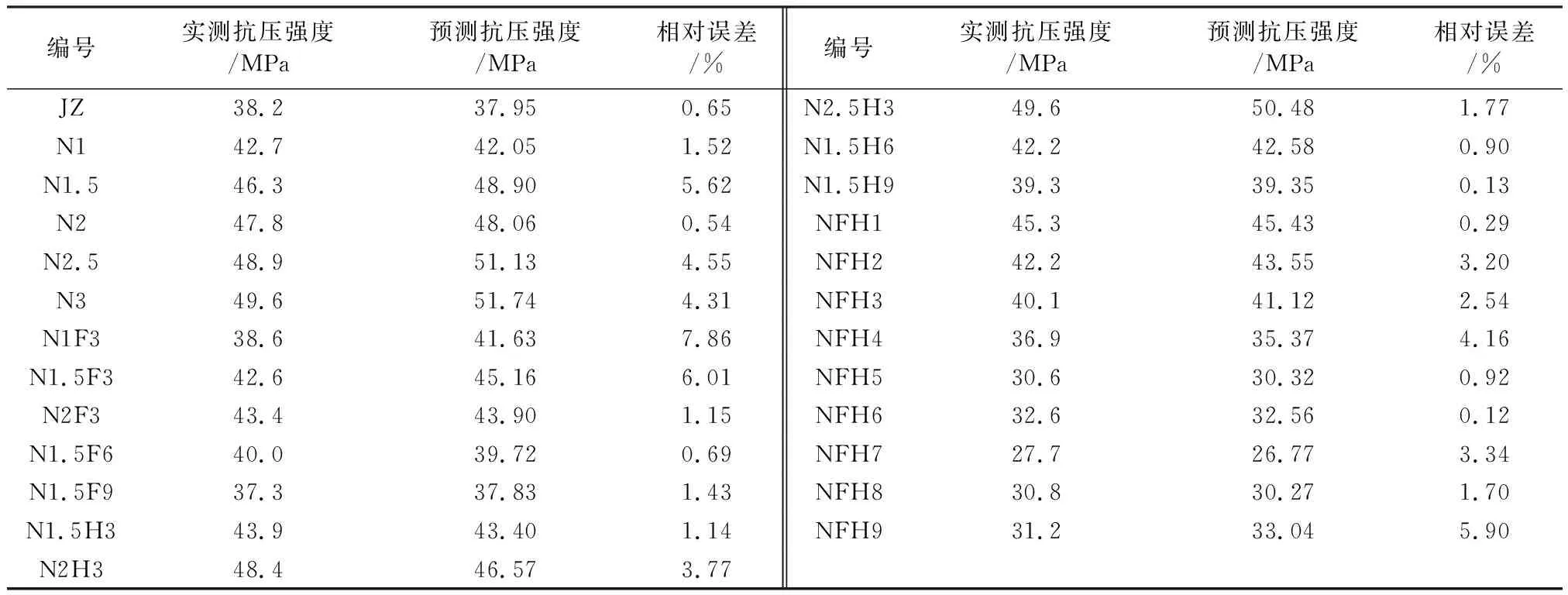

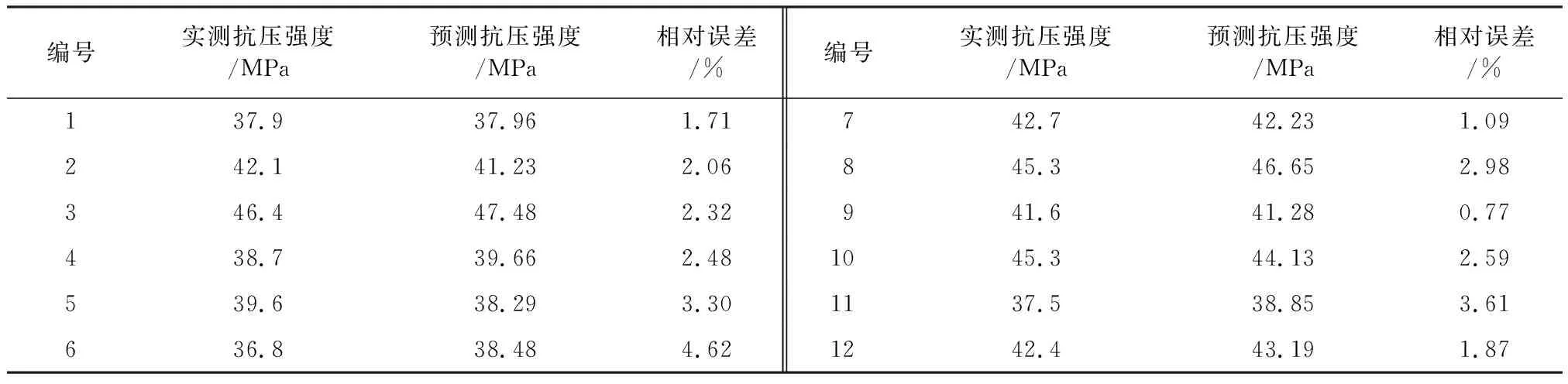

采用该BP神经网络模型对屠艳平等[11]试验的12组数据进行处理,其配合比见表8。将前8组数据进行训练,对后4组数据进行预测。

表8 12组混凝土配合比

从表9的中可以看出,前8组数据训练得到的预测值与实际值平均相对误差为2.57%,后4组预测值与实际值平均相对误差为2.21%。表明BP神经网络对纳米SiO2复掺橡胶再生混凝土的抗压强度预测是有效的,误差较小,可以用于优化配合比设计,较准确地预测混凝土长期强度,减少试验龄期。

表9 12组预测结果

4 结 论

(1) 纳米SiO2预搅拌法能有效改性再生混凝土抗压、抗渗性能,当纳米SiO2掺量在0%~3%时,混凝土抗压、抗渗性能均随纳米SiO2掺量的增加而提高。

(2) 在纳米SiO2再生混凝土中掺入40目橡胶粉,再生混凝土抗压性能下降,在40目橡胶粉掺量在0%~6%时,再生混凝土抗压强度高于天然混凝土,在掺量为9%时略微低于天然混凝土。在掺入0%~9%的100目橡胶粉时,抗压强度均高于天然混凝土,说明纳米SiO2可以有效弥补橡胶粉带来的强度损失。在掺入40目和100目橡胶粉时,再生混凝土抗渗性能均显著提高,随着40目橡胶粉掺量从0%增加至9%,抗渗性能逐渐增强,100目橡胶粉掺量为6%时,抗渗性能最佳。

(3) 通过对三掺试验的极差分析结果可知:影响混凝土抗压性能的因素主次顺序为水胶比>40目橡胶粉>纳米SiO2>100目橡胶粉,影响混凝土抗渗性能的因素主次顺序为水胶比>纳米SiO2>100目橡胶粉>40目橡胶颗粒。在选用最优配合比时,再生混凝土的抗压、抗渗性能均有所提高。

(4) BP神经网络对橡胶粉复掺纳米SiO2再生混凝土28 d抗压强度预测具有较好的吻合度,且相对误差变化较为稳定,所以可以用来优化配合比设计、预测混凝土长期强度,减少试验龄期。