一种带挡线装置的绕线机控制系统设计

严春平

(九江职业技术学院,江西 九江 332000)

0 引言

电机广泛应用于工业、农业、国防、公用设施和家用电器等。电机可以作为风力涡轮机、泵、压缩机、机床、印刷机械、造纸机械、纺织机械、轧机、空调、城市交通和各种运输工具的动力。随着科学技术水平的不断提高,中小型电机产品的产量和品种将逐步发展,特别是近年来,小型无人机和移动机器人的快速增长,都依赖于小型电机[1]。绕线机是一种用来绕制电机、变压器等线圈的专用设备,绕线机的应用极大地提高了电机、变压器的生产效率。在发展迅速的今天,各行各业的电器产品均离不开电机、变压器,所以绕线机拥有广阔的应用前景,在未来的科学技术发展中不可或缺[2]。

近年来,我国在绕线机自动控制系统的研究上也有不少。王学智等研制了一种基于PLC 控制的绕线系统。该绕线机由两台步进电机分别控制线圈骨架旋转和排线机构移动,二者协调工作[3]。凌志辉等根据二轴纤维缠绕机的控制要求和缠绕工艺,设计了以PLC和定位模块FX2N-20GM 为控制核心的控制系统[4]。孙志龙等针对目前市场上封闭环状结构绕线存在人工绕制效率低和机器绕制效果差的现象,设计了一套针对封闭环状结构进行绕线的专用设备及其控制系统[5]。上述绕线装置多为大型设备,绕线方式、工艺及结构复杂。本文在国内现有绕线机的基础上,设计了一种新的绕线机控制系统。该控制系统带有挡线装置,采用可编程控制器(PLC)为核心控制器,通过人机界面(HMI)设置绕线参数,以适应不同绕线要求。

1 绕线机系统组成及运行原理

1.1 机械结构

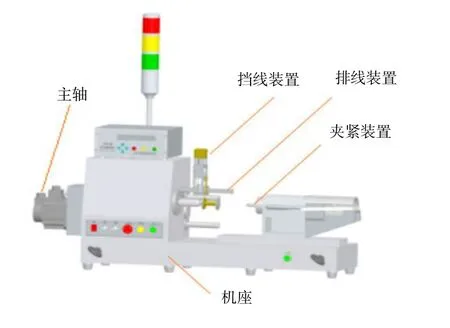

绕线机的机械部分主要有机座、主轴、夹紧装置、排线装置、送线装置、挡线装置组成,如图1 所示。机座主要作用是在绕线过程中,稳定住整个机器。主轴用来控制绕线线圈的骨架旋转,骨架通过夹紧装置来锁紧。排线装置通过丝杆驱动送线装置,实现排线的左右往复运动。挡线装置是本文设计的一种用来提高绕线产品质量的机械结构。

图1 绕线机主要机械部分

1.2 运行原理

主轴电机驱动绕线骨架旋转,骨架旋转1 周,排线装置同时带动漆包线水平移动1 个线径,当排线移动达到骨架的线槽宽度后,即完成一层的绕线,此时排线电机必须立即反向运行,带动漆包线进行下一层的反向排线,如此循环,直到完成整个绕线[6]。

1.3 挡线装置

在绕线的过程中,漆包线的张力由张力器控制,但是只能控制纵向的张力,横向无法控制。在绕线的起步阶段,排线横向的紧密层度非常重要,它是整个绕线线圈的基础,底层越坚实,上层的绕线也越紧密。为了保证初始绕线的紧密,目前由人工手动操作,在启动时,拿木板紧靠住漆包线,给初始的绕线一个横向的压力,压紧初始几圈的绕线。为替代这个人工操作,设计了一种挡线装置。

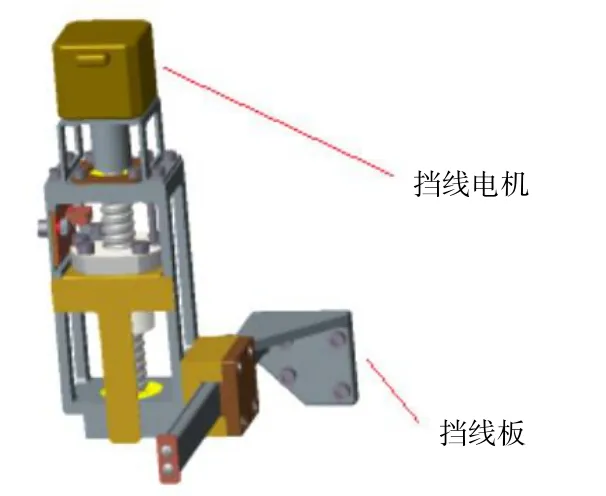

如图2 所示,挡线装置的上下运动是由挡线步进电机带动滚珠丝杠,让挡线板作上下运动。挡线板的水平方向的运行是在一直线导轨上运动,直线导轨上有阻尼力。驱动挡线板水平运行的力是线圈上的漆包线,在绕线前,挡线装置的挡线板靠紧开始的线。开始绕线后,随着绕线排列的不断增加,推动挡线板水平运动。直线导轨上的阻尼力将线圈上的线压紧。

图2 挡线装置示意图

2 控制系统硬件选型及电路设计

2.1 硬件选型

硬件控制系统选择三菱FX3U-32MT 可编程控制器(PLC)作为核心控制器,该控制器为第三代微型可编程控制器,内置独立3 轴定位功能,可同时输出最高为100 kHz 的脉冲,能较好完成本系统中的一台伺服电机及两台步进电机的精确控制。汇川400 W伺服电机为主轴电机的控制系统,200 W 步进电机作为排线电机,100 W 步进电机作为挡线装置上下运动的控制电机。人机界面为7 寸昆仑通态彩色触摸屏[7]。

2.2 电路设计

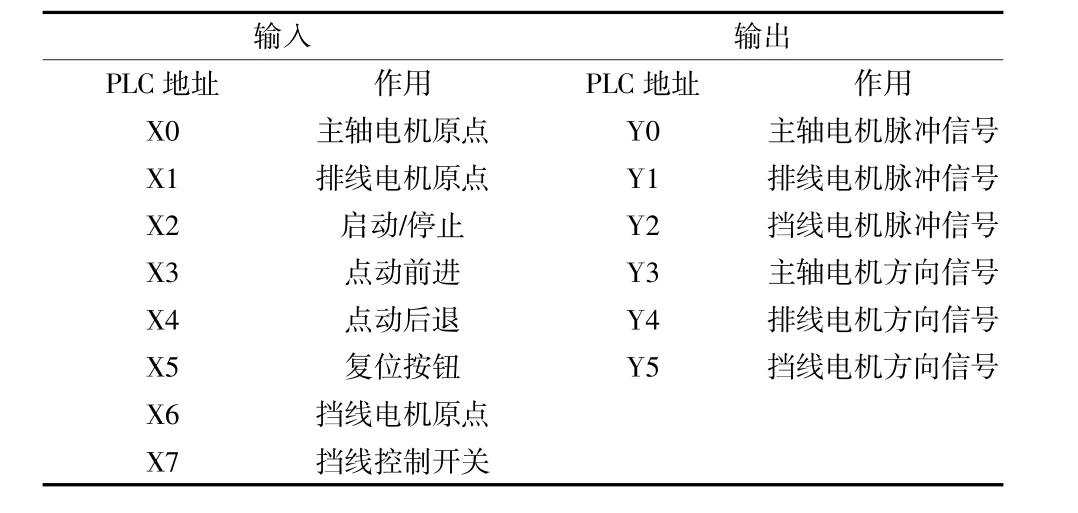

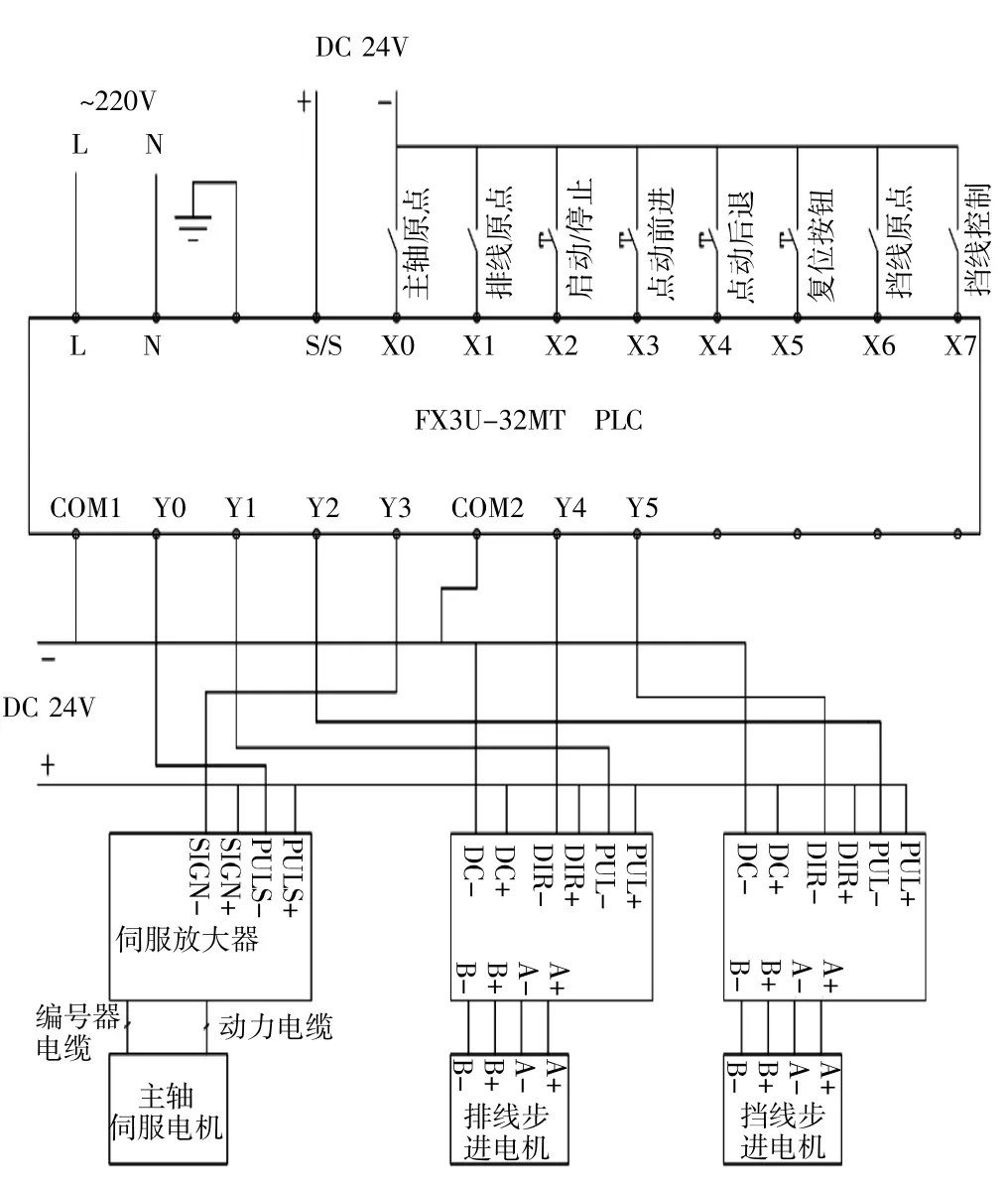

本系统控制电路如图3 所示。控制电路主要由PLC、原点信号传感器、按钮、1 台伺服电机和2 台步进电机组成。其中的伺服电机用来控制绕线机主轴的旋转,1 台步进电机用来驱动排线丝杆做水平左右运动,跟随主轴完成排线动作。另一台步进电机驱动挡线装置上下运动,实现初始绕线时漆包线的紧密排列。在三台电机的运动机构上,都安装有用来检测原点信号的挡光片和光电传感器。PLC 的I/O 的分配表(见表1)。

表1 I/O 分配表

图3 绕线机控制电路

3 控制系统软件设计

3.1 主程序设计

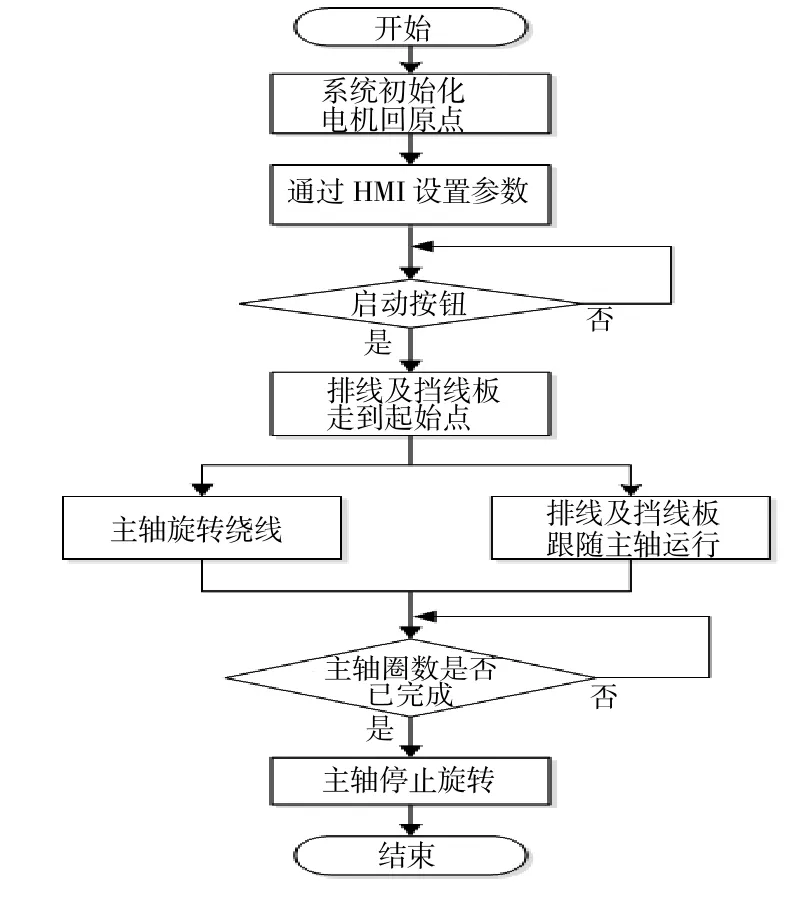

根据绕线机的工作原理,设计出整个系统的运行程序流程图如图4 所示。程序开始运行时,主轴、排线及挡线板电机先回原点。操作人员通过人机界面来设定绕线的运行参数,主要包括漆包线的线径大小、主轴圈数、主轴转速、排线起始点、排线宽度、排线方向等。在绕线的过程中,以主轴旋转的圈数为基准,排线及挡线板配合工作,主轴旋转一周,排线丝杠移动一个线径的距离[8]。挡线板在排线完成一层绕线后,上升一段距离,具体上升的距离在3.2 中详述。

图4 程序运行流程图

3.2 挡线部分程序设计

挡线装置的运动控制程序由挡线控制开关(X7)来控制,此开关的存在时为了满足实际的不同控制要求。当开关闭合时,挡线板的运行状态由PLC 程序来决定。当开关打开时,挡线板立即向上升起,回到原点状态,此时挡线板不参与绕线的挡线工作。挡线装置的运行状态可通过触摸屏来设定,主要有两个参数。

(1)挡线板向下运动距离(A):根据骨架的情况,输入挡线板向下运动距离A,使挡线板向下运动到接近骨架的底部,相差0.2 mm 的位置(根据实际绕线的漆包线的直径,该值允许调整)。

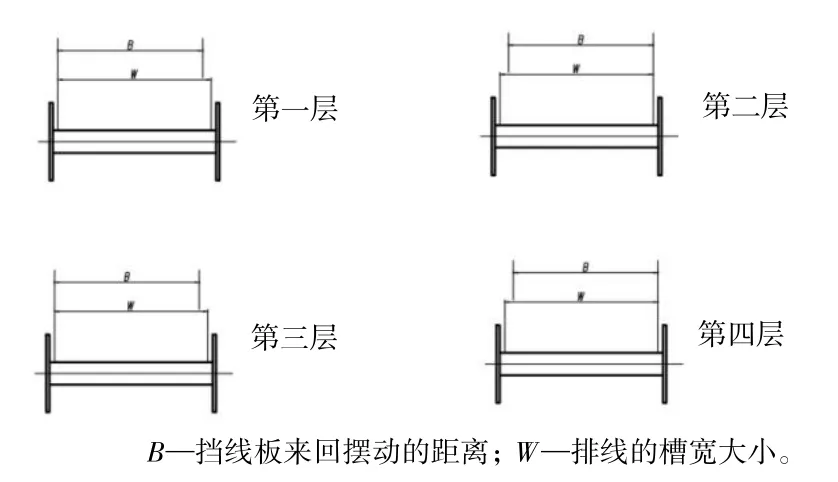

(2)挡线板来回摆动的距离(B):此参数由PLC根据下列公式计算得出。

式(1)中,W为排线的槽宽大小,d为漆包线的线径,h为挡线板的厚度。当挡线板厚度为2 mm 时,h的取值为2。

挡线板的水平左右移动是被漆包线推动的,当挡线板在漆包线的推动下,移动距离等于B时,挡线板由挡线电机驱动向上移动0.86d距离,为上一层的挡线作准备。这里,挡线板向上移动的距离不设定为1个线径,而是0.86 个线径,是因为上一层的线会落到下一层线的线槽中,从而导致两层绕线之间的间距不为1 个线径。

挡线板运动可通过图5 表达,具体的工作过程如下:

图5 挡线板运动示意图

开始绕线前,用手移动挡线板,将挡线板靠紧绕线起始的第一根漆包线。开始绕线后,挡线板被线推动,当挡线板移动的距离等于B值大小时,挡线板向上抬起0.86 根线径的距离,等待排线反头,排线反头后,又推动挡线板向相反方向运动。当移动距离又等于B值时,挡线板又向上抬起0.86 个线径,等待排线再次反头,推动挡线板反向运动……如此反复。根据实际测试,挡线板最多只需要挡线4 层就能保证绕线的紧密。4 层后,挡线板向上升高到复位位置,不进行挡线工作,直至整个线圈绕线完成。

在程序编写时,B值和W值同时开始计数,B值达到时,挡线板向上升起。W值达到时,排线电机立即反转。B值小于W值,所以在排线反头前,先将挡线板抬起。

4 实验验证

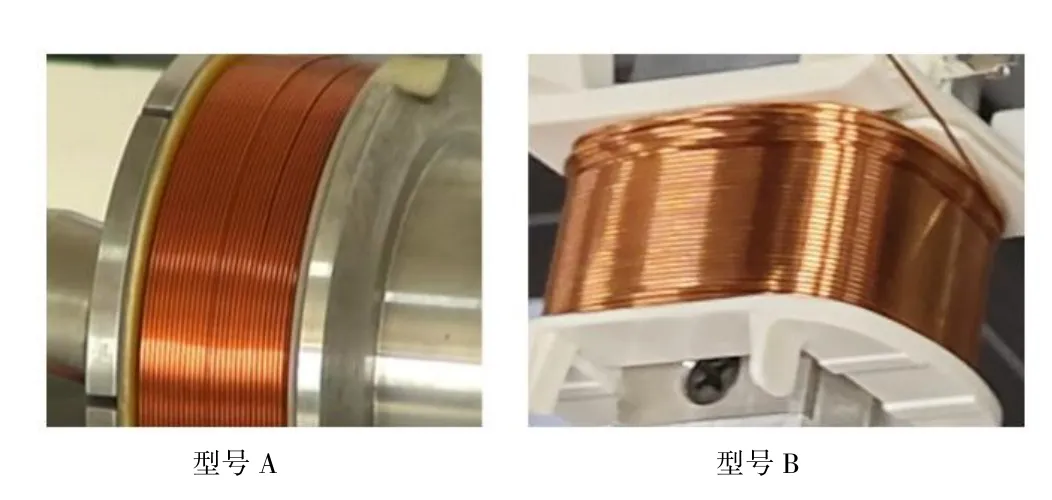

带有挡线装置的绕线机实体设备,控制系统按照本文上述控制方案设计的,经上电测试,各部分功能模块工作正常,如图6 所示。人机界面(HMI)参数设置画面,通过配方功能来实现,如图7 所示。其中线径指的是漆包线的直径,圈数指的是主轴旋转的总圈数,排线宽度指的是骨架的槽宽。设置不同的参数,可以用来绕制不同型号的绕线产品。通过HMI 设置不同参数(型号A 及型号B),得到的绕线产品,如图8所示。由图8 可见,对于不同的漆包线线径、不同的骨架形状等,通过参数的设置,能满足生产的需求,绕出合格的产品,从而极大地提高了绕线机的通用性。图9 所示为厂家原有的不带有挡线装置的绕线机,绕线时,需要人工手持木板对初始排线进行干预,人工的操作难以保证每一次的准确度,从而使得产品质量不能保持稳定。而在采用本文设计的带有挡线装置的绕线机后,初始绕线时,挡线装置给了绕线的线圈一个横向压力,使得底层的几层线圈无比扎实。经厂家实际绕线产品上机验证,改进后的绕线机提高了自动化程度,无需人工进行初始排线的干预,保证了绕线产品质量的稳定性。

图6 带有挡线装置的绕线机样机

图7 人机界面参数设置

图8 不同参数下的绕线产品

图9 不带有挡线装置的绕线机

5 结语

本设计的绕线机控制系统,带有挡线装置,提高了绕线产品的质量,通过人机界面的参数设置,能够适应多种绕线要求,满足不同规格线圈的绕制。该绕线机已成功应用于生产厂家,经过厂家验证,绕线机具有自主设定参数、适应能力强、操作简单快捷、绕线精度高等特点,极大地提高了产品质量及生产效率,满足实际生产需求。