工艺参数对奥氏体不锈钢脉冲自熔TIG焊缝成形影响研究

杜勇刚,王玉华,李昊

上海飞机制造有限公司 上海 201324

1 序言

民用飞机管路系统中安装有不同规格的碟簧膜片式压力开关,如同飞机中枢神经系统的神经元组织,感受被测量的信息,并能将感受到的信息按一定规律变换成为电信号输出,以满足管路系统控制要求。常见的压力开关是通过碟簧膜片感受压力变化而产生位移,带动压力盘移动触动微动开关,实现电路的接通或断开。民用飞机压力开关典型结构如图1所示,主要由电连接器、压力盘、隔膜、调整螺母、前壳体、碟簧、后壳体及端盖等组成。压力开关的前壳体与后壳体由TIG焊连接。

图1 压力开关结构

由上述压力开关的结构与作用可知,压力开关前后壳体之间的焊缝质量,将对压力开关的最终性能起到决定性的作用。如果熔深过浅,焊缝强度不足,在压力的作用下压力开关就可能漏气甚至损坏,严重影响飞机的安全性;如果熔深过深,碟簧可能因过度受热而产生变形甚至退火软化功能失效,从而引起开关传感性能的改变,影响产品质量。

2 压力开关前后壳体焊接工艺性分析

压力开关前后壳体均采用英标S130不锈钢加工,其化学成分见表1。由表1可看出,该不锈钢为典型18-9型奥氏体不锈钢,化学成分与美标304及国产1Cr18Ni9奥氏体不锈钢接近,因此其焊接性能应与304及1Cr18Ni9奥氏体不锈钢基本相同。304及1Cr18Ni9奥氏体不锈钢具有良好的焊接性能,冷、热裂纹倾向均不明显,焊接时焊缝区域若在450~850℃内停留时间过长,奥氏体晶界处因生成大量的碳化铬而易形成贫铬层,从而降低焊接区域耐蚀性能,易发生晶间腐蚀[1,2]。

表1 S130不锈钢化学成分(质量分数) (%)

由于18-9型奥氏体不锈钢具有上述焊接性能,因此氩弧焊焊接时应采用较小的热输入,以减小焊接区域在450~850℃内的停留时间,从而提高焊缝区域内晶间耐腐蚀能力[3]。同时采用较小的焊接热输入,也有利于抑制焊接变形的产生。但是采用小热输入氩弧焊时,焊缝的熔深往往较浅,很难满足焊缝熔深0.7~1.0mm的设计要求[4]。因此,需进行大量的工艺试验,才能制定出适合压力开关壳体的焊接工艺规范。

3 压力开关前后壳体焊接工艺试验

装配前用丙酮对前后壳体待焊处进行擦拭清理,清理完成后配合使用装配与焊接工装将压力开关前后壳体固定在焊接专机上。压力开关壳体焊前状态如图2所示。

图2 压力开关壳体焊前状态

焊缝处无间隙贴紧装配,焊前通过机械加工来保证焊缝装配尺寸,焊缝为封闭环形,周长45mm,前后壳体待焊处分别加工0.7mm厚度的自熔余量。随后分别选用直流与脉冲电流模式(不同的脉冲频率、峰值电流、占空比)进行焊接工艺试验。

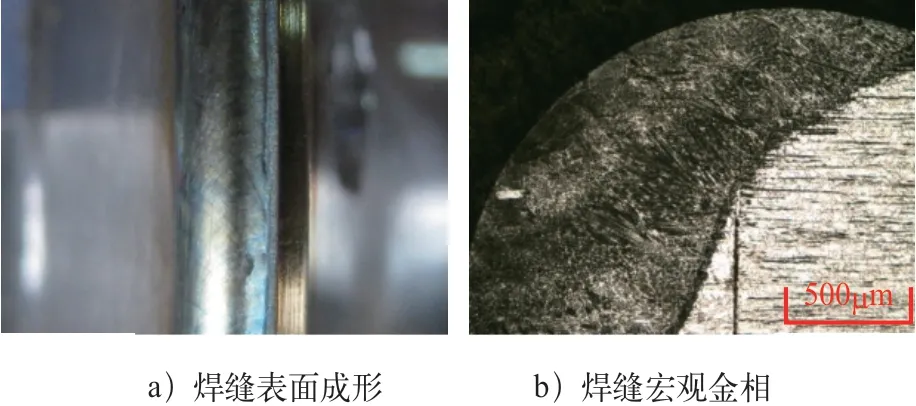

3.1 直流自熔TIG焊与脉冲自熔TIG焊对比试验

选用微弧氩弧焊机直流焊接模式对压力开关进行试焊,根据焊缝长度及自熔部分尺寸及焊缝熔深要求,前期通过初步焊接试验摸索,确定的主要焊接参数为:焊接电流36.7A、焊接时间17.0s、转速3.75r/min。由于待焊处为无间隙装配,且前后壳体上预留了自熔填充材料,因此焊接时不需要添加焊丝。直流自熔TIG焊焊缝的表面成形及宏观金相如图3所示。

图3 直流自熔TIG焊焊缝表面成形及宏观金相

由图3a可知,虽然直流TIG焊焊缝宽度均匀,表面成形美观,但鱼鳞纹并不明显。进一步对图3b焊缝宏观金相分析可发现,焊缝内部熔合良好,无气孔、裂纹等内部缺陷,熔深为0.7mm。

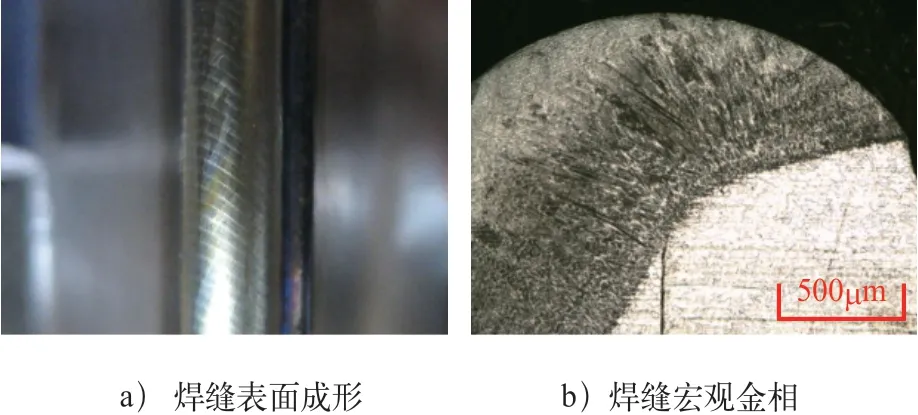

完成直流自熔TIG焊后,选用微弧氩弧焊机脉冲焊接模式进行试焊。其主要参数如下:焊接时间17.0s、转速3.75r/min、焊接峰值电流50.0A、焊接基值电流12.0A、占空比65%。将上述焊接电流参数带入式(1),可计算出焊接平均电流为36.7A,其平均热输入与直流模式下的热输入相同。

式中I——平均电流(A);

Ip——峰值电流(A);

Ib——基值电流(A);

P——占空比(%)。

采用上述参数进行脉冲自熔TIG焊,焊缝表面成形及剖面宏观金相如图4所示。

图4 脉冲自熔TIG焊焊缝表面成形及宏观金相

由图4a可知,脉冲自熔TIG焊焊缝宽度均匀,鱼鳞纹清晰匀称,表面成形美观,这是由于脉冲自熔TIG焊电流主要由基值电流+峰值电流组成,并有适当的脉冲频率和占空比与之匹配,当峰值电流通过时,工件被加热熔化形成一个点状熔池,而当基值电流通过时,熔池冷凝结晶,同时维持电弧燃烧而不熄灭,焊接过程是一个断续的加热过程,焊缝由一个一个点状熔池叠加而成,因而形成清晰均匀的鱼鳞纹[5]。由图4b可知,焊缝内部熔合良好,无气孔、裂纹等内部缺陷,熔深为0.9mm。

对比前后壳体直流与脉冲自熔TIG焊结果可得出以下结论。

1)在相同的热输入下,脉冲自熔TIG焊的焊缝熔深更深。

2)脉冲自熔TIG焊焊缝表面成形优于直流自熔TIG焊。

压力开关前后壳体在采用脉冲自熔TIG焊时,其表面成形与熔深均优于直流自熔TIG焊,因此决定采用脉冲自熔TIG焊对前后壳体进行焊接试验。

3.2 脉冲自熔TIG焊工艺试验

为提高压力开关脉冲自熔TIG焊焊接质量,确定最佳焊接参数,需研究脉冲频率、占空比、峰值电流等关键参数对焊缝表面成形及熔深的影响规律。

(1)脉冲频率对焊缝表面成形及熔深的影响保持其他参数不变,分别采用10Hz与60Hz的脉冲频率进行焊接,其焊缝表面成形如图5所示,宏观金相如图6所示。

图5 脉冲频率分别为10Hz、60Hz时焊缝表面成形

图6 脉冲频率分别为10Hz、60Hz时焊缝宏观金相

由图5a、b可知,随着脉冲频率的提高,焊缝表面鱼鳞纹逐渐变得细密,而焊缝的宽度并无明显变化。进一步对图6进行分析可知,随着脉冲频率的增加,焊缝的熔深有所减少。在制备金相试样时还发现,脉冲频率为60Hz时焊缝熔深的均匀度要明显优于频率为10Hz时的焊缝。

产生上述现象的主要原因:脉冲频率越高,单位长度焊缝内电弧峰值出现的次数越多,因此频率越高,焊缝的熔深越均匀,鱼鳞纹越细密。而频率的升高会引起焊接回路中感抗增大,一定程度上减小了焊接峰值电流,引起焊缝熔深减小。

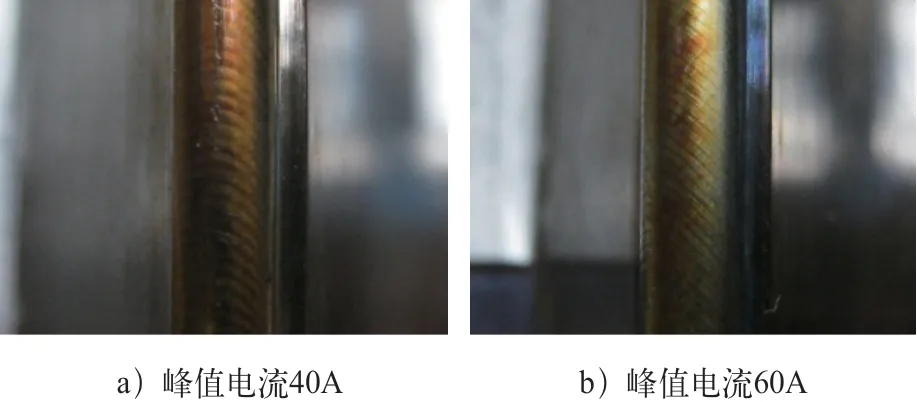

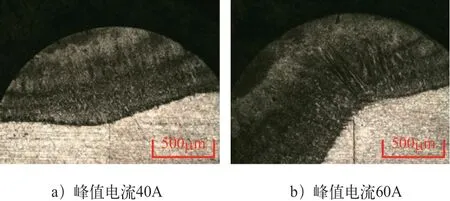

(2)峰值电流对焊缝表面成形及熔深的影响保持其他参数不变,分别采用40A与60A的峰值电流进行焊接,其焊缝表面成形如图7所示,宏观金相如图8所示。

图7 峰值电流分别为40A、60A时焊缝表面成形

图8 峰值电流分别为40A、60A时焊缝宏观金相

由图7可知,当峰值电流为40A时鱼鳞纹更为明显,过渡更为圆滑,随着峰值电流的提高,焊缝表面鱼鳞纹细密程度并无明显变化。对图8进行分析可知,随着峰值电流的增加,焊缝的熔深逐渐加深。

产生上述现象的主要原因:当采用脉冲自熔T I G焊时,峰值电流大小是影响熔深的最主要因素,基值电流一般只起到维弧作用,因此随着峰值电流的增加,焊接熔深不断增大。鱼鳞纹的细密程度主要受脉冲频率的影响,因此峰值电流变化时其并未发生明显变化。

(3)占空比对焊缝表面成形及熔深的影响 将图3焊缝所采用的焊接参数中占空比改为30%后进行焊接,其焊缝表面成形及宏观金相如图9所示。

图9 占空比为30%时焊缝表面成形及宏观金相

对比图9a与图3a可知,占空比为30%时焊缝表面鱼鳞纹过渡更为圆滑,随着占空比的提高,焊缝表面鱼鳞纹细密程度并无明显变化。对图9b与图3b宏观金相进行分析可知,随着脉冲占空比的增加,焊缝的熔深逐渐加深。

产生上述现象的主要原因:随着占空比的增加,峰值电流持续的时间增加,热输入量变大,因此焊缝的熔深逐渐增加[5]。

由上述脉冲自熔TIG焊焊接工艺试验可得出以下结论。

1)脉冲峰值电流、占空比主要影响焊缝熔深,随着脉冲峰值电流及其占空比的增加,焊接熔深逐渐增大。

2)脉冲频率主要影响焊缝的表面成形,随着脉冲频率的增加,焊缝表面鱼鳞纹逐渐变得细密。

3)随着脉冲频率的增加,虽然焊缝熔深有减小的趋势,但并不明显。

4 前后壳体脉冲自熔TIG焊焊接参数的确定

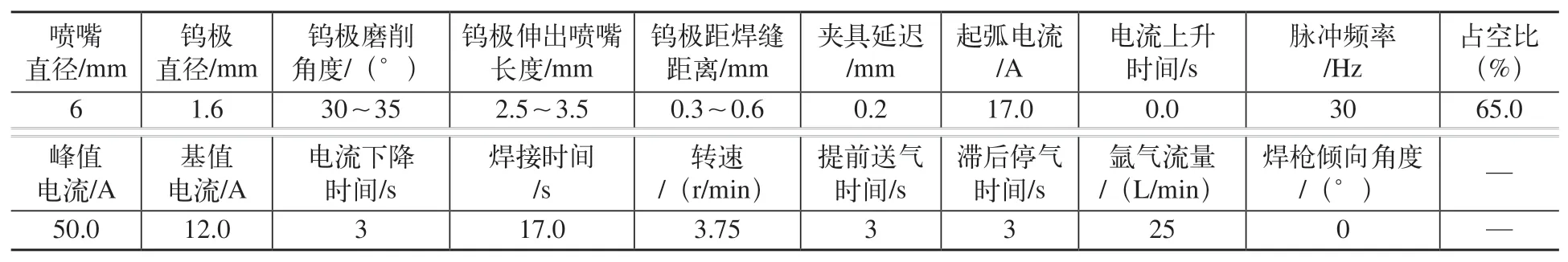

结合上述试验结论并经过大量的工艺试验验证,最终确定了压力开关前后壳体最佳焊接参数,见表2。

表2 压力开关前后壳体最佳焊接参数

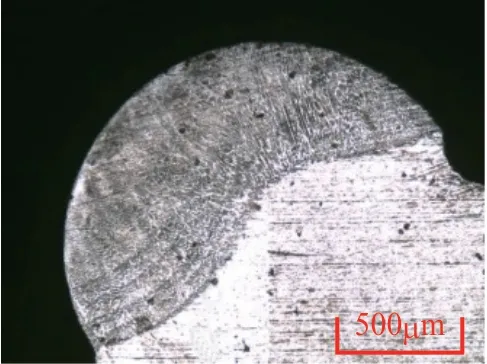

采用表2所列焊接参数焊接的压力开关前后壳体环焊缝的表面成形如图10所示。从图10可看出,焊缝宽度均匀,成形美观。焊后焊缝表面呈金黄色,说明焊接时焊接区域保护良好,未发生氧化现象。焊缝的宏观金相如图11所示,焊缝的熔深在0.9mm左右,完全符合工程图样0.7~1.0mm的熔深要求。

图10 压力开关前后壳体环形焊缝表面成形

图11 压力开关前后壳体环形焊缝宏观金相

5 结束语

1)在相同的热输入下,相对于直流TIG焊,脉冲TIG焊的焊缝熔深更深且焊缝表面成形更优。

2)脉冲模式下,脉冲峰值电流、占空比主要影响焊缝熔深,随着脉冲峰值电流及其占空比的增加,焊接熔深逐渐增大。

3)脉冲频率主要影响焊缝的表面成形,随着脉冲频率的增加,虽然焊缝表面鱼鳞纹逐渐变得细密,焊缝熔深有减小的趋势,但并不明显。

4)通过焊接工艺试验确定的压力开关壳体的脉冲自熔TIG焊焊接参数,可满足压力开关壳体的批量化焊接生产要求。