旁轴填丝GMA增材制造异种铝合金功能梯度材料组织与性能分析

于天健,强伟,路浩

西安石油大学 陕西西安 710065

1 序言

功能梯度材料具有先进的工程特性,它的特点在于其成分和微观结构沿着一个或多个方向逐渐发生变化,从而导致其性能(导热性、耐磨性、力学性能等)也随之改变[1]。随着工业水平的不断提升,传统的单一均质材料已不能满足人们对材料性能的需求,而功能梯度材料因其成分及性能局部可控的优点而受到广泛关注,在航空航天[2]、核能发电[3]、生物医学[4]等领域的应用潜力巨大。

目前,功能梯度材料的传统制备方法主要包括气相沉积法[5]、粉末冶金法[6]、离心铸造法[7]。气相沉积法分为化学气相沉积和物理气相沉积两种技术,主要用于生产薄膜状的功能梯度材料。然而,这种方法会伴随有毒的副产物产生,并且能耗高,生产速度慢,因此不适用于批量生产[8]。相比于气相沉积法,粉末冶金法和离心铸造法更适用于制备块状功能梯度材料。SURYA等[9]利用粉末冶金法制备出Al-SiC功能梯度材料,并发现SiC在Al粉中分布均匀,粒子间黏结效果极好,没有出现裂纹或分离倾向。然而,因为工艺原理限制,基于粉末冶金制备的功能梯度材料气孔敏感性较高[10]。此外,粉末冶金法需要进行粉末混合、堆积和烧结,制备复杂金属构件通常还需进行电镀、焊接等后续工序,经济性较差。虽然离心铸造法制备出的梯度材料致密度高、缺陷少,但是由于离心力的作用,只能生产出圆柱形零件[11]。因此,传统的制备方法因其自身局限性在制备具有复杂形状或大尺寸功能梯度材料时存在一些无法避免的缺陷。

电弧增材制造作为一种先进的制造技术,因其具有生产周期短、集成化程度高,以及设计自由度高等优点而成为制备功能梯度材料的有效手段。SHEN等[12]研究了Fe-Al功能梯度材料的双丝钨极惰性气体保护电弧(Gas Tungsten Arc, GTA)增材制造工艺,通过调整纯铝焊丝的送丝速度完成了预设梯度成分的材料制备。BARBIERATO等[13]也利用此技术成功制备出具有设计成分梯度的Ti-Al功能梯度材料,通过试验研究发现,在高度方向上随Al含量的增加,相的形成顺序为α+β→α+α2→α2→α2+γ→γ,且当wAl达到31.3%时, 显微硬度和抗拉强度达到最大值,分别为510HV和610MPa。

虽然研究人员已经开展了不少基于电弧增材的功能梯度材料制备工艺研究,然而涉及异种铝合金梯度材料制备的研究工作较少。利用异种铝合金制备的功能梯度材料,可以实现不同系列铝合金材料的优势互补,在航空航天领域具有广阔的应用前景。本文采用旁轴填丝熔化极气体保护电弧(Gas Metal Arc, GMA)增材制造系统,通过改变旁轴填充焊丝ER1100的送丝速度(填充率),制备出了具有连续过渡界面不同梯度比例的ER2319/ER1100(以下简称2319/1100)异种铝合金功能梯度材料,并研究了材料不同部位组织结构与力学性能的演变规律。

2 试验方法

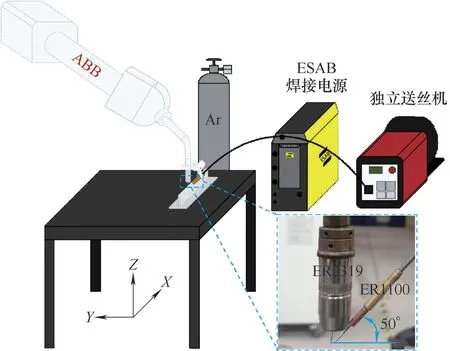

试验使用的铝合金焊丝为E R 2 3 1 9(A l-6.17%Cu)和ER1100(99%Al)。两种焊丝的直径均为1.2mm。采用旁轴填丝GMA增材制造系统进行具有连续过渡界面的2319/1100功能梯度材料制备,该系统由ABB-IR2600六轴机器人搭配ESAB ARISTO 500ix焊接系统和一个独立的送丝机组成,如图1所示。EASB ARISTO 500ix电源具有先进的脉冲功能,可以有效降低热输入和焊接飞溅,实现精准的焊接过程控制。旁轴送丝夹具夹持在焊枪的前端,使旁轴填充焊丝1100与基板表面夹角为50°。在焊接过程中,焊枪由ABB机器人控制沿预设路径移动,1100作为填充焊丝通过旁轴填丝的方式送至电弧中。

图1 旁轴填丝GMA增材制造系统

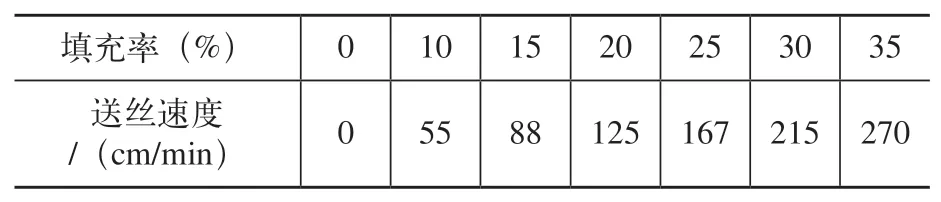

表1列出了通过预试验确定的旁轴填丝GMA增材制造最优工艺参数。表2列出了1100旁路填充焊丝的不同送丝速度。因为两种焊丝具有相同的直径,所以只需改变旁路填充焊丝的送丝速度即可调整1100在整个焊道中的含量占比。

表1 2319铝合金焊丝脉冲沉积参数

表2 1100旁路填充焊丝不同填充率下送丝速度

试验选取尺寸为350mm×150mm×5mm的5083铝合金基板进行多层单道梯度墙体的沉积。采用往复起弧的沉积策略,首先沉积10层100%2319,随后1100旁轴焊丝填充率由10%增加至35%(对应表2中送丝速度55~270cm/min),且每种填充率各沉积10层,共沉积70层,单层沉积路径长度为300mm。在沉积试验开始前使用角磨机对基板进行打磨并用丙酮和酒精擦拭去除基板表面氧化膜和污渍。为了避免连续沉积时热量积累而导致焊道塌陷无法成形,选择层间等待时间3min。2319/1100梯度墙体及取样如图2所示。

图2 2319/1100梯度墙体及取样示意

利用电火花线切割方法在制备的2319/1100梯度墙体上按图2所示切割金相、硬度及拉伸试样,金相试样需包含不同梯度层间的过渡界面。将金相试样表面研磨抛光至镜面后使用Keller试剂(1%HF+1.5%HCl+2.5%HNO3+95%H2O)腐蚀26s,采用Axio Vert.A.1光学显微镜拍摄并分析显微组织。采用UTM5105X电子万能试验机测试梯度墙体不同填充率下的拉伸性能,拉伸试验加载速率为1mm/min。硬度试样取自墙体整个横截面,采用HVS-1000Z维氏硬度计沿试样底部至顶部检测硬度,施加载荷为0.98N,保压时间为10s。

3 试验结果与分析

3.1 微观组织

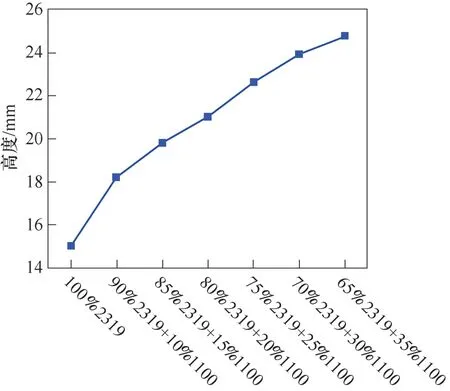

2319/1100功能梯度墙体横截面宏观形貌如图3a所示,墙体成形质量良好,无裂纹缺陷。当填充比例为90%2319+10%1100时,沉积10层的高度为18.2mm,当填充比例为70%2319+30%1100时,沉积10层的高度则增加至23.94mm,相比提高了约31.5%,即沉积效率随着1100旁轴焊丝填充率的增加而增加。

图3 2319/1100梯度墙体横截面宏观形貌及不同梯度层间过渡界面微观组织

图3b~g所示分别为旁轴焊丝1100不同填充率(0%、10%、15%、20%、25%、30%、35%)过渡界面区域的显微组织。6种不同过渡界面处均未发现明显的微裂纹或未熔合缺陷,这表明在沉积过程中2319与1100获得了良好的冶金结合。2319/1100梯度墙体表现出层间等轴晶与层内柱状晶交替分布的非均匀带状组织,层内区中上部平面晶区现象显著,柱状晶、胞状晶沿垂直于熔合线的方向有序生长,底部有较为明显的枝晶破碎和晶界粗化现象。这种非均匀带状组织的晶粒演化与沉积过程中复杂的热循环有关。从微观组织图像上还可看出,层间及层间周围区域存在黑色球形圆孔。ZHU等[14]研究证明了这些圆形孔隙中含有大量氢,由于氢在固态铝和液态铝中的溶解度不同,在熔池凝固过程中氢的溶解度下降,熔池中过饱和氢逸出速度小于熔池的凝固速度,导致这些氢在层间区域没有完全溢出而形成氢气孔。

随着1100旁轴焊丝填充率的增加,不同梯度比例沉积层的高度随之增高,如图4所示。

图4 不同填充率下沉积层区域高度

梯度墙体不同填充率沉积层的XRD试验结果如图5所示。沉积层中形成的相均为α-Al和θ-Al2Cu,这表明1100旁轴焊丝的加入并不会影响2319铝铜合金焊丝中相的形成。

图5 2319/1100不同梯度层内XRD结果分析

3.2 显微硬度

2319/1100梯度墙体不同位置处硬度分布如图6a所示。随着1100纯铝焊丝填充率的增加,显微硬度缓慢降低。这是因为1100填充率的增加使沉积层中主要合金元素Cu含量占比减小、位错移动更加容易造成的。梯度界面处与相邻点之间硬度值无突变现象,表现为平缓过渡。在不同填充率沉积层内出现相邻两点差值10HV以上,这与硬度测试的微观点位有关,由于晶界附近区域存在大量的θ-Al2Cu增强相偏聚,因此晶界附近的硬度检测结果相对更高。图6b所示为不同填充率沉积层内硬度平均值,分析数据发现,1100纯铝含量的增加与梯度墙体硬度值的下降呈弱线性变化关系。

图6 2319/1100梯度墙体显微硬度

3.3 拉伸试验

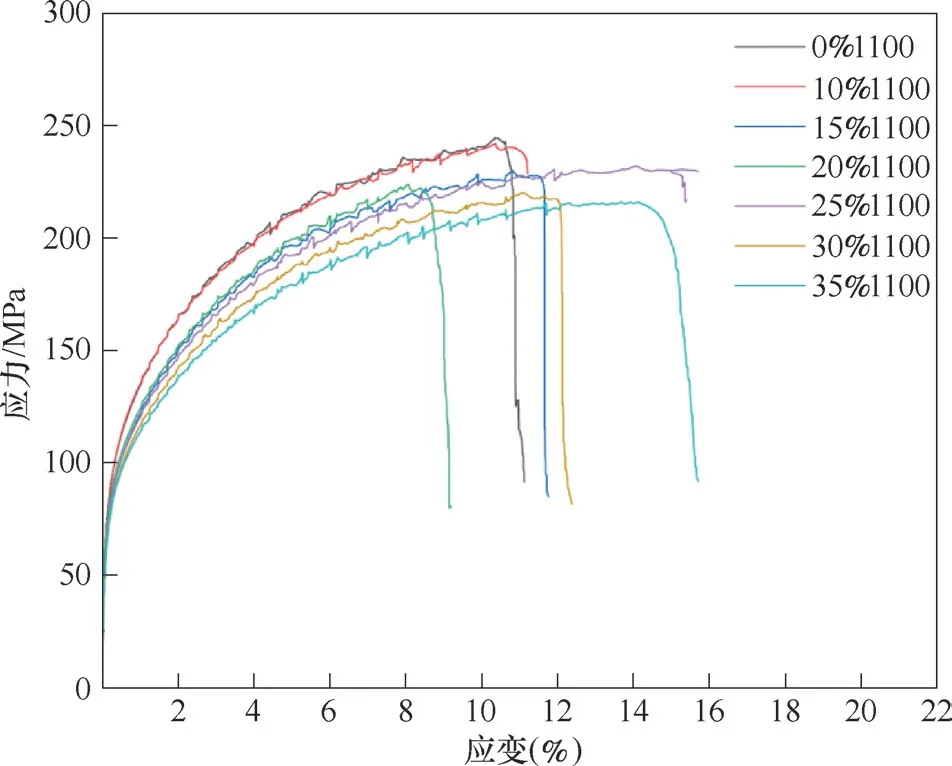

梯度墙体不同填充率沉积层的拉伸应力-应变曲线如图7所示。从图7可看出,应力-应变曲线存在明显的波状震荡,这是拉伸过程中位错钉扎与解钉扎相互作用引起的,即Portevin-Le Chatelier(PLC)效应。随着1100焊丝填充率的增加,试样抗拉强度与屈服强度整体呈缓慢下降的趋势,而伸长率则逐渐增加。当未添加1100纯铝焊丝时,试样拉伸强度,屈服强度和伸长率分别为242.6MPa、143.97MPa和12.43%,当1100wAl达到35%时,试样抗拉强度和屈服强度分别下降至222.7M P a和118.7MPa,伸长率则增加至17.79%,优于RAUCH等[15]制备的纯2319沉积态墙体结构的力学性能(抗拉强度218.3MPa、伸长率8%)。

图7 2319/1100墙体不同梯度层应力-应变曲线

4 结束语

1)采用旁轴填丝GMA增材制造工艺可制备出成形良好且具有连续过渡界面的2319/1100异种铝合金功能梯度材料。

2)2319铝铜合金与1100纯铝的冶金结合良好,微观组织主要由α-Al基体与θ-Al2Cu析出相构成,1100纯铝焊丝的添加并未影响沉积层的物相组成。

3)随着1100纯铝焊丝填充率的增加,沉积效率逐渐提高;梯度墙体显微硬度与抗拉强度呈缓慢下降趋势,伸长率逐渐增加。