SCR9000铜杆生产线铸轮喷砂机的研制和应用

周朝晖, 伍锡皇, 吴才权

(广州江铜铜材有限公司,广东 广州 510000)

2019 年广州江铜铜材有限公司从美国南线公司引进的SCR9000 铜杆生产线, 是目前全球最大的SCR 生产线, 该生产线可生产直径为8 mm 的电工铜线坯, 年生产能力为35万t, 铸机为五轮铸机。铸轮是铸机的关键部件, 也是影响产品品质的关键部件[1]。

铸轮在生产过程中要持续进行表面乙炔炭黑喷涂[2], 同时还要持续接受大量冷却水的冲刷。乙炔炭黑和冷却水水垢黏附到铸轮表面后会影响铸轮的冷却效果, 因此铸轮需要定期下线进行表面喷砂清理, 以清除表面黏附的杂质, 并形成特定的表面粗糙度和一定的表面压应力以提高表面强度[3-5]。

1 传统铸轮喷砂方式与SCR9000铸轮问题分析

1.1 传统铸轮喷砂方式

传统铜杆生产线铸轮喷砂采用人工喷砂方式, 在喷砂时需要配备相应的劳动保护用品。喷砂使用压缩空气作为动力来源, 高速流动的压缩空气将普通黄砂吸入, 从喷枪出口处喷出, 高速击打、 摩擦铸轮表面, 达到表面清理的目的。喷砂过程中灰尘较大[6], 为了抑制灰尘, 在喷枪出口处接入水管抑尘[7], 除此之外, 无其他环保措施。传统小规模生产线铸轮尺寸和重量均较小, 可以用叉车在车间和喷砂点之间搬运和转移。

1.2 SCR9000铸轮问题分析

1)在工业生产中, 对于一般小型铸件和加工件均采用密闭式喷砂, 但SCR9000 铸轮体积和重量较大, 如果采用密闭式喷砂, 需要建造大型喷砂房, 性价比不高。

2)SCR9000 铸轮直径为3660 mm, 重量为4.5 t,无法用叉车搬运, 需要解决从车间到喷砂地点的运输问题。

3)铸轮待处理表面形状复杂, 横断面多达7个, 其中有2 个平面、 2 个斜面、 3 个弧形表面, 需要一种合适的喷砂方式确保喷砂效果。

4)传统人工喷砂方式劳动强度大, 作业环境恶劣, 需要实行自动喷砂, 以降低工人劳动强度,改善劳动条件。

SCR9000铸轮外形轮廓见图1, 横断面见图2。

图1 SCR9000铸轮外形轮廓图Fig.1 Outline of SCR900 casting wheel (mm)

图2 SCR9000铸轮横断面图Fig.2 Cross section of SCR9000 casting wheel (mm)

2 SCR9000铸轮喷砂机的研制

2.1 SCR9000铸轮喷砂机结构设计

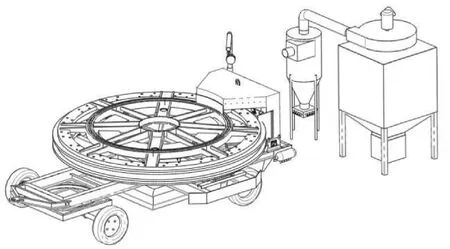

SCR9000 铸轮喷砂机由运输车、 喷砂机、 配套砂管和压缩空气管、 砂粒回收和除尘系统、 上下密封板、 尼龙毛刷、 挡砂环、 大斜度回砂箱、 大减速比摆线针轮减速机和摩擦轮等组成。铸轮喷砂机外形轮廓图如图3所示。

图3 SCR9000铸轮喷砂机外形轮廓图Fig.3 Outline of SCR9000 casting wheel sand blasting machine

铸轮喷砂机整体采用型钢焊接而成, 分为上部和下部。上部实现铸轮的回转功能, 下部实现支撑、 行走功能。回转支撑盘位于上部和下部之间。

喷砂机罩位于运输车末端, 下罩与运输车固定, 上罩可手动升高或降低, 便于铸轮吊运安装。

喷砂机与除尘系统之间为快拆软连接, 方便拆装。

2.2 铸轮喷砂机特点

1)自动旋转, 点状喷砂, 以点带面。利用铸轮整体呈圆形的特点, 采用普通摆线针轮减速机, 利用小直径摩擦轮与铸轮钢架之间的大直径比, 使铸轮整体低速转动。设计与铸轮外形契合的喷砂外罩, 将喷砂加工点限制在很小的区域, 一改以往大型构件喷砂要建设喷砂房或直接露天喷砂的弊端。同时, 利用橡胶板、 尼龙毛刷、 挡砂环等弹性材料进行密封, 实现高效除尘和砂粒循环回收, 消除了砂粒飞溅带来的安全隐患。

2)铸轮搬运安全可靠。铸轮从生产线上用行车吊下后, 在车间里用行车将铸轮翻转, 放在喷砂运输车上, 利用铸轮架上的安装孔位实现定位和锁定, 用叉车牵引到喷砂场地。运输车和喷砂机集成一体, 运输车既是运输工具, 也是喷砂机底座, 铸轮转运一次完成, 大幅提高了作业效率和安全性。

3)摩擦传动, 简单可靠。由多层耐磨夹布橡胶板制作的摩擦轮被气缸压紧至铸轮钢架内沿,采用摩擦传动, 不损伤铸轮铜环表面。同时, 多层夹布橡胶板有良好的弹性, 弥补了定位螺栓等产生的偏心。

4)回转支撑采用标准件。采用回转支撑盘替代大型滚动轴承作为铸轮旋转轴心, 扩大与铸轮支架的接触支撑面, 确保旋转稳定性, 同时大幅降低了设备造价。

5)使用不锈钢砂。使用不锈钢砂替代黄砂,避免了因黄砂颗粒不均匀[8]、 易破碎等缺点带来的喷砂粗糙度不可控、 灰尘大等弊端, 喷砂效果细腻均匀, 表面质量好。

6)加入摆枪机构。摆枪机构与铸轮旋转效应叠加形成正弦曲线, 扩大喷砂区域, 防止喷砂区域过于集中, 提高了喷砂均匀性。

7)除尘系统。喷砂过程集中, 在喷砂罩这一相对密闭的狭小空间内附加两级除尘系统, 除尘系统以离心风机为动力源。一级为旋风除尘, 实现不锈钢砂与炭黑和其他粉尘的分离, 同时实现不锈钢砂的自动循环。二级为纸滤芯, 将所有粉尘收集处理, 确保外排空气洁净, 大幅改善了工作环境和喷砂区域周边的环境卫生[9]。

8)通用性好。该喷砂机主要部件均采用标准件, 加工及维护保养成本低。

2.3 铸轮喷砂机使用情况

2.3.1 使用情况

SCR9000 铸轮喷砂机自2019 年10 月投入使用, 至今运行良好, 很好地服务了企业生产。图4为喷砂处理前后效果对比。

图4 喷砂前后效果(a)喷砂前;(b)喷砂后Fig.4 Effect before sand blasting(a)Before sand blasting;(b)After sand blasting

2.3.2 经济效益对比分析

1)节省人力。采用人工喷砂作业, 需要2~3人相互配合, 才可完成所有作业。使用喷砂机喷砂,只需要1人监控和偶尔调整设备, 还可以穿插其他作业。

2)节省时间。采用人工喷砂, 1 次喷砂作业一般需耗时90 min 左右。使用喷砂机喷砂, 1 次喷砂作业仅需45 min。

2.3.3 SCR9000铸轮喷砂机改进方向

1)摩擦轮改进。摩擦轮最初选用的是包胶摩擦轮, 使用寿命短, 需委外包胶, 价格高、 时间长。后期对摩擦轮进行了改进, 采用多层耐磨夹布橡胶板, 磨损均匀, 更换方便, 不需要委外维修。

2)气缸对摩擦轮的压紧方式有改进空间。在使用过程中发生过气缸压得过紧, 将减速机轴头压断的问题。后期可选用带外齿的回转支撑盘,用配套的小齿轮啮合传动, 提高可靠性。

3 结 论

铸轮是铜杆生产过程中最重要的零部件之一, 铸轮表面状态直接影响到浇铸的结晶效果和产品品质。SCR9000 铸轮喷砂机拥有完全自主知识产权[10], 很好地解决了目前全球最大铸轮的自动喷砂问题, 解决了生产所需。