L12-γ′相共格析出强化Cuy(Ni3/4Al1/4)100-y 合金显微组织与性能研究

薛汪洋, 刘 桐, 胡小刚, 利助民

(1. 安徽工程大学材料科学与工程学院,安徽 芜湖 241000; 2. 西安稀有金属材料研究院有限公司,陕西 西安 710000)

Cu-Ni-Al 合金通过纳米球状γ′共格析出相(L12-Ni3Al)强化, 展现了超高的强度, 同时兼具高弹性, 优异的耐磨、 耐蚀性及电阻率稳定性, 可广泛应用于船舶、 海洋领域的轴承、 齿轮、 运输管道及冷凝器中[1-4]。同时, Cu-Ni-Al 合金有望替代CuBe 合金成为新一代环保导电弹性材料[5], 是一种非常有潜力的合金体系。

目前, 关于Cu-Ni-Al 合金的研究主要集中在Cu87Ni10Al3(%, 质量分数)成分点附近, 经变形加工后该合金强度可达1000 MPa, 且耐磨和耐蚀性能良好[6]。添加Si 后, 当Si 完全固溶时可以促进γ′相的析出, 提升强化效果的同时减少了基体中溶质的固溶, 实现了合金强度及电导率的协同提升。Si 稍过量时还会以Ni2Si 相的形式析出, 提供双相强化效果, 进一步提高合金强度。此外, Si固溶在L12-γ′相和Cu 基体中, 利用元素间强焓交互作用使得两相稳定性均得以提升, 有效抑制了晶界不连续析出[7]。Li 等[1,8]研究发现, Cu-10Ni-3Al-0.8Si (%, 质量分数)合金可以实现纳米球状L12-γ′相和Ni2Si相双相析出, 获得的综合性能良好(抗拉强度为1180 MPa, 电导率为18.1%IACS)。近期研究中, 通过合金成分及高温时效处理, 改变了两相错配度(δγ-γ′), 实现了立方形态共格析出, 使得系列合金具有高于1000 ℃的软化温度。这种优异的组织形态有望发展出极有潜力的耐高温Cu 合金体系[9-10]。实际上, Cu-Ni-Al 合金中L12-γ′相析出与粗化过程强关联于溶质元素扩散过程, 时效温度的不同会极大地影响合金的显微组织及性能[11]。目前, 尚无成分连续变化的Cu-Ni-Al系列合金的低温时效处理对其显微组织及性能演变规律的系统研究。

本文在Cu-Ni-Al 三元相图(图1)中锁定Ni∶Al原子比为3∶1, 画一条成分线(图中虚线), 在线上取5 个成分点进行研究, 具体为Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)。连续改变Cu含量, 使研究的合金分布在L12-γ′相+Cu基体及Cu 单相固溶体相区内, 重点研究低温时效处理对成分连续变化的Cu-Ni-Al合金显微组织、 硬度、 电导率、 强度及软化温度的影响, 详细分析低温时效处理后合金的强化机制。本研究为Cu-Ni-Al 合金后续成分设计及热处理工艺选择提供了实验及理论依据。

图1 25 °C的Cu-Ni-Al三元相图Fig.1 Cu-Ni-Al ternary equilibrium diagram at 25 °C

1 实 验

本实验使用的原材料是纯度为99.99%的Cu和Ni以及纯度为99.999%的Al, 采用WK 型非自耗真空电弧炉, 按照表1的化学成分进行熔炼。为使合金成分均匀, 需重复熔炼5 次以上。熔炼过程中,腔室内的真空度抽至6×10-3Pa 以下并充入压强约为0.5 个标准大气压的高纯度Ar 作为保护。熔炼过程中为进一步提升合金的均匀性需要制备含Ni的中间锭, 通过Ni 与其他元素的强相互作用将第三组元引入Cu 基体中。合金的热处理过程为: 将熔炼好的合金铸锭密封至硅管中并置于马弗炉加热, 进行1050 °C/2 h 固溶处理, 迅速水淬;随后,进行450 °C/12 h时效处理, 空冷至室温。

表1 Cuy(Ni3/4Al1/4)100-y三元合金化学成分Table 1 Chemical composition of Cuy(Ni3/4Al1/4)100-y ternary alloys

合金的微观结构分析采用BRUKER D8 FORCUS型X 射线衍射仪(XRD, Cu 靶Kα 辐射 λ=0.15406 nm, 扫描速度为4 (°)/min)和FEI TECNAI G2型透射电子显微镜(TEM, 200 kV);采用OLYMPUS BX51 型光学电子显微镜(OM)和ZEISS SUPRA55 型场发射扫描电子显微镜(SEM)进行组织形貌观察, 采用天研Sigma2008B 型涡流电导仪测量合金室温下的电导率;采用时代山峰HVS-1000 型数字显微硬度计测试合金的维氏硬度(相对两面成136°角的金刚石正四棱锥的压头, 加载载荷为 2 N, 加载时间为10 s);采用UTM5504 型微控电子万能试验机测试合金室温拉伸性能, 拉伸应变速率为1×10-4s-1。拉伸试样尺寸为4 mm×1.5 mm× 75 mm(宽度×厚度×长度)。铜合金的软化温度测试, 指的是在不同温度下保温1 h 后出炉(通常将合金置于马弗炉中),自然冷却至室温, 其硬度值下降至原始硬度(试样在室温下的硬度)的80%时所对应的保温温度, 通常在200~1000 °C 测试温度区间绘制保温温度-硬度曲线。

2 结果与讨论

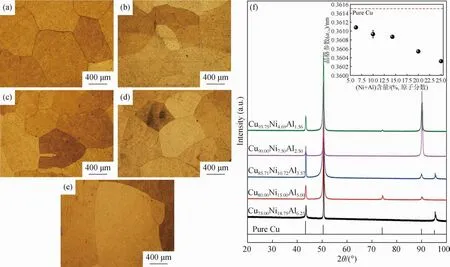

2.1 固溶态Cuy(Ni3/4Al1/4) 100-y合金显微组织分析

图2(a~e)为固溶态Cuy(Ni3/4Al1/4)100-y(y=75.00,80.00, 85.71, 90.00, 93.75;原子分数)合金OM 组织图像。可以看出, 经过固溶处理后, Cuy(Ni3/4Al1/4)100-y合金在铸造过程中由于组元熔点不同所形成的枝晶偏析被消除, 元素分布均匀。所有合金均呈等轴晶状, 其晶粒尺寸为数百到一千微米。图2(f)为Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71,90.00, 93.75;原子分数)合金经固溶处理后的XRD图谱。可以看出, 系列Cuy(Ni3/4Al1/4)100-y合金的谱线中均只存在Cu 基体的衍射峰, 表明经过固溶处理后所有合金都形成了单相固溶体。为了更好地反映溶质元素固溶对Cu 基体晶格参数的影响, 利用jade6.0 软件去除每张衍射谱的仪器误差、 零点漂移和Cu Kα2辐射, 然后对全谱进行拟合, 以获得Cu 固溶体的晶格参数(a)拟合计算结果[图2(f)右上角插图]。可以看出, 随着Cu 含量增加,aγ值逐渐增加, 但均小于aCu(0.3615 nm)(红色虚线位置), 这主要是因为Cu基体中存在相对较小原子半径的Ni和强相互作用的组元Al的固溶。aCu的大小与Cu 基体纯净度有关, Cu 含量越多(Ni 和Al 固溶越少), Cu 基体晶格参数越大, 偏离纯铜的晶格常数的程度越小。

图2 固溶态Cuy(Ni3/4Al1/4)100-y (y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金(a~e)OM组织图像及(f)XRD图谱(插图为通过谱线拟合获得的Cu基体晶格参数)Fig.2 (a~e) OM images and (f) XRD patterns (insert being fitting results of lattice constant of Cu solid solution) of solid solution treated Cuy(Ni3/4Al1/4)100-y (y=75.00, 80.00, 85.71, 90.00, 93.75; atom fraction) alloys

2.2 时效态Cuy(Ni3/4Al1/4)100-y合金显微组织分析

固溶态Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00,85.71, 90.00, 93.75;原子分数)合金经时效处理后金相组织如图3(a~e)所示, 可以发现等轴晶粒内部出现大量的退火孪晶。随着Cu 含量的增加, 退火孪晶的体积分数及尺寸逐渐增大。对于低堆垛层错能的金属而言, 在变形和退火过程中晶界发生迁移并在晶界角处(111)面的原子堆垛顺序发生偶然错排, 形成层错, 出现孪晶界[12-13]。有研究表明, 纯Cu 的堆垛层错能较低, 约78 mJ/m2, 因此容易形成退火孪晶[14]。Al 元素的添加往往能迅速降低Cu 基体的层错能[15], 使得退火过程中孪晶的形成更加容易。因此Cuy(Ni3/4Al1/4)100-y(y=75.00,80.00, 85.71, 90.00, 93.75;原子分数)合金中孪晶的体积分数与溶质元素的含量密切相关。图3(f)为时效态Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71,90.00, 93.75;原子分数)合金的XRD 图谱。对比可以看出, Cu75.00(Ni3/4Al1/4)25.00合金谱线中除了Cu 基体的衍射峰外, 还出现了衍射角约25°的衍射峰,通过标定发现该峰为(100)L12-γ'相。而在其他合金的XRD图谱中很难发现L12-γ'相的衍射峰, 这可能与L12-γ'相的含量以及Cu基体与L12-γ'相始终保持共格关系同时存在强择优取向有关。

图3 时效态Cuy(Ni3/4Al1/4)100-y (y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金的(a~e)OM组织图像及(f)XRD谱Fig.3 (a~e) OM images and (f) XRD patterns of aging treated Cu100-y(Ni3/4Al1/4)y (y=75.00, 80.00, 85.71, 90.00, 93.75;atom fraction) alloys

图4(a)为时效态Cu75.00(Ni3/4Al1/4)25.00合金的SEM 二次电子像。可以看出, Cu 基体中存在纳米颗粒析出。为了获得这些纳米颗粒的结构信息,对其做TEM 明场像及相应的选区电子衍射分析,可知这些基体上析出的纳米颗粒均为简单立方结构L12-γ'相, 且与基体保持完全共格关系。选择电子衍射图谱中的弱衍射点(黄色圆圈)进行暗场像分析, 更好地显示了L12-γ'相的析出状态, 其尺寸为几纳米至十几纳米不等。图4(b~e)为时效态Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00,93.75;原子分数)合金的SEM 二次电子像。可以看出, 随着Cu 含量的增加, Cu 基体上纳米颗粒的析出含量逐渐减少, 时效态Cu93.75(Ni3/4Al1/4)6.25合金中甚至很难发现纳米颗粒的析出。这说明了L12-γ'相的体积分数与(Ni+Al)含量密切相关, 合金中(Ni+Al)含量越高, 越有利于L12-γ'相的析出。

图4 时效态Cu75.00Ni18.75Al6.25合金的(a)SEM二次电子像、 (a1)TEM明场像、 (a2)暗场像及(a3)相应的SAED分析;时效态(b)Cu80.00Ni15.00Al5.00合金、 (c)Cu85.71Ni10.72Al3.57合金、 (d)Cu90.00Ni7.50Al2.50合金及(e)Cu93.75Ni4.69Al1.56合金的SEM二次电子像Fig.4 (a) SEM secondary electron image, (a1) bright-field TEM images, (a2) dark-field TEM images and (a3) corresponding SAED patterns of aged Cu75.00Ni18.75Al6.25 alloy; SEM secondary electron images of (b) Cu80.00Ni15.00Al5.00 alloy,(c) Cu85.71Ni10.72Al3.57 alloy, (d) Cu90.00Ni7.50Al2.50 alloy and (e) Cu93.75Ni4.69Al1.56 alloy

2.3 时效态Cu(yNi3/4Al1/4)100-y合金室温性能及高温性能

图5(a, b)为固溶态和时效态Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金的硬度及电导率。可以看出, 由于固溶态Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金为Cu基体单相组织, 无析出强化效果, 因此合金硬度低。同时, Cu 基体内存在大量的溶质固溶, 增加了对自由电子的散射作用, 导致合金的电导率不高。时效态Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金的微结构包括L12-γ′和Cu 基体, 其电导率和硬度的变化分别与基体中溶质固溶和γ′相的析出相关。固定Ni/Al 原子比, 随着Cu 含量的增加, (Ni+Al)含量不断减少, Cu 基体中溶质固溶的量以及γ′相析出量也相应减少, 因此合金电导率上升而硬度下降。其中Cu75.00(Ni3/4Al1/4)25.00合金硬度最高, 为HV 295.6;而Cu93.75(Ni3/4Al1/4)6.25合金电导率最高, 为24.4%IACS。

图5 (a)固溶态及(b)时效态Cuy(Ni3/4Al1/4)100-y (y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金电导率及硬度Fig.5 Conductivity and hardness of (a) solid solution treated and (b) aging treated Cuy(Ni3/4Al1/4)100-y (y=75.00, 80.00, 85.71,90.00, 93.75; atom fraction) alloys

时效态Cuy(Ni3/4Al1/4)100-y(y=80.00, 85.71,90.00, 93.75;原子分数)合金应力-应变曲线以及极限抗拉强度(σUTS), 屈服强度(σYS)和延伸率(δ)随Cu 含量的变化如图6所示。因y=75.00的合金性能较好, 比较其他4 种成分的合金规律。可以看出,随着Cu 含量的增加, Cuy(Ni3/4Al1/4)100-y(y=80.00,85.71, 90.00, 93.75;原子分数)合金的σUTS及σYS逐渐减小。其中, Cu80(Ni3/4Al1/4)20合金的σUTS及σYS最大, 分别为677 MPa 及525 MPa。析出强化Cuy(Ni3/4Al1/4)100-y(y=80.00, 85.71, 90.00, 93.75;原子分数)合金力学性能的变化与显微组织演变密切相关。根据前面的微观结构分析可知, 时效态Cuy(Ni3/4Al1/4)100-y(y=80.00, 85.71, 90.00, 93.75;原子分数)合金中存在大量退火孪晶, 且(Ni+Al)含量越多, 退火孪晶的尺寸越小, 其细晶强化效果越明显。另外, Cuy(Ni3/4Al1/4)100-y(y=80.00, 85.71, 90.00,93.75;原子分数)合金时效过程中存在L12-γ′相的析出, 其提供的强化效果与L12-γ′相的尺寸及体积分数明显相关。随着Cu含量的增加, (Ni+Al)含量的添加量越少, 合金时效过程中析出的L12-γ′相越少, 因此合金的强化效果减弱。时效态Cuy(Ni3/4Al1/4)100-y(y=80.00, 85.71, 90.00, 93.75;原子分数)合金的δ先升高后降低, Cu 含量为85.71%时为极值点。Cu 含量越高, L12-γ′相的体积分数越少, 拉伸过程中更有利于变形, 合金的塑性越好。但对于时效态Cuy(Ni3/4Al1/4)100-y(y=80.00, 85.71,90.00, 93.75;原子分数)合金, Cu 含量的增加不能始终保证合金塑性的增加, 还需要考虑晶粒尺寸对合金塑性的影响。Cu 含量较低的Cu-Ni-Al 合金时效过程中存在大量的退火孪晶, 有效增加了合金的延展性及加工硬化能力[16-18]。

图6 时效态Cu(yNi3/4Al1/4)100-y( y= 80.00, 85.71, 90.00, 93.75;原子分数)合金的(a)应力-应变曲线以及(b)σUTS, σYS和δ随 Cu含量的变化Fig.6 (a) Stress-strain curves,( b) σUTS, σYS and δ as function of Cu content for aged Cu(yNi3/4Al1/4)100-y(y=80.00, 85.71, 90.00, 93.75; atom fraction) alloys

Cuy(Ni3/4Al1/4)100-y(y=80.00, 85.71, 90.00, 93.75;原子分数)合金拉伸试样断口形貌如图7 所示。可以看出, Cu80.00(Ni3/4Al1/4)20.00合金的断口均呈现出韧窝和解理台阶混合形貌。当Cu含量增加至85.71%时, 合金断口处韧窝更多且深, 说明合金塑性提升。继续增加Cu含量, 合金的韧窝数量显著减少,这与合金拉伸测试中延伸率下降的结果相对应。

图7 时效态Cuy(Ni3/4Al1/4)100-y (y=80.00, 85.71, 90.00, 93.75; 原子分数)合金拉伸试样断口形貌Fig. 7 Tensile fracture morphology of aged Cuy(Ni3/4Al1/4)100-y (y=80.00, 85.71, 90.00, 93.75; atom fraction) alloys(a) Cu80.00Ni15.00Al5.00; (b) Cu85.71Ni10.72Al3.57; (c) Cu90.00Ni7.50Al2.50; (d) Cu93.75Ni4.69Al1.56

软化温度是反映Cu 合金耐温性能的重要指标, 在测试过程中, 合金在不同温度下保温1 h, 随即空冷至室温, 然后测量其硬度, 当硬度低于室温硬度的80%时, 该保温温度即为软化温度。Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金保温温度-硬度曲线如图8所示。时效态Cu75.00(Ni3/4Al1/4)25.00合金硬度随着温度升高缓慢下降, 1000 °C 时其硬度值仍然高于室温硬度的80%, 因此合金的软化温度为1000 °C。时效态Cu80.00(Ni3/4Al1/4)20.00及Cu85.71(Ni3/4Al1/4)14.29合金硬度在800 °C 时下降至原始硬度的80%以下, 合金已经发生软化, 其软化温度位于600~800 °C。继续增加Cu含量, 合金抗软化性能显著下降, 600 °C时合金硬度值已经下降至原始硬度的80%以下, 其软化温度位于400~600 °C。L12-γ′相是高温稳定相, 其析出形态、 尺寸及体积分数与合金的软化性能息息相关。(Ni+Al)含量越高, L12-γ′相体积分数越大, 合金的抗软化性能越好。然而, 需要指出的是, 同一合金成分, L12-γ′相析出形态不同, 其抗软化性能也不同。对比立方状L12-γ′相共格析出强化Cu-Ni-Al合金, 纳米球状L12-γ′相对合金抗软化性能的提升稍弱。

图8 时效态Cuy(Ni3/4Al1/4)100-y (y=75.00, 80.00, 85.71, 90.00, 93.75; 原子分数)合金硬度-保温温度曲线Fig.8 Hardness-temperature curves of aging treated Cuy(Ni3/4Al1/4)100-y (y=75.00, 80.00, 85.71, 90.00, 93.75; atom fraction) alloys(a) Cu75.00Ni18.75Al6.25; (b) Cu80.00Ni15.00Al5.00; (c) Cu85.71Ni10.72Al3.57; (d) Cu90.00Ni7.50Al2.50; (e) Cu93.75Ni4.69Al1.56

综上, L12-γ′相共格析出强化Cu100-y(Ni3/4Al1/4)y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金通过不同的热处理工艺可以获得不同的显微组织状态, 合金性能可以宽范围调控, 可适应不同的工作领域。通过高温时效, 可以获得立方状L12-γ′相, 表现出优异的软化温度、 较高的硬度或强度以及一定的导电性。当采用低温时效时, 合金显微组织中出现大量的退火孪晶, 以及纳米球状L12-γ′相, 合金具有更高的硬度、 强度及延伸率, 但抗软化性能稍弱。对于Cu100-y(Ni3/4Al1/4)y(y=75.00,80.00, 85.71, 90.00, 93.75;原子分数)合金的未来发展, 可以进一步通过多组元化设计及热处理工艺调控提升合金的综合性能, 以适应更多的工作场景。本研究为高性能Cu 合金成分设计提供了理论及实验依据。

3 结 论

本研究固定Ni/Al 原子比为3∶ 1, 设计并制备了系列Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71,90.00, 93.75;原子分数)合金。在宽Cu含量变化的条件下, 研究了低温时效处理对Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金显微组织及性能(包括硬度、 电导率、 强度、 延伸率及软化温度)的影响。具体结论如下:

1)低温时效处理后, Cuy(Ni3/4Al1/4)100-y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金显微组织中出现大量的细小退火孪晶, 同时Cu 基体上析出纳米球状的L12-γ'共格析出相。随着(Ni+Al)含量增加, 退火孪晶含量增加且细小, L12-γ'相的析出含量也逐渐增加。

2)低温时效后Cu-Ni-Al 合金的强化机制包括细晶强化和析出强化, 随着Cu 含量增加[(Ni+Al)含量减少], 退火孪晶含量减少且L12-γ′相的析出含量逐渐降低, 合金硬度、 屈服强度及极限抗拉强度也随之增加。而合金导电性能随着固溶在Cu 基体中溶质含量的增加而减弱。

3)L12-γ′相共格析出强化Cu100-y(Ni3/4Al1/4)y(y=75.00, 80.00, 85.71, 90.00, 93.75;原子分数)合金通过不同的热处理工艺可以获得不同的显微组织状态, 合金性能可以宽范围调控, 可适应不同的工作领域。高温时效处理后L12-γ′相呈立方状, 具有优异的软化温度、 较高的硬度或强度以及一定的导电性能。采用低温时效时, 合金显微组织中出现大量的退火孪晶, 以及纳米球状L12-γ′相, 合金具有更高的硬度、 强度及延伸率, 抗软化性能稍弱。