电液混合驱动大惯量回转系统特性与能效分析

崔金元 权 龙 刘志奇 葛 磊 黄伟男

(1.太原理工大学新型传感器与智能控制教育部重点实验室, 太原 030024;2.太原科技大学机械工程学院, 太原 030024)

0 引言

随着化石能源短缺和环境污染问题日益突出,保有量大且能耗高的工程机械节能减排技术的研究已刻不容缓[1-2]。在常见的工程机械中,如挖掘机、起重机和卷扬机等,均存在频繁启动和制动作业的大惯量液压回转系统。在大惯量液压回转系统制动时,制动动能经过阀口节流作用转换为热能而散失,造成大量的能量损失[3-4]。如果能够对回转系统制动动能回收再利用,不仅可降低系统能耗和工程机械使用成本,还可以节约能源、保护环境[5]。

近年来,针对大惯量回转系统节能研究已成为工程机械节能技术的研究热点,典型的节能系统有:液压节能系统、纯电动回转系统和混合动力系统等。液压节能系统包括:开式和闭式液压节能系统。针对开式液压节能系统,文献[6-8]提出泵阀复合进出口独立控制和主驱动回转系统增加被动回路的方法,分别对加速和制动工况制定相应策略,使系统平均功率降低25.5%。文献[9-10]运用二次调节静液压技术,将泵/马达作为回转执行元件,蓄能器回收制动动能再利用,油耗降低21%。LEE等[11]通过在原有回转系统中,增加能量再生阀和蓄能器,实现回转制动动能回收再利用,系统能耗减小18.5%。为进一步消除液压系统中的节流损失并将制动动能直接再利用,专家学者提出了闭式液压节能系统。文献[12-13]分别设计了多蓄能器闭式回转系统和双闭式回路并联驱动回转系统,采用泵/马达和液压泵构建闭式液压回路,消除了节流损失,系统能量回收效率为22%。纯电动回转系统中,采用电机代替液压马达驱动回转体,并将制动动能转换为电能,存储于电储能元件再利用[14]。文 献[15-16] 制定了转矩-转速复合控制策略,采用超级电容作为储能元件,实现电动回转系统制动能量的回收再利用。YOON等[17]在纯电动回转基础上,构建了电容和蓄电池混合储能系统,制定变量输入/输出的控制策略,实现了制动能量回收再利用。混合动力系统中,通过电气与液压系统结合,形成混合动力源供给系统,具有较好的节能效果[18-19]。FRESIA等[20]设计了内燃机同轴驱动发电机和液压泵,电机代替回转马达,发电机为回转电机供电,且超级电容回收能量再利用,系统能耗降低28%。GONG等[21]提出对挖掘机整机可回收能量的集中回收再利用,设计了基于参数规则策略的实时控制,运用超级电容对能量存储再利用,系统减少能耗约17.6%。

现有液压节能系统中,开式液压系统节流损失大,而闭式液压系统控制特性和响应特性较差[22-24]。纯电动和混合动力回转系统,采用超级电容或蓄电池作为储能元件,功率密度较低,制约了电气储能方式对制动能量的回收再利用[25]。本文结合电机控制精度高和液压系统功率密度高的优点[26-28],采用液压蓄能器作为储能元件,提出电机和液压马达并联混合驱动大惯量回转系统,以期实现系统制动动能回收再利用。建立多学科联合仿真模型,基于全周期工况识别速度控制策略,搭建电液混合驱动试验平台,对系统动态特性和能耗进行分析。

1 系统原理

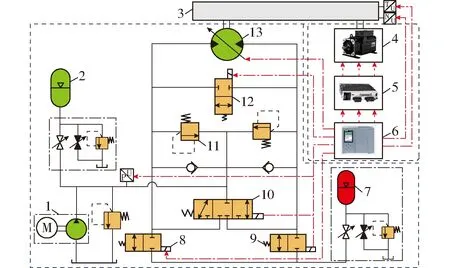

所提出的电液混合驱动大惯量回转系统原理如图1所示。系统由电气单元、液压驱动单元、蓄能单元、液压补油单元和大惯量回转体组成。

图1 电液混合驱动大惯量回转系统原理图Fig.1 Electro-hydraulic hybrid drive large inertia swing system schematic1.补油动力源 2.低压蓄能器 3.大惯量回转体 4.永磁同步电机 5.驱动器 6.PLC 7.高压蓄能器 8.开关阀1 9.开关阀2 10.换向阀 11.溢流阀 12.开关阀3 13.液压马达

系统采用永磁同步电机和液压马达并联混合驱动大惯量回转体。永磁同步电机作为主动力源,控制回转系统运动;由蓄能器提供动力的液压马达作为辅助动力源,为电机启动加速提供扭矩补偿,蓄能器高效回收制动动能再利用。系统采用PLC控制,大惯量回转体安装有扭矩和速度传感器,液压回路安装有压力传感器,实时监测系统运行状况。

在工作过程中,回转系统主要包括正转和反转2种工况,每种工况包括:启动加速、匀速运行和减速制动3个阶段。当回转系统正转启动加速时,电机启动输出扭矩,换向阀至右位、开关阀1开通,高压蓄能器释放能量为马达提供动力,给电机提供扭矩补偿;当回转体达到预期转速且保持正转匀速运行时,换向阀至中位、开关阀3开通,马达处于随动状态,电机输出扭矩减小,回转体保持匀速运动;当回转体正转减速制动时,换向阀至左位、开关阀2开通,回转体惯性带动马达将高压油液储存于高压蓄能器,在制动结束或蓄能器压力达到限定压力后,换向阀至中位,开关阀2关闭。回转系统反转工况与正转工作原理基本相同。

2 控制策略

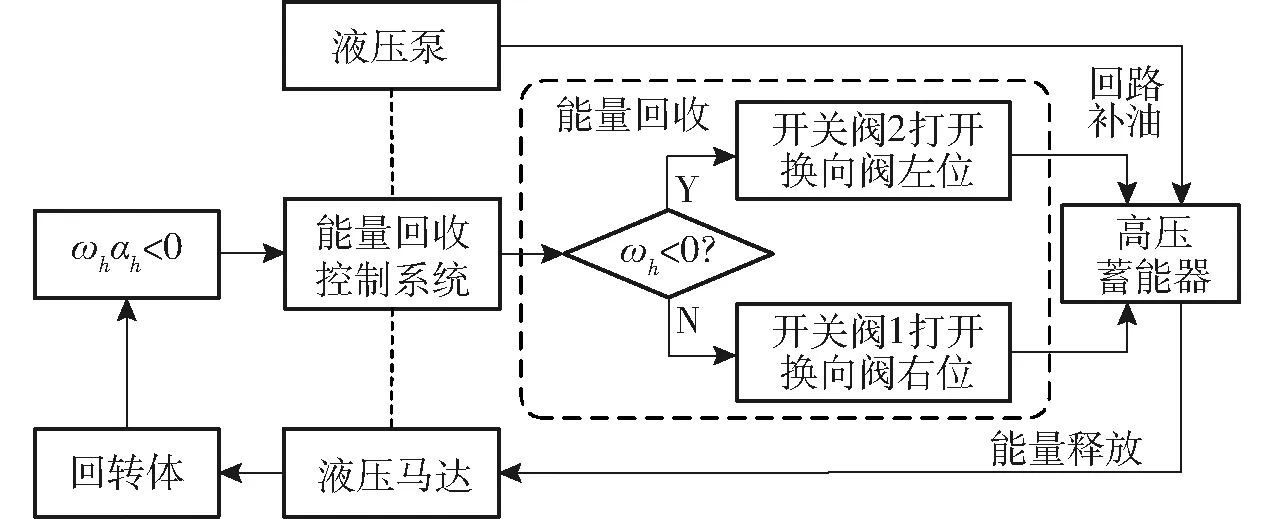

为了保证系统减速制动动能的顺利回收再利用,且合理调节主辅动力源的供给,并保证系统按照预期转速平稳运行,以控制信号、电机转速、蓄能器压力为输入信号,实时监测系统的运行状况,提出了全周期工况识别速度控制策略。通过调节电机驱动器、液压系统中换向阀和开关阀的通断,对主辅动力源的能量供给进行调控,满足系统运转速度的需求,充分发挥系统的优势,具体控制策略如图2所示。

图2 全周期工况识别速度控制策略Fig.2 Full cycle condition identification speed control strategy diagram

系统控制结构包括:工况识别控制、电气控制和液压控制。其中,工况识别控制是根据输入控制信号、传感器采集信息和外部状态信息的反馈,确定系统当前的运行工况和目标运行工况,从而进行回转运行控制;电气控制是电机控制系统运行速度和调节自身电磁扭矩的输出;液压控制是液压系统对制动能量的回收/释放和回路补油的控制。

电气和液压混合驱动本质是电机和马达输出扭矩共同作用于回转体。在回转体启动加速时,马达最大限度地提供辅助扭矩补偿,电机调节自身电磁扭矩的输出,保证回转体保持预期的加速度。在回转体匀速运行时,马达处于随动状态,电机控制运行速度,使回转体按照设定转速运行。

判断回转平台反馈数据,回转体角速度ωh和角加速度αh的相互关系为

(1)

当ωhαh<0时,回转体处于减速制动状态。通过控制开关阀和换向阀的通断,高压蓄能器回收马达制动动能转换为液压能的高压油液,运用于下一阶段系统的启动加速。在蓄能器压力达到最高工作压力或制动结束后,停止制动能量回收。若高压蓄能器释放能量后,压力低于最低工作压力,补油单元对蓄能器进行补油。图3为系统能量回收和释放控制策略。

图3 系统能量回收和释放控制策略Fig.3 Energy recovery system and release control strategy

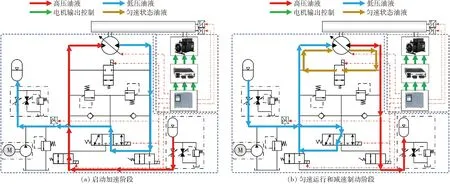

由于系统正转和反转工况能量流基本相同,以正转为例分析系统能量流,图4为回转系统正转工作能量流示意图。在启动加速阶段,高压蓄能器释放高压油液,供给马达驱动回转体,经换向阀回到低压蓄能器,同时驱动器控制电机驱动回转体。在匀速运行阶段,驱动器控制电机驱动回转体,而马达处于随动状态,液压回路形成低压闭式回路。在减速制动阶段,高压蓄能器回收制动形成的高压油液,低压蓄能器向液压回路供油,电机处于随动状态。

图4 回转系统正转工作能量流Fig.4 Forward working energy flow of large inertia swing system

3 系统建模与仿真分析

根据电液混合驱动回转系统工作原理和实际运行工况,建立电液混合驱动动力学系统模型,进行仿真分析,为进一步试验提供理论依据。

3.1 数学模型

永磁同步电机作为系统主要动力源,输出功率与扭矩、转速关系式为

(2)

式中Pe——电机输出功率,kW

Te——电机输出扭矩,N·m

ne——电机转速,r/min

ηe——电机机械效率,%

液压马达作为系统辅助动力源,由回转减速制动储存于蓄能器中的能量提供动力。液压马达输出扭矩模式为

(3)

式中Tm——马达输出扭矩,N·m

Δp——马达进出油口压差,MPa

Vm——马达排量,mL/r

ηm——马达机械效率,%

系统中蓄能器采用气囊式液压蓄能器,预充压力、最低压力、最高压力和回收/释放能量方程为

(4)

式中p1——蓄能器最低工作压力,MPa

p2——蓄能器最高工作压力,MPa

V0——蓄能器容积,L

Eace——回收制动能量,kJ

n0——气体多变过程指数,取1.4

回转系统是由电机和液压马达共同驱动,且受外界摩擦阻力矩影响,则系统力矩平衡方程为

(5)

式中ie——电机减速器减速比

im——液压马达减速器减速比

ic——回转体减速比

Bh——回转体摩擦因数

n——回转体转速,r/min

J——回转体转动惯量,kg·m2

3.2 仿真分析

通过多学科联合仿真软件Simulation X,建立电液混合驱动回转系统仿真模型,参数如表1所示。图5为电液混合驱动回转系统仿真模型,主要包括电气系统、液压系统和大惯量回转体。该模型模拟回转系统特性,实现电机和液压马达并联驱动回转体。

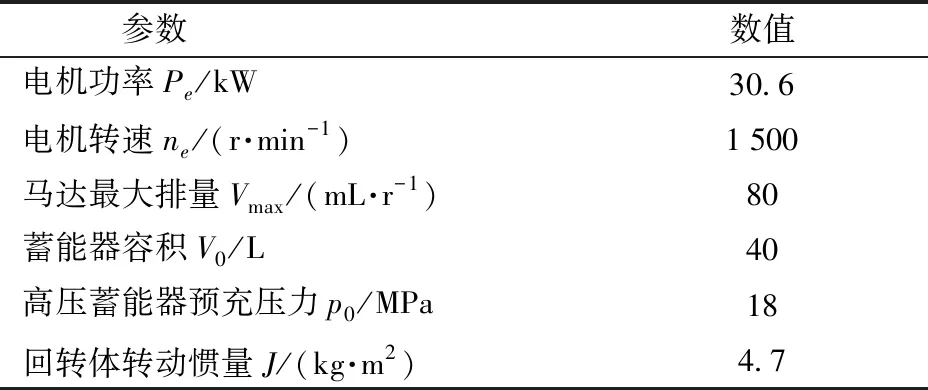

表1 回转系统仿真模型参数Tab.1 Swing system simulation model parameters

图5 电液混合驱动回转系统仿真模型Fig.5 Simulation model of electro-hydraulic hybrid drive swing system

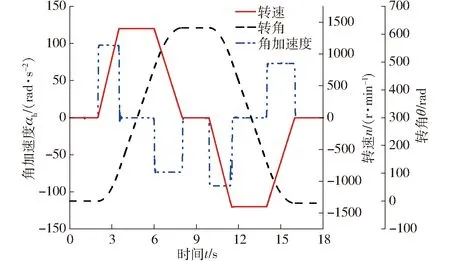

图6为回转体动态特性曲线。在输入控制信号作用下,从初始启动加速到减速制动停止,最大转速为1 399 r/min,平均转速约为1 348 r/min,最大位移转角为623.1 rad,最大加速度为98 rad/s2。在1.9~3.5 s和10~11.5 s时,回转体正转和反转启动加速,在3.5~6 s和11.5~14 s时,回转体正转和反转匀速运行,在6~8 s和14~16 s时,回转体正转和反转减速制动。整个运动过程,电液混驱回转体运行平稳,仅在启动加速临近结束和匀速运行初期有一定的振荡。

图6 回转体动态特性曲线Fig.6 Motion characteristic curve of swing body

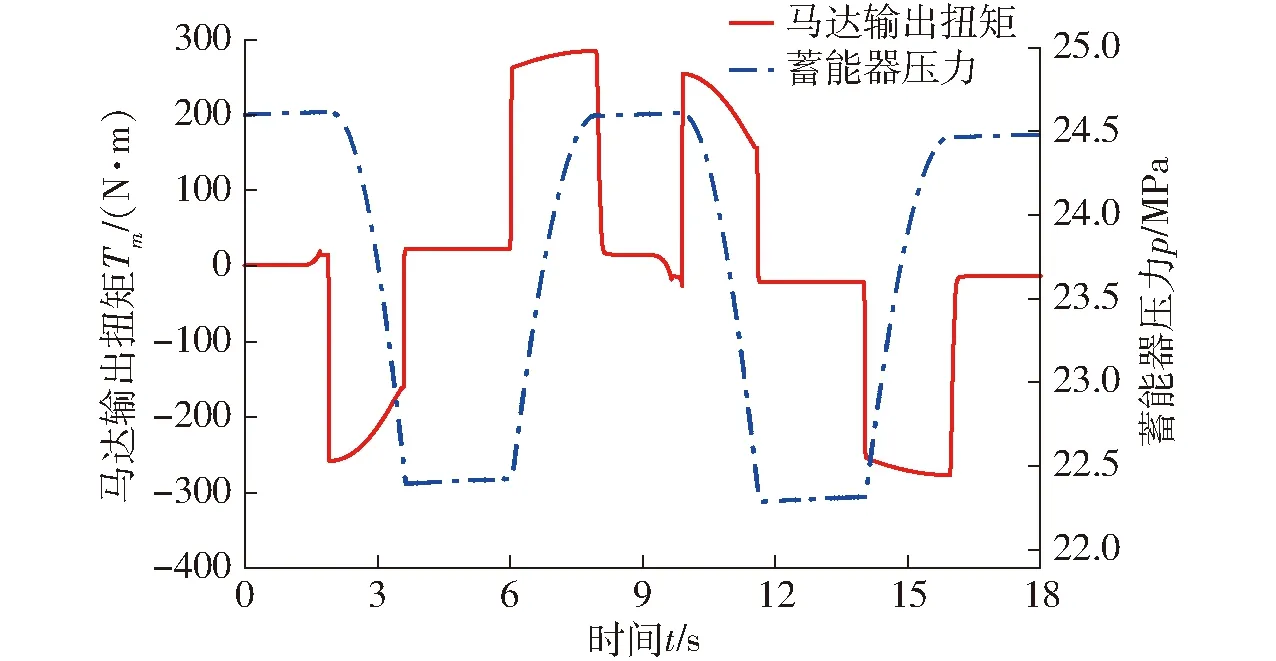

图7为马达输出扭矩和蓄能器压力曲线。在启动加速阶段,马达最大输出扭矩为284.9 N·m,蓄能器压力由24.6 MPa降至22.3 MPa;在匀速运动阶段,马达处于随动状态,不输出扭矩;在减速制动阶段,马达回收制动能量,形成较大反向扭矩,最大扭矩为293.1 N·m,蓄能器压力升至24.5 MPa。

图7 马达输出扭矩和蓄能器压力曲线Fig.7 Motor output torque and accumulator pressure curve

由于电液混合驱动大惯量回转系统在不同转速和转动惯量的情况下,蓄能器回收/释放能量占回转体制动动能的比例(能量回收效率)不同,因此,运用待定系数法对系统能量回收效率比较分析。

3.2.1不同转速的回转特性分析

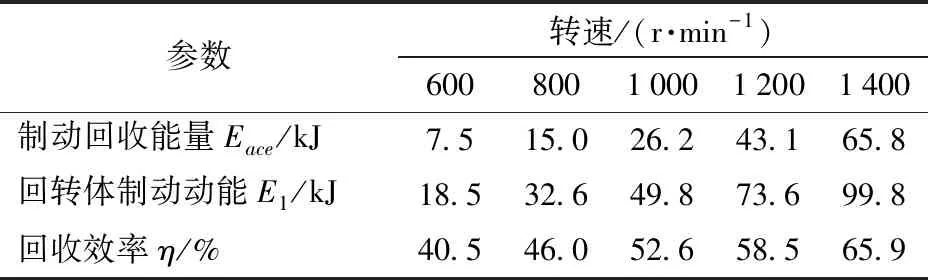

当转动惯量为4.7 kg·m2,回转体转速分别为600、800、1 000、1 200、1 400 r/min,对马达输出扭矩、蓄能器压力和输出功率进行分析。

如图8所示,随着回转体设定转速的不断增大,马达输出扭矩不断增大,不同速度对应马达输出峰值扭矩分别为128.8、165.9、206.5、243.8、284.9 N·m。 同时,随着设定转速的不断变大,蓄能器工作压差平均增大0.42 MPa,则蓄能器输出功率增大,回收/释放能量不断增大。

图8 不同转速马达输出扭矩、蓄能器压力和输出功率曲线Fig.8 Motor output torque, accumulator pressure and output power curves with different speeds

对不同转速回转系统制动动能回收效率进行比较分析,如表2所示,回收效率分别为40.5%、46.0%、52.6%、58.5%和65.9%。

表2 不同转速的制动动能回收效率Tab.2 Braking energy recovery efficiency with different speeds

3.2.2不同转动惯量的回转特性分析

当回转体速度为1 400 r/min,回转体转动惯量分别为2.7、3.2、3.7、4.2、4.7 kg·m2,对马达输出扭矩、蓄能器压力和输出功率进行分析。

如图9所示,随着设定转动惯量的不断增大,马达输出扭矩不断增大,输出峰值扭矩分别为:140.1、170.9、198.3、229.1、284.9 N·m。同时,随着设定转动惯量的增大,蓄能器工作压差平均增大0.22 MPa,则蓄能器输出功率增大,回收/释放能量不断增大。

图9 不同转动惯量马达输出转矩、蓄能器压力和输出功率曲线Fig.9 Motor output torque, accumulator pressure and output power curves with different moment of inertia

对回转系统不同转动惯量的制动动能回收效率比较分析,如表3所示,回收效率分别为53.6%、55.9%、57.9%、60.5%和65.9%。

表3 不同转动惯量的制动动能回收效率Tab.3 Braking energy recovery efficiency with different moment of inertia

由表2、3可知,随着转速和转动惯量的变化,回转制动动能回收效率为40.5%~65.9%。

4 试验系统与结果分析

4.1 试验系统

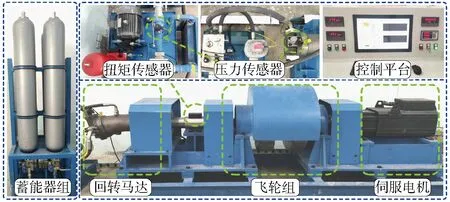

为进一步验证所提系统的特性和能效,搭建电液混合驱动回转系统试验台。图10为电液混合驱动回转系统试验台原理图,采用汇川ISMG1-30D15CD型永磁同步电机,结合A6V80EP22FP2型回转马达,以飞轮代替回转体,电机和马达并联驱动回转体。回转体运行转速设定为1 400 r/min,回转体转动惯量为4.7 kg·m2,高/低压蓄能器容量分别为40 L。图11为电液混合驱动回转系统试验台。

图10 电液混合驱动回转系统试验台原理图Fig.10 Schematic of electro-hydraulic hybrid drive swing system test bench

图11 电液混合驱动回转系统试验台Fig.11 Electro-hydraulic hybrid drive swing system test bench

4.2 动态特性

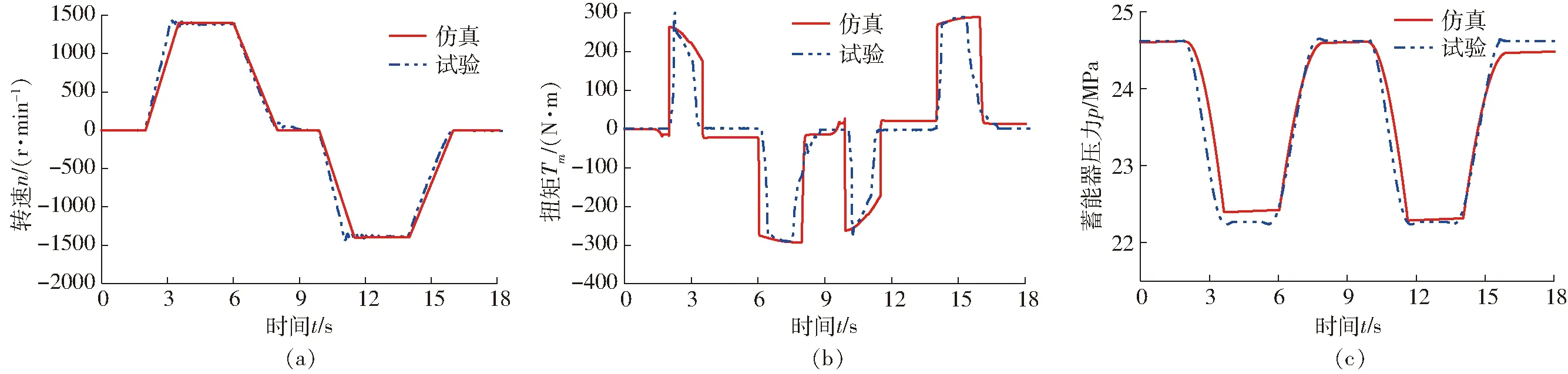

图12为电液混合驱动回转体转速、马达输出扭矩和蓄能器压力曲线。由图12a可知,在1.8~3.5 s正向启动加速和9.8~11.4 s反向启动加速阶段,回转体转速试验比仿真快0.4 s;在3.5~6 s正向匀速和11.4~13.9 s反向匀速运行阶段,回转体转速试验较仿真有明显的波动;在6~7.9 s正向减速制动和13.9~16 s反向减速制动阶段,试验与仿真情况基本相同,仅在正向制动临近结束,转速有一定程度的振荡。

图12 回转体转速、马达输出扭矩和蓄能器压力曲线Fig.12 Speed of swing body, motor output torque and accumulator pressure curves

由图12b、12c可知,在1.8~3.5 s正向启动加速和9.8~11.4 s反向启动加速阶段,马达输出最大扭矩约为302.0 N·m,蓄能器释放能量,蓄能器压力逐渐减小;在3.5~6 s正向匀速和11.4~14 s反向匀速运行阶段,蓄能器停止放能,马达不输出扭矩;在6~8 s正向减速制动和14~16 s反向减速制动阶段,蓄能器回收制动动能,马达产生反向扭矩,最大扭矩为290.3 N·m,蓄能器工作压力为22.1~24.6 MPa。从图12可以看出,电液混合驱动系统仿真与试验曲线基本一致,证明所建立模型的准确性。

上述工作过程中,蓄能器回收/释放能量为63.4 kJ,回转系统减速制动动能为99.8 kJ,系统制动动能回收效率为63.5%。

4.3 对比分析

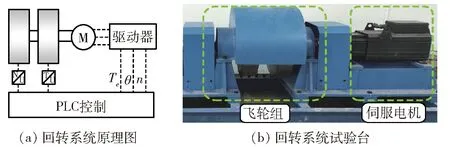

为了进一步分析系统特性,对所提出的电液混合驱动回转系统与纯电机驱动回转系统比较分析。图13为纯电机驱动回转系统的原理图和试验台。通过断开上述电液混合驱动回转试验台中液压马达与回转体的离合器,形成纯电机驱动回转系统。

图13 纯电机驱动回转系统原理图和试验台Fig.13 Principle of pure motor drive swing system and test bench

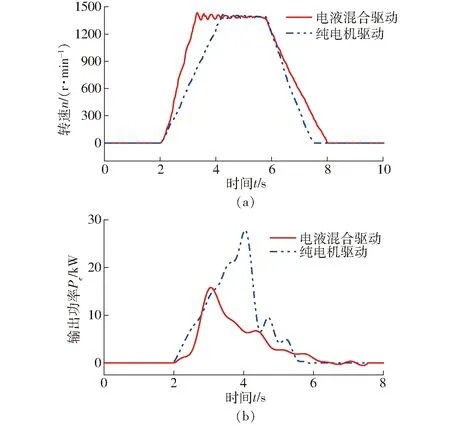

由于正转和反转工况基本相同,以正转回转转速和功率进行对比分析。图14为电液混合驱动系统与纯电机驱动系统的转速和电机功率曲线。由图14a 可知,在启动加速阶段,电液混合驱动系统中的电机在马达扭矩补偿作用下,比纯电机驱动系统达到设定的目标转速提前1.2 s;匀速运行状况基本相同;在减速制动阶段,电液混合驱动系统由马达制动,并回收制动能量,而纯电机驱动系统由制动电阻进行制动,响应较快,导致电液混合驱动系统比纯电机驱动系统制动减速慢0.6 s。

图14 电液混合驱动系统与纯电机驱动系统的转速和电机功率曲线Fig.14 Speed and motor power curves of electro-hydraulic hybrid drive system and pure motor drive system

由图14b可知,对于电液混合驱动系统,在启动加速阶段,电机在马达补偿作用下,初期功率增长缓慢,随后快速增长,峰值功率达15.8 kW;在匀速运行阶段,电机输出功率逐渐减小;在减速制动过程中,电机不输出功率,马达回收制动能量;对于纯电机驱动系统,在启动加速阶段,电机的输出功率随着速度的增大而快速增大,最大输出功率达 27.8 kW;在匀速运行阶段,电机输出功率有适当的波动并逐渐减小;在减速制动阶段,制动电阻进行制动。

上述工作过程中,电液混合驱动系统电机平均输出功率为6.8 kW,而纯电机驱动系统平均输出功率为11.4 kW,显著降低系统能耗40.8%。

5 结论

(1)电液混合驱动大惯量回转系统,解决了回转系统节流损失大和制动动能浪费严重的问题。基于主辅动力源合理供给原则,设计全周期工况识别速度控制策略,对系统运行特性和制动动能回收效率进行分析。仿真结果表明,随着回转系统转速和转动惯量的变化,制动动能回收效率为40.5%~65.9%。

(2)通过建立回转试验平台,将电液混合驱动系统与纯电机驱动系统相比。结果表明,电液混合驱动系统启动加速时间减少1.2 s,制动动能高效回收效率为63.5%,显著降低系统能耗40.8%,使回转系统更加平稳地运行。