鸡蛋壳膜分选装置相似设计及设计程序开发

迟 媛 陈博超 刘 聪 王海岭 赵梓为 迟玉杰

(1.东北农业大学工程学院, 哈尔滨 150030; 2.吉林大学机械与航空航天工程学院, 长春 130025;3.东北农业大学食品学院, 哈尔滨 150030)

0 引言

课题组前期针对蛋壳和蛋膜的回收利用研制了鸡蛋壳膜分选装置,并进行了参数优化,达到了较好的分选效果,实现了废弃蛋壳膜分离后的分别收集[1-2]。为了使研究结果具有普遍适用性,满足厂家的不同需求,设计分选装置,提出分选装置的相似设计方法;同时为进一步方便用户运用该方法,对软件进行了二次开发,可自行设计出图纸并制造分选装置,既缩短设计周期,又降低生产成本。

相似理论在装置相似设计领域应用广泛[3-5]。研究结果显示[6-7],鸡蛋壳膜分选装置的相似设计中,旋风分离器及其内部气固两相流动为主要研究内容。文献[8-9]在流动参数和几何参数两方面分析了旋风分离器内流场的相似模化;文献[10]基于相似理论研究了用于石油化工领域的新型旋风分离器,对旋风分离器中的气固两相流动进行了模化分析;文献[11]对入口处不同颗粒分布的旋风分离器内气固两相流动进行了相似分析。目前研究仅针对旋风分离器中含有单种固相的气固两相流动进行了模化分析,而鸡蛋壳膜分选装置的旋风分离器中含有两种固相,且分选的是两种固相,尚未有针对此种旋风分离器的流场进行相似理论的研究和相似设计。

本文基于相似理论,以已研制的鸡蛋壳膜分选装置为模型,根据方程分析法获得相似准则。通过仿真与试验,对相似准则进行模化分析,探究临界垂直风速及其测量点、颗粒参数等单值性条件,建立分选装置相似设计方法。通过耦合仿真和原型试验,验证设计方法的正确性和可行性。采用VB语言对CATIA、AutoCAD进行二次开发,编写鸡蛋壳膜分选装置的相似设计程序。

1 鸡蛋壳膜分选装置

1.1 装置结构

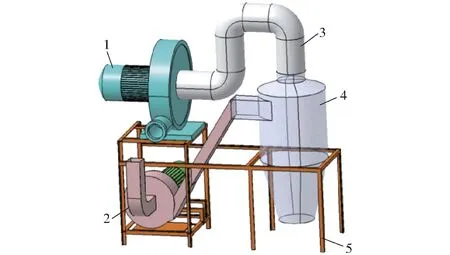

鸡蛋壳膜分选装置由负压风机、旋风分离器及喂料装置等组成(图1)。旋风分离器由喂料入口、上锥筒、直筒段和下锥筒组成,通过二次旋流方式对蛋壳膜进行分选,蛋膜从上出口经管道输送到负压风机出风口并收集,蛋壳在下出口直接收集[1]。

图1 鸡蛋壳膜分选装置Fig.1 Device collecting eggshells and eggshell membranes respectively1.负压风机 2.喂料装置 3.运输管道 4.旋风分离器 5.机架

1.2 工作原理

负压风机连接旋风分离器上出口,喂料装置连接旋风分离器入口,使旋风分离器内部生成双层旋流,内侧为中心高速上行气流,外侧为沿壁低速下行旋流。已经分离的蛋壳和蛋膜混合物经喂料装置进入旋风分离器,部分蛋膜受负压风机影响从旋风分离器上出口排出;蛋壳和其余蛋膜随外侧旋流向下运动至下锥筒段,逐渐接近中心旋流;因为蛋膜的漂浮速度小于中心旋流风速,蛋壳的漂浮速度大于中心旋流风速,所以蛋膜随内侧上升气流从上出口排出,蛋壳掉落至下出口排出。

2 相似准则

2.1 描述方程与单值性条件

旋风分离器内气相为空气,马赫数表示气体宏观运动的动能与气体内部分子无规则运动的动能比,是判断气体可压缩性的依据,公式为[12]

(1)

式中Ma——马赫数

v——流体速度,m/s

c——声速,m/s

当Ma≤0.3时,气体所受压力不足以压缩气体,流场为不可压缩流场。根据分析与计算,鸡蛋壳膜分选装置中最大风速为16.9 m/s,马赫数最大为0.049 7,因此分选装置内的空气为粘性不可压缩流体。分选过程符合质量守恒定律、动量守恒定律和能量守恒定律[13],即满足

divV=0

(2)

(3)

div(λgradT)=ρgg(V,grad(CpT))

(4)

式中p——压应力平均值,Pa

μ——气相动力粘度,Pa·s

V——气相速度矢量,m/s

g——重力加速度,m/s2

ρg——气相密度,kg/m3

ux、uy、uz——气相速度,m/s

λ——气相导热系数

T——工作温度,K

Cp——气相比热系数

蛋壳膜分选过程中,气相的单值性条件为气相密度、动力粘度、比热系数、导热系数以及分选装置工作参数。

固相为蛋壳和蛋膜颗粒,在进入旋风分离器后,随气流进行旋转运动,受质量力、空气阻力和曳力的影响,符合由牛顿第二定律所得的颗粒运动方程

(5)

式中us——固相颗粒速度矢量,m/s

C——阻力系数

K——与颗粒形状有关的系数,球体取0.5

n——指数变量

ms——固相颗粒质量,kg

ρs——固相颗粒密度,kg/m3

fs——固相颗粒迎风面积,m2

Vr——固相与气相相对速度矢量,m/s

Res——固相颗粒雷诺数

固相的单值性条件为蛋壳和蛋膜的粒径及密度、颗粒浓度以及入口处颗粒速度与气流速度比值。

旋风分离器一般从气相中分选单种固相或液相。在分选鸡蛋壳膜混合物时,旋风分离器内空气与蛋壳颗粒的运动与单固相的气固两相流动类似,不同的是蛋膜颗粒会随气流在旋风分离器内运动。

在旋风分离器中,蛋壳垂直方向受力为重力及气流对其作用力,为使蛋壳能下落至下出口排出,蛋壳颗粒所受垂直方向合力向下,即垂直向上气流速度应小于蛋壳颗粒漂浮速度。然而蛋膜颗粒需随双层旋流进行复杂运动,原型中的流场及蛋膜运动与模型相似,才可完成蛋膜的分选。

因此本文在保证蛋壳分选条件的基础上,分析旋风分离器内流场及蛋膜颗粒运动的相似准则。

2.2 分选装置相似准则

鸡蛋壳膜分选过程的描述方程为连续性方程、实际流体运动微分方程、导热方程和颗粒运动方程。由于原型与模型相似,原型也符合模型的描述方程,通过方程分析法得鸡蛋壳膜分选过程的基本相似准则[14-16]

(6)

(7)

(8)

(9)

(10)

(11)

式中u——气相速度,m/s

ds——固相颗粒粒径,m

l——结构尺寸,m

Fr、Re、Eu、A1、Stk、Pe为定值。

2.3 模化分析

2.3.1装置几何相似分析

旋风分离器的结构尺寸包括上出口、直筒段及下出口的直径和高度等,为保证几何相似,原型的旋风分离器结构尺寸应与模型相应的结构尺寸呈严格的比例关系。模型旋风分离器尺寸如表1所示。

表1 已研制的旋风分离器结构尺寸Tab.1 Parameters of developed cyclone separator mm

2.3.2气相单值性条件模化分析

空气密度、粘度系数、比热系数和导热系数主要受温度与压力影响,在分选装置的工作环境下,温度和压力的变化对这些气相参数影响极小,可认为这4个单值性条件为定值。

工作参数为装置运行时的入口水平风速和上出口垂直风速。由CFD-DEM耦合仿真和正交试验可得,最优参数组合为入口水平风速5.0 m/s、上出口垂直风速15.8 m/s。

经分析发现,旋风分离器上出口垂直风速随装置尺寸增大呈反比例趋势变化,应用至相似设计的仿真及试验中无法分选蛋壳和蛋膜,需引入新的单值性条件,完善相似准则。

通过前期研究结果,观察旋风分离器中蛋壳膜颗粒的运动情况,发现截面A(经入口几何中心的水平横截面)附近存在明显分选现象,因此截面A的垂直风速是影响分选效果的主要参数。截面A示意图如图2所示。

图2 截面A示意图Fig.2 Schematic of section A

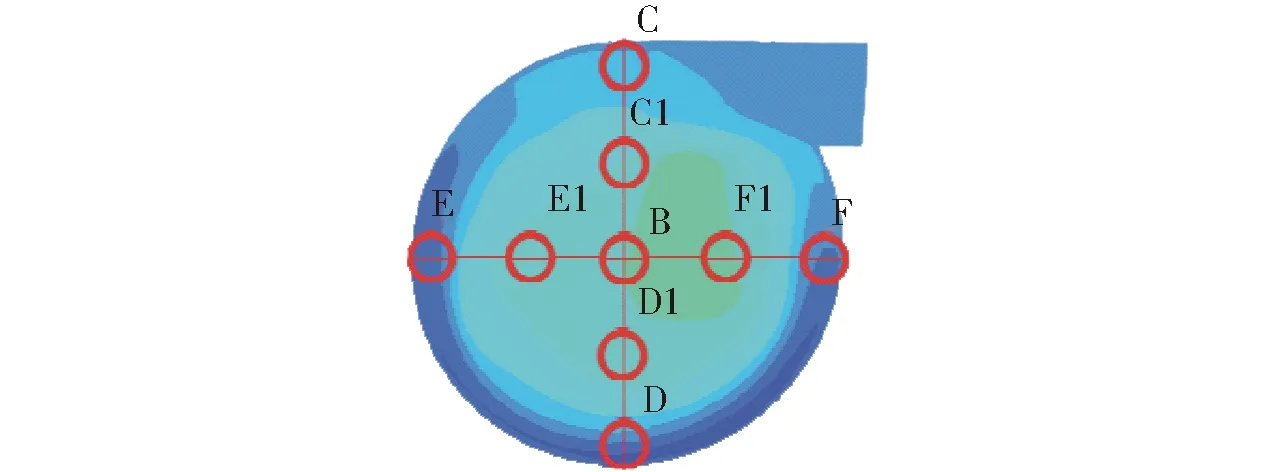

通过试验与仿真对截面A具体分析,发现点C1、D1、E1、F1存在明显的分选现象;同时也发现截面A内壁附近存在分选现象,通过等距法选取点B、C、D、E、F为测量点。因此选取多个测量点B、C、C1、D、D1、E、E1、F、F1,如图3所示。

图3 截面A测量点Fig.3 Measuring points of section A

确定测量点的方法:通过已研制的分选装置进行模拟仿真与试验,其中试验工作参数与仿真边界条件相同。当上出口垂直风速为14.6~17.0 m/s时,调节入口水平风速,使蛋壳和蛋膜在短时间内能够完成分选。获取1/2仿真进程时的各测量点垂直风速,并在试验中测量对应测量点的垂直风速。仿真与试验所得各点垂直风速如图4所示。

图4 各测量点垂直风速Fig.4 Vertical air velocities of measuring points

判定标准:在不同工况下,根据各测量点垂直风速是否处于蛋膜最大飘浮速度与蛋壳最小飘浮速度之间,选取最终测量点。

根据仿真与试验结果发现:在仿真中,当上出口垂直风速为14.6 m/s和15.5 m/s时,测量点C1的垂直风速不符合判定标准,其余仿真条件的测量点C1垂直风速均处于蛋膜最大飘浮速度与蛋壳最小飘浮速度之间;测量点D1和E1的垂直风速,在上出口垂直风速较小时,部分垂直风速满足条件,其他测量点的垂直风速均不满足要求。在试验中,测量点C1垂直风速均处于蛋膜最大飘浮速度与蛋壳最小飘浮速度之间。原因是截取的风速为进行1/2仿真进程时的风速,而不是平均风速,在整体仿真进程中有个别时间点的风速会超出判定范围;而试验中,认定在风速仪显示屏中持续或多次出现的示数为测量风速。在同一仿真中,截取1/4和1/3进程时的点C1垂直风速,均在判定范围内。

因此选取点C1垂直风速uc为新的气相单值性条件。当入口水平风速为5.0 m/s,上出口垂直风速为15.8 m/s时,点C1临界垂直风速为3.1 m/s。

2.3.3固相单值性条件

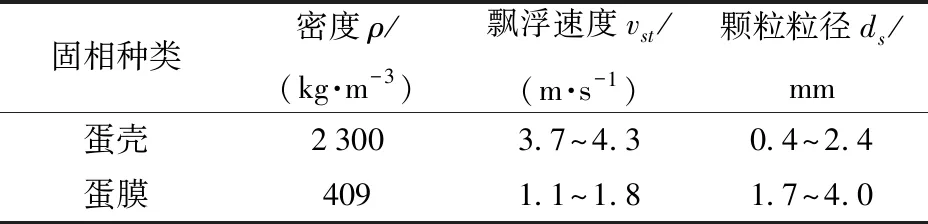

为实现相似设计,使相似准则满足实际情况,需代入固相颗粒的物理参数,通过测定试验得固相颗粒物理参数如表2所示。

表2 固相颗粒物理参数Tab.2 Physical parameters of solid phase particles

固相颗粒粒径相似,不仅需要相似的颗粒粒径范围,还要使颗粒粒径分布相似,即颗粒粒径中位数dm和均方差σ相似。

本文所述的分选装置仅用于分选鸡蛋蛋壳和蛋膜,因此固相密度为定值。

颗粒质量浓度计算公式为

(12)

式中cs——颗粒质量浓度,kg/m3

mas——混入颗粒质量,kg

Vag——混入空气体积,m3

ω——固体负荷率,kg/s

ui——入口水平风速,m/s

a——入口段宽度,m

b——入口段高度,m

其中固体负荷率决定了单位时间内通过旋风分离器入口段的蛋壳膜颗粒数量,固相浓度相似,即原型和模型中颗粒浓度相等。入口处颗粒速度与气流速度比值的相似比较容易实现,只需进料装置具有足够长的进料管,蛋壳和蛋膜在管中充分加速,这一单值性条件即可相似。

2.3.4相似准则模化分析

当应用雷诺准则(式(7))和佩克莱准则(式(11))进行相似设计时,得到的工作参数仅能使蛋壳从下出口排出收集,而无法保证蛋膜从上出口排出,无法实现鸡蛋壳膜分选装置的相似设计,因此不考虑雷诺准则和佩克莱准则。

弗劳德准则(式(6))表示颗粒沉降运动,欧拉准则(式(8))表示容器内的气体压降,其中截面平均风速、压降为气相运动对分选效果的主要影响参数,但难以测量,点C1垂直风速的测量方法简便,且更能反映气相运动对分选效果的影响,因此由点C1垂直风速代替欧拉准则和弗劳德准则。

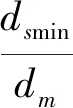

斯托克斯准则代表固相颗粒在旋风分离器中的运动,与颗粒惯性力和风阻有关,因此其中速度u为入口风速ui,尺寸l为旋风分离器直筒段直径D0。为反映惯性场与颗粒尺寸之间的影响,引入新的准则粒径中位数与旋风分离筒直筒段直径比dm/D0[17]。同时,当固相颗粒的粒径相似时,斯托克斯准则中指数变量n为1。

经分析得鸡蛋壳膜分选运动的相似准则及单值性条件,公式为

(13)

(14)

(15)

σ=A4

(16)

(17)

c=A6

(18)

uc=A7

(19)

式中c——颗粒浓度

uc——点C1垂直风速

A2、A3、A4、A5、A6、A7为定值。

3 分选装置设计方法

在鸡蛋壳膜分选装置的相似设计中,入口水平风速和点C1垂直风速为工作参数,固体负荷率为需求参数。通过需求参数和相似准则计算得入口水平风速,点C1垂直风速取在3.1 m/s附近,机架和负压风机根据场地等实际因素搭建。设计方法及步骤如下:

首先,根据式(13),可知斯托克斯准则数为定值,入口水平风速与旋风分离器结构尺寸成比例,得到入口水平风速与旋风分离器结构尺寸的比例关系。

其次,根据式(18),可知颗粒浓度为定值,固体负荷率为已知量,由式(12)得旋风分离器的喂料入口尺寸。

最后,原型旋风分离器的各尺寸与模型对应尺寸比值相同,通过入口段尺寸得到旋风分离器的全部尺寸,并根据喂料装置和负压风机的型号尺寸等实际因素设计机架;并由式(13)得到入口水平风速。

3.1 基于仿真的设计方法验证

为验证相似设计方法的正确性与可行性,针对固体负荷率为6、12、18、24 kg/s的情况,根据上文提出的设计方法,计算仿真参数和旋风分离器的结构尺寸并建立仿真模型。设置监测面,通过CFD-DEM耦合仿真[18-22],观察蛋壳和蛋膜颗粒运动轨迹,获取颗粒通过监测面的数量并计算蛋壳膜颗粒捕获率,进行验证。

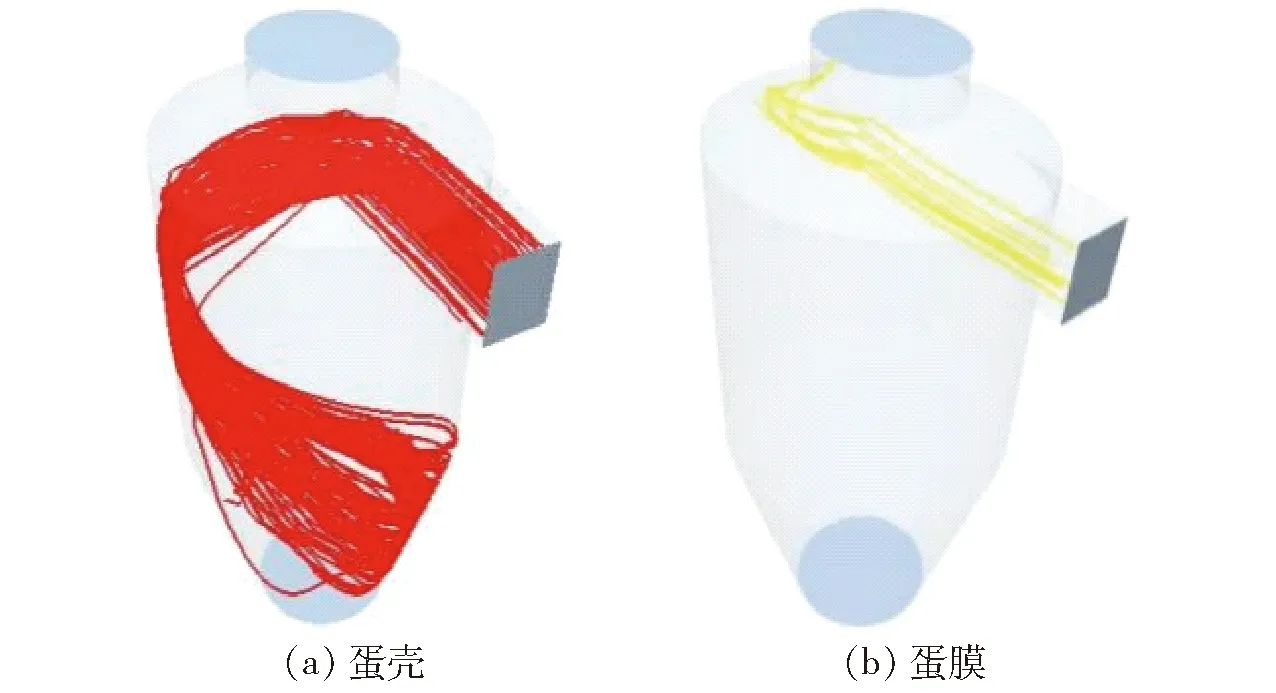

当固体负荷率为6 kg/s时,直筒段直径为 690 mm,其他尺寸等比例放大,入口水平风速为 9.1 m/s,点C1垂直风速为3.1 m/s。蛋壳和蛋膜轨迹如图5 所示。

图5 固体负荷率为6 kg/s时蛋壳膜仿真轨迹Fig.5 Simulation tracks of eggshells and eggshell membranes when solid load was 6 kg/s

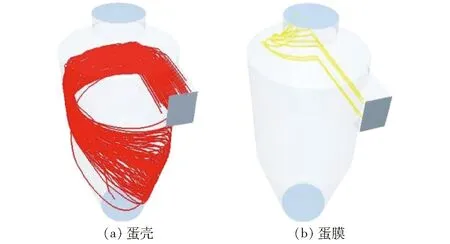

当固体负荷率为12 kg/s时,直筒段直径为 870 mm,其他尺寸等比例放大,入口风速为11.4 m/s,点C1垂直风速为3.1 m/s。蛋壳和蛋膜轨迹如图6所示。

图6 固体负荷率为12 kg/s时蛋壳膜仿真轨迹Fig.6 Simulation tracks of eggshells and eggshell membranes when solid load was 12 kg/s

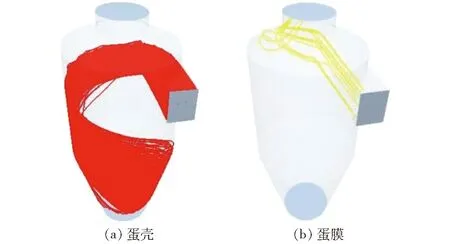

当固体负荷率为18 kg/s时,直筒段直径为 996 mm,其他尺寸等比例放大,入口风速为13.1 m/s,点C1垂直风速为3.1 m/s。蛋壳和蛋膜轨迹如图7所示。

图7 固体负荷率为18 kg/s时蛋壳膜仿真轨迹Fig.7 Simulation tracks of eggshells and eggshell membranes when solid load was 18 kg/s

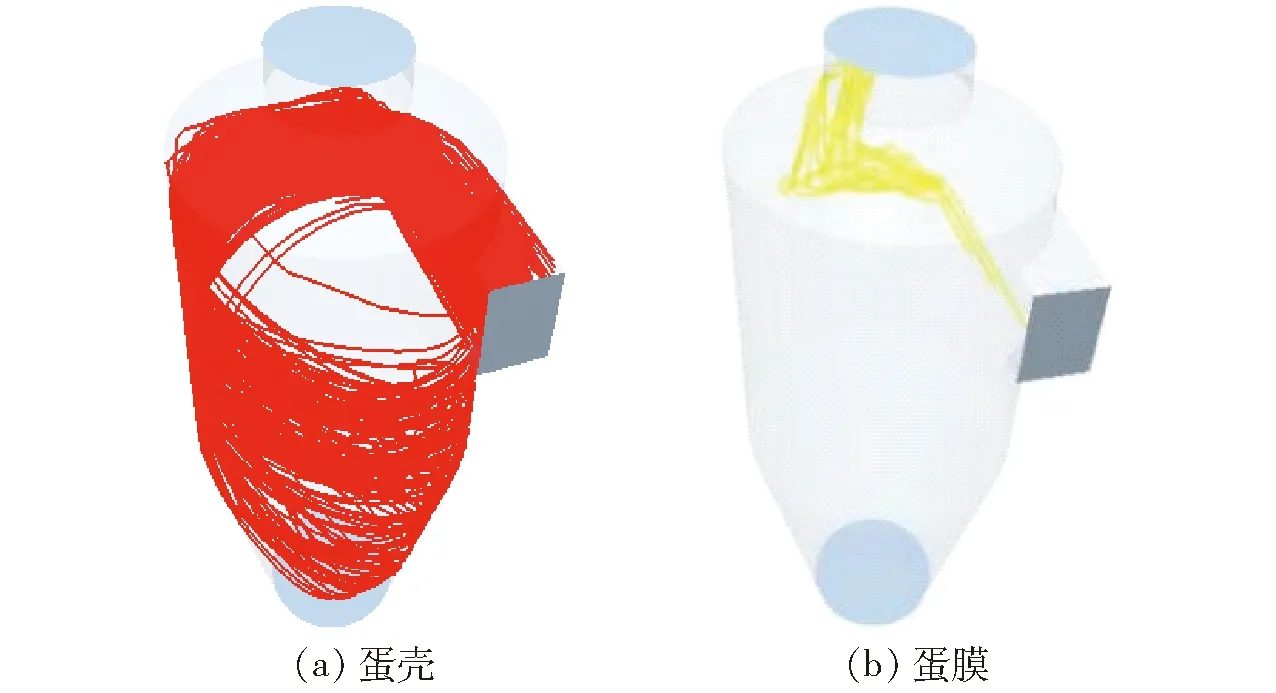

当固体负荷率为24 kg/s时,直筒段直径为1 096 mm,其他尺寸等比例放大,入口风速为 14.4 m/s,点C1垂直风速为3.1 m/s。蛋壳和蛋膜轨迹如图8所示。

图8 固体负荷率为24 kg/s时蛋壳膜仿真轨迹Fig.8 Simulation tracks of eggshells and eggshell membranes when solid load was 24 kg/s

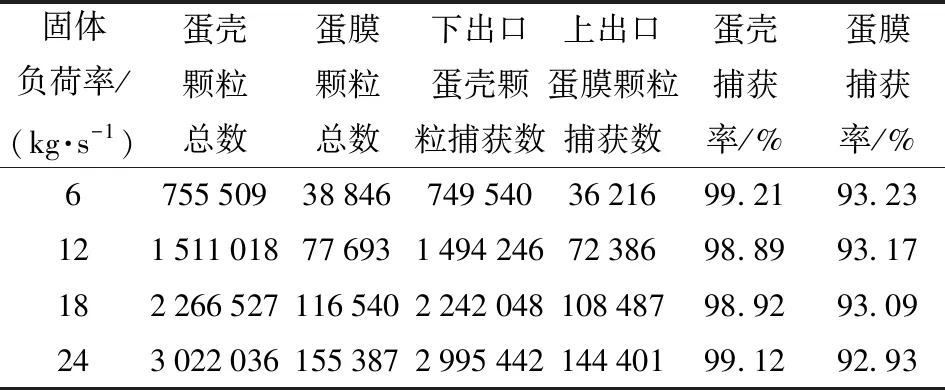

仿真前,在旋风分离器上、下两出口设置监测面,上出口监测面用于监测蛋膜颗粒移除情况,下出口监测面用于监测蛋壳颗粒移除情况,计算得蛋壳和蛋膜颗粒的捕获率,以上4种固体负荷率情况下的蛋壳和蛋膜颗粒捕获率如表3所示。

表3 蛋壳和蛋膜颗粒捕获率Tab.3 Capture rate of eggshell and eggshell membrane particles

根据仿真得出,在4种固体负荷率的情况下,极大部分蛋壳颗粒从下出口移除收集,大多数蛋膜颗粒从上出口移除收集,其余蛋膜颗粒随蛋壳颗粒由下出口移除;随着固体负荷率增长,蛋膜颗粒捕获率会较小程度地下降,原因是在耦合仿真中设置了颗粒间相互作用,蛋壳颗粒远多于蛋膜颗粒,随着固体负荷率提高,颗粒数量差进一步增大,使得更多的蛋膜颗粒被迫随蛋壳颗粒由下出口排出。同时验证得:通过上文设计方法得出的工作参数和旋风分离器,可用于蛋壳和蛋膜的分选。

3.2 基于台架试验的设计方法验证

选取固体负荷率为2.592 kg/s、入口水平风速为6 m/s、点C1垂直风速3.1 m/s为试验条件,搭建放大为1.2倍的鸡蛋壳膜分选装置试验台,如图9所示。

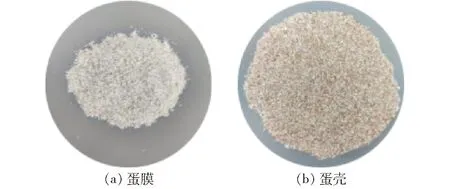

为使试验结果不受蛋壳和蛋膜分离率的影响,分选材料应为纯净蛋壳和蛋膜的混合物[1]。将分离的混合物喂入鸡蛋壳膜分选装置中,调节上出口风速小于正常分选风速临界值,在上出口收集得到纯净的蛋膜,并多次分选保证蛋膜纯净度;调节上出口风速大于正常分选风速临界值,在下出口得到纯净的蛋壳,多次分选保证蛋壳纯净度。单个鸡蛋的蛋壳与蛋膜质量比为96.657∶3.343[2],将纯净的蛋壳和蛋膜以该质量比进行混合作为试验材料。

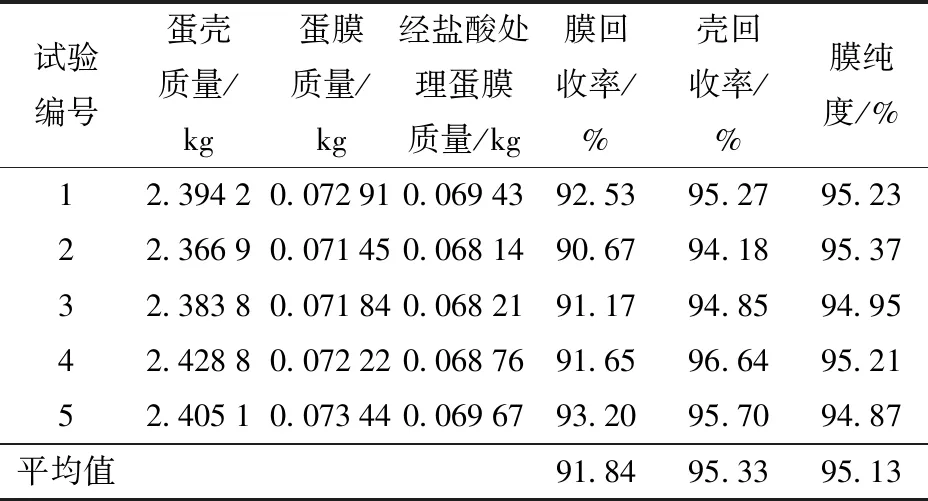

进行5次重复试验,验证鸡蛋壳膜分选装置设计方法的正确性和可行性,分选所得蛋壳和蛋膜如图10所示,试验结果如表4所示。

表4 验证试验结果Tab.4 Verification test results

图10 分选所得蛋壳和蛋膜Fig.10 Eggshell and eggshell membrane collected respectively

验证试验结果:当固体负荷率为2.592 kg/s、入口水平风速为6.0 m/s、点C1垂直风速为3.1 m/s时,蛋壳回收率为95.33%,蛋膜回收率为91.84%,蛋膜纯度为95.13%。蛋壳膜回收率和蛋膜纯度较好,验证了设计方法的正确性和可行性。

3.3 验证结果分析

以仿真所得蛋壳和蛋膜颗粒捕获率平均值为基准,对比验证试验各组蛋壳和蛋膜回收率,对比数据如图11所示。

图11 仿真与试验验证结果对比Fig.11 Comparison of simulation and test results

对比发现,试验中蛋壳回收率均远低于仿真中的蛋壳捕获率,而试验中蛋膜回收率与仿真中蛋膜捕获率相近。其原因与蛋壳颗粒质地较脆这一性质相关,在试验中蛋壳颗粒与送料叶片和管道内壁碰撞,颗粒间也存在相互作用,使得更多蛋壳颗粒呈粉末状,从各出口排出后无法被收集,而蛋膜韧性高,不易粉碎,损失小;在仿真中仅考虑颗粒与颗粒、颗粒与装置材料的相互作用,而无法设置蛋壳膜颗粒粉碎情况,因此蛋膜回收率与捕获率相近,仿真中的蛋壳捕获率相对较高,且接近100%,而试验中蛋壳回收率平均值为95.33%。

4 鸡蛋壳膜分选装置设计程序

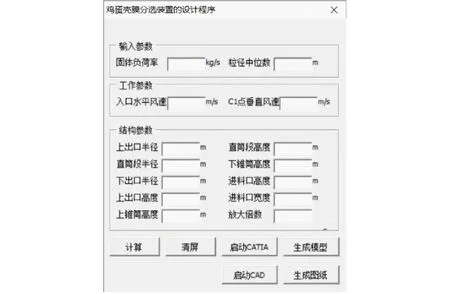

Visual Basic 6.0是一款可视的编程软件,可设置操作界面,实现人机交互;CATIA是当前最为常见且便捷的建模软件之一,AutoCAD是应用广泛的制图软件,均自带宏功能且具有与Visual Basic 6.0相通的编程语言[23-25]。为更加便捷地应用本文提出的相似设计方法,利用Visual Basic 6.0 对CATIA、AutoCAD二次开发,编写分选装置的相似设计程序,实现鸡蛋壳膜分选装置的快速设计。

开发过程包括开发前准备、设计人机交互界面、启动CATIA/AutoCAD、计算输出参数、创建三维模型和绘制二维图纸。为了在编写程序时可直接调用CATIA、AutoCAD的相关功能,在编写程序前需引用Visual Basic 6.0中与CATIA、AutoCAD相关的全部工程。

(1)人机交互界面

人机交互界面(图12)的设计应符合模块化、一对一的设计理念,因此将数据分为输入参数、工作参数和结构参数3个模块,其中工作参数和结构参数均为输出参数。输入固体负荷率和蛋膜粒径中位数后,计算得到鸡蛋壳膜分选装置中旋风分离器的结构参数和工作参数;点击启动键,启动CATIA和AutoCAD;待软件开启后点击生成模型键即可得到旋风分离器的三维模型和二维图纸。

图12 人机交互界面Fig.12 Human-computer interaction interface

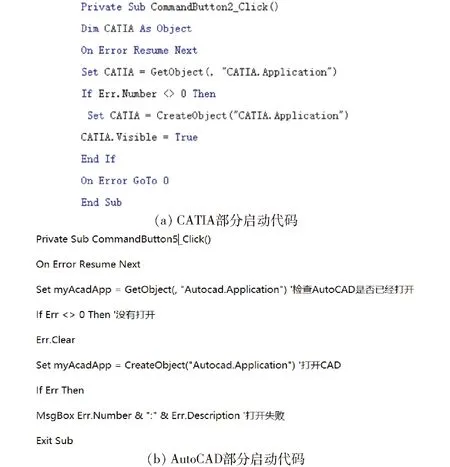

(2)CATIA、AutoCAD启动

基于Visual Basic 6.0对CATIA、AutoCAD二次开发是进程外应用程序的开发方式,利用命令按钮获取并启动CATIA、AutoCAD,软件部分启动代码如图13所示。

图13 启动代码Fig.13 Startup code

(3)输出参数、三维模型和二维图纸

设定固体负荷率为输入参数,根据设计方法计算入口水平风速、测量点C1垂直风速和旋风分离器结构参数,各参数间关系如图14所示。为使所得参数更准确,同时设定蛋膜粒径中位数为输入参数。

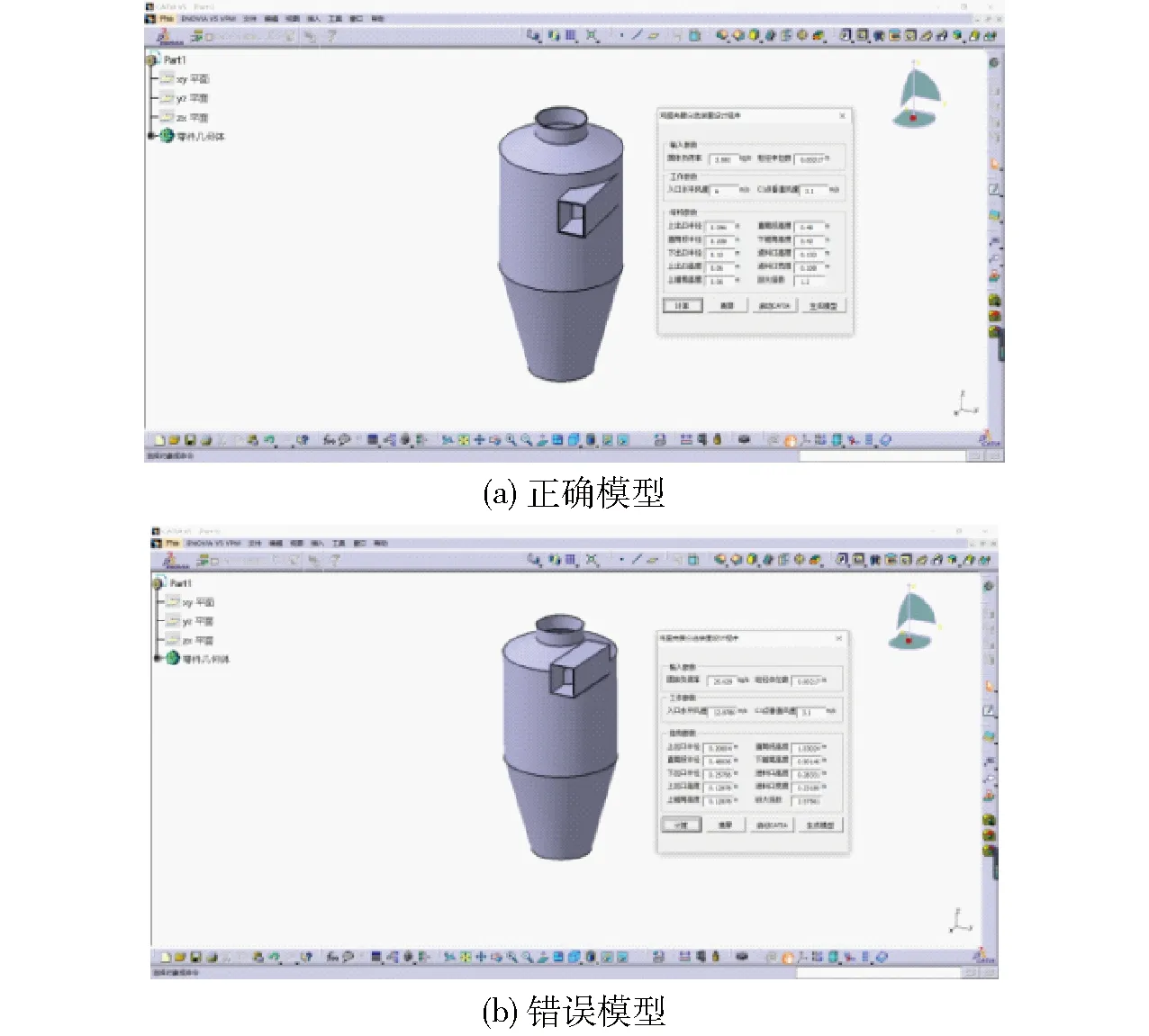

通过编程指令调动CATIA及AutoCAD的绘制操作,构建旋风分离器模型。

构建模型编程顺序为:①根据尺寸参数,绘制上出口、上锥筒、直筒段和下锥筒的草图,设置中心线并构建旋转体,旋转角度为180°。②以草图中直筒段上边及右边为定位基准,绘制入口草图,构建凸台。③选定上出口上表面及入口外表面,进行抽壳操作。

当编写入口约束条件的顺序不正确时,旋风分离器结构参数在达到某一临界值后会产生错误的入口定位。若入口约束编程顺序不正确,当尺寸参数未达到模型出错的临界值,生成的模型如图15a所示;当结构参数超过模型出错的临界值,生成的模型如图15b所示。

图15 自动生成的模型Fig.15 Automatically generated models

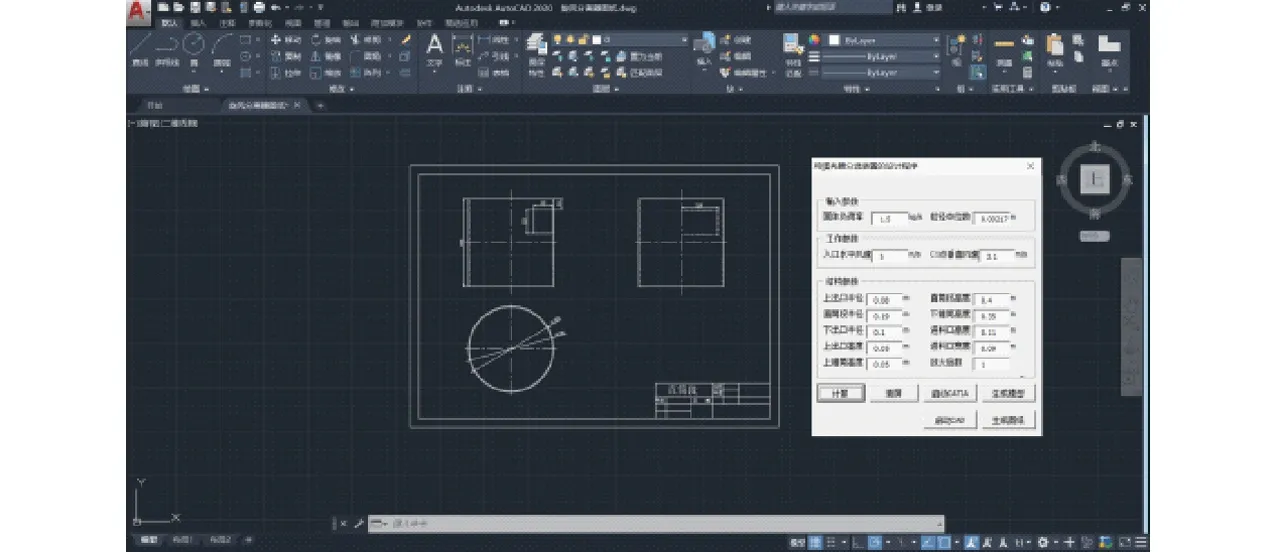

绘制二维图纸的操作包括图框绘制、实体线绘制、虚线绘制、划分图层。以直筒段为例,自动生成二维图纸,如图16所示。

图16 自动生成的图纸Fig.16 Automatically generated drawing

5 结论

(1)通过相似理论建立了鸡蛋壳膜分选过程的基本相似准则;经模化分析,得到点C1垂直风速、粒径中位数及均方差等单值性条件,确立了分选装置的设计方法,实现鸡蛋壳膜分选装置的相似设计。通过耦合仿真与验证试验,验证了鸡蛋壳膜分选装置相似设计方法的正确性与可行性。

(2)利用Visual Basic 6.0对CATIA、AutoCAD进行二次开发,编写了相似设计程序,具有计算工作参数及尺寸、启动建模软件、自动生成三维模型和绘制二维图纸的功能,实现了鸡蛋壳膜分选装置的快速设计。

(3)通过本文的相似设计方法及设计程序,可根据工厂的不同需求快速设计鸡蛋壳膜分选装置,并得到工作参数,促进了装置的工厂化应用。同时也可为旋风分选其他两种固相的研究提供参考。