基于数字孪生的生产线分布式近物理集成调试方法

邓文顺,刘 强,赵荣丽

(广东工业大学 省部共建精密电子制造技术与装备国家重点实验室,广东 广州 510006)

传统自动化设备及生产线的开发模式是从机械设计、电控设计最后到软件验证的串行模式。在此模式下,各级设计问题只有到了集成调试阶段才会逐渐暴露出来,因为自动化生产线设计方案的最终验证,需要将各单元设备集成起来,架设管控系统,实行联调联试,而自动化生产线所需设备通常由不同厂家提供,存在异构异型、控制器与通讯接口不尽相同的问题。除此以外,专机设备之间、中间设备与专机设备之间需要协同作业,存在频繁通讯的需求,这对整线的集成提出极高的要求。对于一些大型或超大型的生产线而言,为了避免集成测试周期过长,以及降低资金与场地占用成本,在整线送到客户企业前,总是希望将不同供应商的设备之间、设备与整线之间进行异地分段式调试 (通讯测试、控制网络测试、整线作业测试)。目前,尚缺少这种异地分段式的调试方法。

数字孪生 (digital twins, DT) 是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。本文基于数字孪生技术,提出一种在设计阶段可进行生产线分布式近物理集成调试的方法,即在设计阶段搭建物理实体的数字孪生模型,根据工艺过程对数字模型进行逻辑动作指令编辑,并加载可编程逻辑控制器 (programmable logic controller,PLC),搭建虚拟控制网络,形成实物模型的孪生体,可模拟碰撞、滑移、跌落、变形等物理变化过程的高逼真近物理仿真。该方法支持多供应商设备异地分段式的空载集成调试,可应用于生产线规划、设计到工程实施和验收。利用近物理仿真技术可提前完成部分逻辑验证和控制测试任务,并进行异地集成调试,而不必等实物设备制造完成,快速排除设计错误、规避集成瓶颈,同时实现自动化生产线并行设计,缩短生产线设计、调试、验证周期和降低开发成本。

1 制造系统调试方法

1.1 调试方法介绍

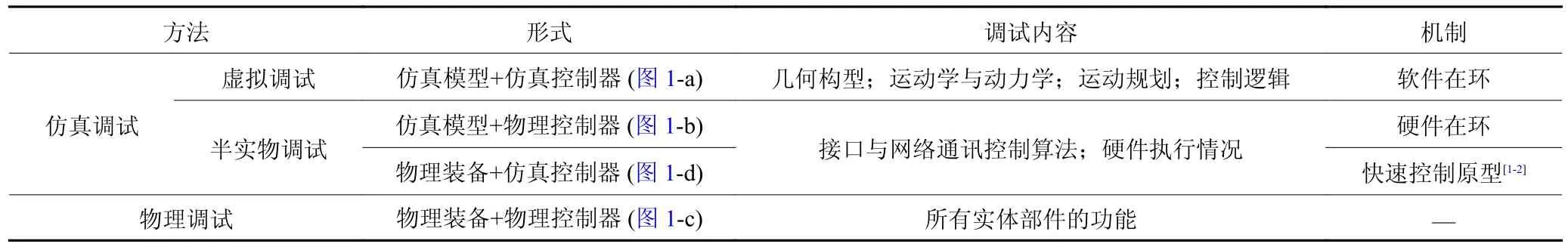

制造系统的调试可以分为虚拟调试、半实物调试和物理调试3 种,三者之间的区别如图1 和表1所示。特别地,各研究对于“软件在环 (software in the loop, SIL) 、硬件在环 (hardware in the loop, HIL)”和“虚拟调试 (virtual commissioning, VC) 、半实物调试 (semi-physical commissioning, SPC) ”的定义和对应关系见解不一,为避免歧义,本文将依据表1进行归类。显然,物理调试是最为有效的调试方式,但是会伴随着周期长、高成本和高风险的代价。对单台设备进行物理调试,需要等待设备制造和控制系统开发都完成才能开始执行,而在调试过程中,每次调试后都需对各单元进行复位,且操作不当或控制逻辑错误都会造成实际损失。

表1 制造系统调试方法的区别Table 1 Differences among manufacturing system commissioning methods

图1 制造系统集成调试方法Figure 1 Integrated commissioning methods of manufacturing systems

随着数字孪生技术不断发展完善,其典型应用之一的虚拟调试技术被越来越多的制造业企业应用到实际研发中。该技术允许在虚拟环境中对仿真模型进行机械运动、工艺仿真和控制逻辑调试等任务的早期验证与优化,减少物理样机和物理试验的数量,从而降低产品研发和试制成本,提高研发效率。虚拟调试利用仿真模型对制造系统的自动化控制部件进行规划、调试和验证,而半实物调试则是进一步利用物联网技术将硬件连接到仿真模型中,后者能更加准确地模拟制造系统的运行状态,具有较高的置信度[3]。然而,就目前技术而言,由于无法完全孪生物理空间的所有扰动情况,仿真结果理论上都是不准确的。原因是因环境变化、信号波动、零部件受损等因素而引发的系统扰动情况难以准确预测和孪生。因此,为了保证准确性,物理调试是一个不可避免的过程,而借助仿真的调试方法能减少昂贵的物理调试的时间和成本,三者相辅相成。

1.2 国内外研究现状

目前仿真调试技术相对比较成熟,市面上已经出现了许多性能良好的仿真调试软件,比如西门子的Tecnomatix 软件工具、罗克韦尔的Emulate3D 和美云智数的MIoT.VC 等软件。除了成熟的仿真调试软件外,许多学者也对仿真调试技术展开了研究。

Ruzarovsky 等[4]采用西门子Tecnomatix 工具和基于事件仿真的方法模拟机器人离线程序和PLC 代码的控制过程,实现机器人分拣不良品的控制逻辑调试与验证。Vermaak 等[5]通过仿真调试来规划、验证和优化可重构装配系统,肯定仿真调试是预测系统运行方式、提早验证系统代码和纠正设计缺陷的绝佳工具。他们首先利用DELMIA 软件规范建模虚拟设备并通过虚拟调试确保虚拟设备的行为逻辑正确;然后采取半实物调试实际控制器的逻辑和执行情况;最后通过物理调试来验证仿真调试的结果。Berger 等[6]阐述柔性制造系统的仿真调试是一项需要在不同的软件环境中对低级和高级控制功能进行建模并通过特定接口连接它们的复杂任务,针对性地提出用于高级控制虚拟调试的通用柔性制造系统车间仿真方法。Hofmann 等[7]描述了实现仿真调试的一般策略,并举例说明如何将基于PDCA(Plan-Do-Check-Action) 的仿真调试方法应用到物流控制的教育实践中。

Dahl 等[8]提出基于模型迭代的虚拟调试框架(integrated virtual preparation and commissioning,IVPC),该框架在生产准备、控制系统实现和虚拟调试阶段之间共享相同的系统虚拟模型,并在整个开发过程中使用这些模型进行验证。他们指出,使用虚拟调试的主要目的除了能缩短调试周期之外,还应具备持续测试的能力以更好地应对后期的更改。于是,在之后的研究中,Dahl 等[9]提出一种基于机器人模型及其程序的行为、控制逻辑自动建模方法,并利用虚拟调试工具对结果进行持续分析和仿真验证,以测试方法的可靠性。Schamp 等[10]介绍一种在3D 虚拟模型中嵌入相关功能逻辑的规范表述的方法,实现控制逻辑的自动验证和模型复用,从而进一步自动化虚拟调试步骤。他们尝试在后续的研究中采用自动代码生成的方法来进一步缩短虚拟调试的周期,致力于减少工业自动化项目在虚拟调试阶段所需的人工工作量。

王春晓等[11]基于数字孪生提出一种机床多领域物理模型的虚拟调试解决方案,搭建了虚拟调试平台,通过建立机床虚拟模型,从性能和功能两个方面分别进行虚拟调试实验,验证了方案的有效性。禹鑫燚等[12]基于.Net 插件框架,开发了面向智能制造生产线的交互式虚拟调试系统,并在RoboDK软件中搭建三维模型进行虚拟调试以对工控设备程序设计的准确性进行验证。郑魁敬等[13]针对工业自动化生产线中的PLC 和ABB 机器人开发了集成控制软件,并进行虚拟调试验证集成控制系统的有效性。

2 分布式近物理集成调试方法

为了保证整线调试结果的准确性,实物在环的调试方法 (半实物调试和物理调试) 是必要步骤,然而,组成生产线的装备通常来自不同的异地制造商,为了避免整线集成调试时出现设计错误、接口与协议不兼容等问题,优先执行分布式近物理集成调试是非常重要的,可快速排除设计错误、规避设备兼容性问题,极大提高设计效率,降低设计成本。

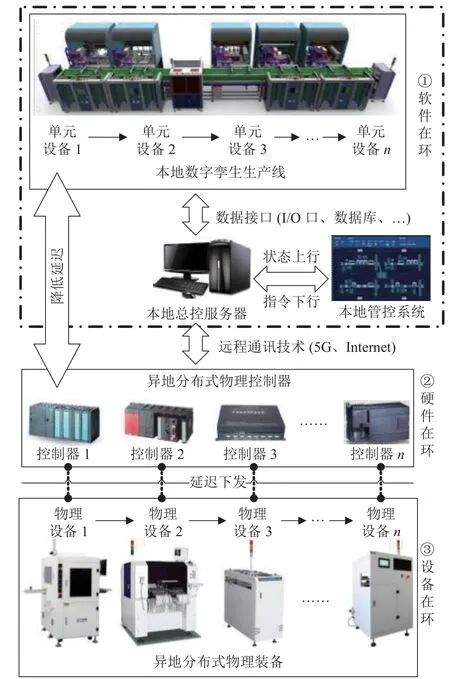

2.1 分布式近物理调试方法的总体框架

分布式近物理集成调试方法利用数字孪生模型对分布在异地的物理装备进行近物理仿真,同时可基于数字孪生技术进行虚实同步调试,主要有3 个步骤:1) 设计方案的虚拟调试;2) 控制器的半实物调试;3) 虚实同步的设备在环调试。其中,步骤1)是针对异地分布式设备的数字化集成与调试;步骤2) 和3) 是在数字化集成的基础上进行虚实结合的实物在环仿真调试。如图2 所示,该方法融合了制造系统的3 种调试方法。在设计阶段进行软件在环调试,搭建本地孪生生产线,对设计方案进行近物理仿真调试,验证各单元设备间运动逻辑正确性,规避设计错误。在调试阶段首先进行分布式硬件在环调试,通过本地总控服务器以及远程通讯技术实现本地孪生生产线与异地分布的单元设备互联,分别将异地控制器1、异地控制器2、 ……、异地控制器n连接到本地孪生生产线,并进行通讯协议、控制逻辑的虚拟调试。然后进行分布式设备在环调试,将异地单元设备1、异地单元设备2、 ……、异地单元设备n与本地孪生生产线互联,以三维可视化的多视图联动方式[14]来监控物理调试的实际情况,实现分布式近物理集成调试和虚实同步,再次验证生产线接口、控制逻辑、通讯协议兼容性,充分保障实物设备产线搭建时无设计错误,无兼容性问题,无控制逻辑错误。采用分布式近物理调试方法,不同厂商提供的设备可以分别、分时、异地与整线进行在线集成调试,脱离地域、场地和时空的限制,在分布式设备集成整线之前并行完成设备控制逻辑、生产线管控逻辑的集成调试与验证,减少现场调试次数,缩短项目周期,降低开发成本。

图2 分布式近物理集成调试方法Figure 2 The distributed approximate physical integrated commissioning method

采用生产线分布式近物理集成调试方法使得仿真调试和物理调试同步进行,将串行设计变为并行设计,随着产线开发进度的推进,反复调试迭代的置信度也将逐渐提高,同时降低开发周期和成本。该调试方法支持多次调试来迭代优化管控系统的逻辑,可利用迭代后的控制程序来控制仿真模型的执行,也可利用设备迭代设计后的三维模型来快速重构仿真模型。设计阶段调试完成的仿真模型还能用于生产线后续运营阶段的监控和维护阶段的调试[15],充分利用资源,减少冗余浪费。

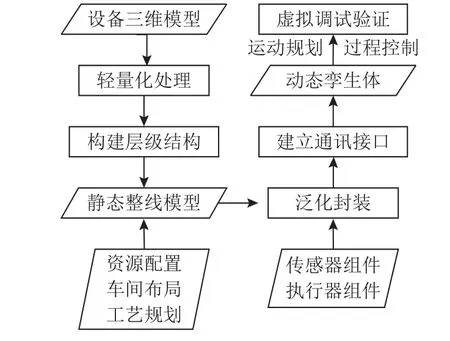

2.2 设计方案的虚拟调试

为了能在虚拟空间中进行有效的调试工作,建立高保真的数字孪生模型是关键的一步,该模型将贯穿整个调试周期。考虑到生产线集成调试是一个反复迭代优化的过程,需要对一些共性模块进行参数化与变量化建模,例如,执行部件 (变频电机、伺服电机、气缸等) 、传感器件 (激光传感器、限位开关等) 和标准化机床等,使生产线的孪生模型具备一定的重构调整能力以应对多变的控制逻辑。此外,孪生模型的信号模拟、动态驱动以及通讯接口都应该与物理装备保持一致,这样才能使用孪生模型进行后续的实物在环调试。设备的控制程序主要根据不同类型的输入/输出值来完成一系列操作,为此,通过预先封装相应的输入触发函数和输出功能函数,赋予孪生模型近物理的驱动逻辑功能,以满足可编程逻辑控制器 (programmable logic controller,PLC) 的控制需要。对于孪生模型的控制模拟,可以通过PLC 仿真器模拟的控制程序或仿真软件的动作脚本实现,这也是最常见的虚拟调试方式。搭建生产线数字孪生模型并实现虚拟调试的具体步骤如图3 所示。

图3 数字孪生建模及虚拟调试Figure 3 Digital twins modeling and virtual commissioning

与单机设备的调试不同,生产线的集成调试不仅需要关注各设备的控制情况,还需要调试生产线的物料流转、设备异构集成等问题。为了保证生产线在上线后能按时保量地完成作业任务,还需对生产线的整体性能以及产线管控系统的功能进行调控与优化。为了尽可能还原实物,在孪生模型中注入异常扰动,随机产生设备故障情况,模拟设备远程故障诊断与维护情况的执行。通过产线管控系统下发过程控制指令来驱动生产线的孪生模型,以如图2所示的“软件在环”方式,调试生产线设计方案所呈现的物流情况和产线性能,同时检验管控系统和各个异构设备模型的通讯接口的数据通讯情况,避免发生数据丢失。后续的实物在环调试步骤也将集成产线管控系统对生产线的流程控制进行反复验证,以使调试结果更加趋近物理调试结果。

2.3 控制器的半实物调试

控制程序在计算机仿真中运行的程序扫描时间和在真实PLC 中是不一样的,并且仿真器模拟的功能有限,对程序的调试不够全面。因此,对于复杂场景的集成调试,利用PLC 仿真器进行虚拟调试难以保证结果的准确性,而硬件在环的半实物调试能在此基础上弥补不足。

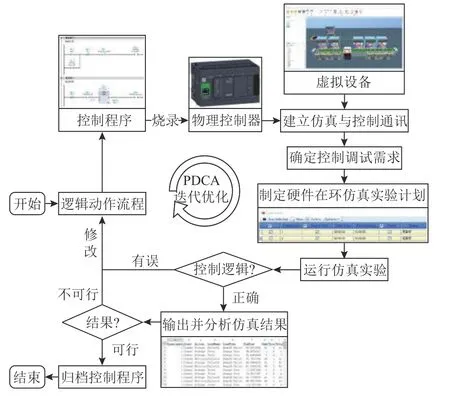

本地总控服务器负责接收各个孪生设备的传感信号,并通过通讯网络分发传输到各个异地设备控制器中;设备控制器接收到传感信号后,根据程序逻辑输出执行信号,上传到服务器并转发到孪生模型中执行动作控制,实现如图2 所示的分布式硬件在环调试,再次调试验证系统的过程控制逻辑。基于数字孪生的半实物调试迭代过程如图4 所示。1) 选定PLC 控制器和通讯协议,确定输入输出设备及点位地址,设计控制程序。2) 烧录程序,建立设备孪生模型与物理控制器的通讯并绑定点位。3) 明确设备的执行部件和工艺参数,确定控制需求,配置控制方案。4) 按照需求制定仿真实验,为控制程序运行创造必要的环境条件,设备孪生模型模拟PLC 控制器的输入信号 (仿真输出信号),控制程序反馈输出信号 (仿真输入信号),实现闭环的半实物控制调试。5) 运行仿真实验,验证控制逻辑是否正确,输出结果,并分析是否满足需求;否则,反复执行PDCA 循环,迭代优化控制逻辑。6) 调试验证无误后,归档控制方案,用于后续近物理调试与现场整线集成。

图4 半实物调试迭代优化流程Figure 4 The iterative optimization process for semi-physical commissioning

各设备控制逻辑经过上述PDCA 循环迭代后,将最终优化的程序归档并烧录到异地设备控制器中,最终完成整线全部设备的控制逻辑调试、迭代、优化与验证。

2.4 虚实同步的设备在环调试

硬件在环调试难以真实还原现场调试的环境和一些扰动因素,并且部分设备可能处于异地,无法直接对实物设备进行最直接的物理调试验证。为此,通过虚实结合的设备在环方式,远程监控异地设备的真实调试情况。虚实对象在环的调试方式为传统的物理调试提供保护,同时也弥补了仿真调试的不足。

经过前面步骤的多次调试,异地设备的控制逻辑已有效解决绝大部分的错误,当其装配完成后,将它连接在环,接受实体控制器的控制,实现可视化的虚实同步调试。1) 利用虚实同步技术和远程通讯技术,将生产线孪生模型的传感信号传送给异地PLC 控制器,执行控制程序逻辑,并将执行器的控制信号发送到孪生模型和物理装备,驱动响应部件的运动,达到虚实同步效果。2) 对于异地设备,异地控制器延迟下发运动控制信号,并尽量消除异地控制器与本地孪生模型的通讯延迟,以保证孪生体超前运动,在本地监控发现问题时能及时中断异地设备的动作,避免实物设备误动作产生损失。将异地设备逐个分布式连接在环,或者生产线全部设备都连接上环,更进一步调试验证控制系统的运动逻辑和管控系统的过程逻辑,提高分布式集成调试的置信度,为后续提供更有效的参考。

3 基于数字孪生系统的电机装配线分布式近物理集成调试应用

3.1 数字孪生系统

生产线分布式近物理集成调试需要一款能实现近物理仿真且具备多种通讯协议接口的制造系统集成调试平台,本文基于数字孪生系统 (digital twins system, DTS) 进行电机装配线分布式近物理集成调试的应用研究。DTS 集成了Bullet 物理引擎,具备碰撞检测功能,可以模拟重力、摩擦力、加减速、冲力等对控制系统和物料造成的影响,能构造出一个近似现实场景的孪生场景,这对于时序关系要求严格的生产线集成调试具有重要意义。DTS 使用Java 语言开发,允许用户使用Java 及其丰富的开源代码库来进行二次开发,丰富系统平台的功能。针对集成调试,该软件可以划分为三维仿真模块、通讯控制模块和性能分析模块3 个主要模块。

1) 三维仿真模块为用户呈现较为逼真的三维模型,能使用Java 动作脚本或PLC 控制程序来驱动模型。该模块预置了丰富的设备、工业组件模型库,也允许用户封装定制化设备组件,支撑生产线数字孪生模型的快速构建。

2) 通讯模块集成了部分通讯协议,例如Modbus、S7、TCP/IP 和OPCUA 等,允许用户使用Java 语言编写需要的协议接口。该模块为虚拟/物理控制器与执行引擎之间建立通道,实现物理装备与孪生模型之间的交互操作以及PLC 逻辑验证。

3) 性能分析模块能统计生产线数字孪生模型的运行数据,供用户分析方案的优劣,调试优化生产线的设计和系统的过程控制逻辑。

3.2 案例应用

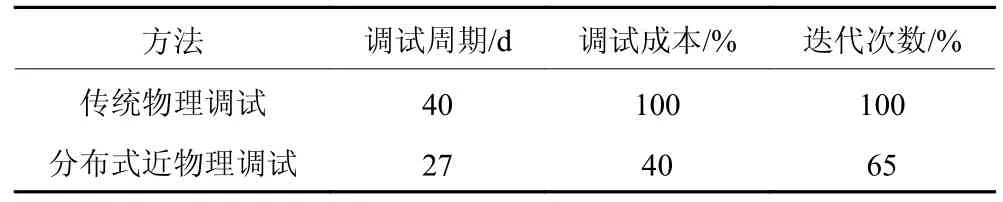

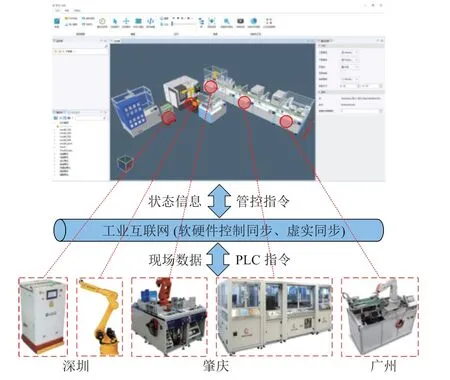

本文以DTS 平台为工具,以电机装配线为案例研究分布式近物理集成调试方法的有效性,如图5所示。装配线的单元装备分别来自于不同地方,对异地单元设备分别进行软件在环、硬件在环、设备在环的调试:利用DTS 搭建电机装配线数字模型,对数字模型进行虚拟调试,验证设备的动作及逻辑;采用虚拟平台对各供应商厂家所提供的单元设备控制器进行调试,验证控制系统逻辑及系统兼容性;最后数字化整线上对应的设备模型与异地实物模型进行虚实同步集成,利用虚拟平台与数字化整线进行生产模拟,利用同步技术实现数据和信息的互联互通以及单机设备与孪生设备作业同步,测试实物设备空载作业情况是否符合既定要求。案例的集成调试分别采用传统物理调试和本文方法进行,两种调试方式的结果对比如表2 所示。表2 中传统方法的参数取值为1 (100%),使用%来表示本文方法相对于传统方法的优化程度。结果表明,相比于传统的物理调试方法,本文所提出的集成调试方法能有效提高生产线调试效率和成本,原因在于分布式近物理调试避免了昂贵的设备运输和现场物理重构。另外,按照调试情况对各设备孪生模型进行泛化逻辑封装,构建电机装配工艺专用的装备库,以便后续能快速搭建出数字孪生模型,减少近物理集成调试的前期准备时间,进一步缩短了调试周期。

表2 两种调试方法的结果对比Table 2 Result comparisons of two commissioning methods

图5 电机装配线分布式近物理集成调试Figure 5 Distributed approximate physical integrated commissioning of a motor assembly line

4 结语

本文通过分析各类调试方法的特点,提出一种基于数字孪生的分布式近物理集成调试方法,并通过电机装配线案例的调试进行对比分析,验证了方法的可行性。此方法借助数字孪生技术和远程通讯技术,实现异地设备的分布式集成,使得仿真调试和物理调试能够同步执行,从而将原本串行的调试过程优化为并行。另外,该方法集成了各调试方法的优点,通过虚实同步的方式提高生产线集成调试的迭代优化质量,缩短调试验证的周期并降低成本,减少或避免不必要的损失。最后,本文基于数字孪生系统验证了方法的可行性,为生产线的集成调试提供了有效的解决方案和工具平台。