双刀式单滚筒剥麻机设计与试验

周韦,吕江南,向伟,马兰,刘佳杰,段益平,胡垚,颜波

(中国农业科学院麻类研究所,湖南长沙 410221)

苎麻是我国传统的特色经济作物,其种植面积和产量均占世界总种植面积和总产量的90%以上[1-2]。苎麻茎秆为近似圆形杆状结构,从纤维剥制角度分析,苎麻茎秆由外向内可粗略分为麻壳、韧皮纤维和麻骨3 部分,其中苎麻纤维具有防腐防菌、吸湿透气、光洁自然等特点,在服装家具、汽车内饰、地膜及环保包装等方面均有广泛应用,但只有经过剥制去除麻骨、麻壳的原麻纤维才能供纺织行业使用。苎麻作为多年生宿根作物,全年可收获3~4 次,而纤维剥制作业用工量占整个生产过程的60%左右,成本占苎麻原麻(粗制纤维)价格的50%左右[3-11],严重制约了我国苎麻产业的发展。

为降低苎麻纤维获取难度及成本,我国先后研制了简易刮麻器、反拉式剥麻机、直喂式剥麻机以及横向喂入式剥麻机[12-17]。我国苎麻主要分布在四川、湖北、湖南和江西等省,多种植于丘陵山区且种植户较分散,因此在实际生产中反拉式剥麻机因结构简单小巧、剥麻质量较好被广泛应用。但常用的反拉式双滚筒剥麻机因噪音大、反拉力大、存在安全隐患等问题备受农户诟病,而直喂式剥麻机易出现滚筒缠麻、剥麻质量不稳定等问题,横向喂入式剥麻机因结构庞大、能耗高等原因在实际生产中应用也较少[18-21]。

为此,本试验在人力反拉式剥麻技术的基础上,采用单剥麻滚筒与支撑件间隙可调的配合方式,设计了一款双刀式单滚筒剥麻机。通过对关键部件的设计,确定影响剥麻质量的关键结构参数,并开展苎麻纤维剥制试验,分析其实际工作性能,以期保证纤维剥制效果的同时有效降低噪音和减小反拉力。

1 总体结构及主要技术指标

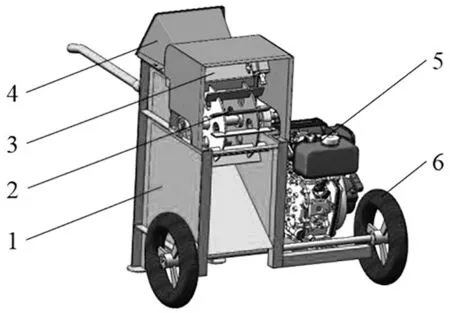

1.1 整机结构及工作原理

双刀式单滚筒剥麻机主要由喂料斗、剥麻滚筒、双刀支撑件、动力及传动系统和机架等组成,其结构如图1所示。其中,双刀支撑件位于剥麻滚筒上方且保持一定间隙,并通过双刀支撑件的内置弹簧自适应调节双刀支撑件与剥麻滚筒之间的间隙。

图1 双刀式单滚筒剥麻机结构示意图Fig.1 Structure diagram of twin-cutters single-roller ramie decorticator

在剥麻机作业时,通过动力带动剥麻滚筒旋转,然后由操作者握住苎麻茎秆,将梢部从喂料斗送入剥麻滚筒与双刀支撑件之间的间隙,完成苎麻茎秆的碾压与破碎,随后反向回拉苎麻茎秆,在剥麻滚筒和双刀支撑件的共同作用下将麻骨和麻壳剥净,最后手握苎麻茎秆已剥部分,将基部送入喂料斗后再抽出,完成基部纤维的剥制。

1.2 主要技术参数

根据苎麻纤维剥制质量要求的国家标准GB/T 7699—1999 和湖南省地方标准DB 43/T251—2004,经检测确定剥麻机的主要技术指标如表1所示。

表1 样机主要技术指标Table 1 Main technical indicators of prototype

2 关键部件设计与参数分析

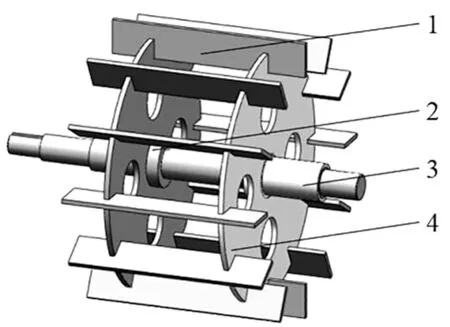

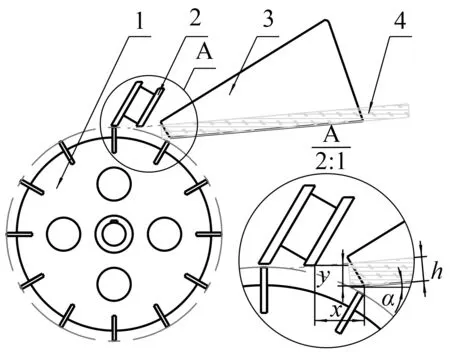

2.1 剥麻滚筒

剥麻滚筒主要由刮麻板、滚筒轴、侧板轴套、滚筒侧板等组成,其结构如图2所示。剥麻滚筒通过高速旋转实现对苎麻茎秆的持续刮打,完成麻骨、麻壳的清除,其刮打作用主要表现为“打麻次数”及“打麻力度”。

图2 剥麻滚筒示意图Fig.2 Structural diagram of roller plate

为提高剥麻质量,对剥麻滚筒作业参数进行分析,其中滚筒直径D主要影响滚筒对苎麻茎秆的打麻力度及滚筒防缠性能,刮麻板数量x影响打麻次数,滚筒转速n影响打麻次数和打麻力度。根据前期试验研究及相关文献[22],选取滚筒直径为320 mm,刮麻板数量为12 块,剥麻滚筒转速为800~1066 r/min。

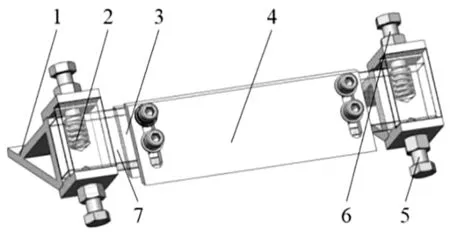

2.2 双刀支撑件

剥麻间隙为支撑件与刮麻板旋转外圆之间的间隙,其大小是影响鲜茎出麻率和纤维含杂率的主要因素。为保证剥麻质量,设计剥麻间隙可调的双刀支撑件,主要由刀座、刀架滑块、刀片I、刀片II、弹簧、上调节螺栓和下调节螺栓等组成。其中,弹簧安装在刀架滑块与上调节螺栓间,刀片I、刀片II 安装在刀架滑块上,且刀片I 先接触茎秆完成碎茎作用,刀片II 后接触茎秆完成剥制作用,如图3所示。通过调节下螺栓保证剥麻间隙的初始值,满足最佳剥麻间隙;调节上螺栓改变弹簧的预压力,实现有效碎茎与较佳的剥制效果,并可根据苎麻茎秆喂入量自适应调整剥麻间隙。

图3 双刀支撑件示意图Fig.3 Structural diagram of twin-cutters supporting parts

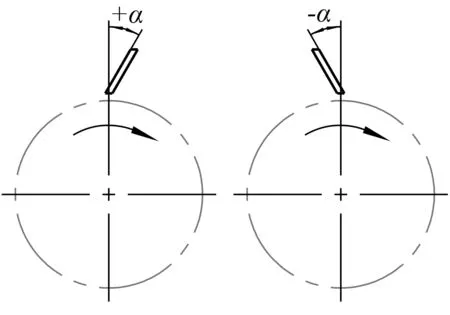

2.2.1 刀片安装角

刀片安装角度对麻壳刮净率、纤维损伤率、喂料难易度等均有影响,刀片顺滚筒旋转方向倾斜,安装角为正;刀片逆滚筒旋转方向倾斜,安装角为负,如图4所示。当刀片安装角为正时,在麻秆喂入过程中刀片对麻秆的作用力使麻秆远离剥麻滚筒,增大苎麻茎秆喂入难度,且麻秆反拉时刀片的刮削作用弱。因此,本试验设计刀片安装角为负,保证纤维剥制质量并方便苎麻茎秆喂入。

图4 刀片安装角示意图Fig.4 Structural diagram of blade angle

2.2.2 弹簧压力

在喂麻过程中,由刮麻板旋转打击和刀片的共同作用实现苎麻茎秆的破碎,以刀架滑块为研究对象进行受力分析,如图5所示。刀架滑块受自身重力(mg)、弹簧对刀架滑块的压力(P)、刀座对刀架滑块的摩擦力(Ff)、苎麻茎秆对刀架滑块支撑力(FT)、刀座对刀架滑块的支撑力(FN1及FN2)的作用。

若刀架滑块与刀座底面处于刚分离状态,即FN1=0,则:

式中:P为弹簧压力,N;mg为刀架滑块自身重力,取值50 N;μ为钢材间摩擦系数,取值0.15。其中,刀片厚度设计值为8 mm,则两把刀片与苎麻茎秆接触长度略为20 mm。根据前期苎麻茎秆径向压缩试验可知,长度为20 mm 的苎麻茎秆最大屈服力为15.38 N,而苎麻茎秆单次喂入量一般为5 根,故要将所有茎秆挤压破碎,需提供的压力应不小于76.9 N。

由式(1)可得:弹簧压力P≥23.3 N。

其中,压缩弹簧的弹簧常数与结构参数的关系为:

式中:k为弹簧系数,N/mm;G为剪切弹性模量,MPa;d为线径,mm;n为有效圈数;D为中径,mm。

本试验选取弹簧材质为不锈钢(G=7300 MPa),中径D=12 mm,线径d=2 mm,有效圈数n=4.5,则k=1.88 N/mm。

2.3 喂料斗

为了操作安全,防止人手被带入滚筒,设计喂料斗开口高度为25 mm。在实际喂料过程中,一般将苎麻茎秆紧贴喂料斗底板喂入,且苎麻茎秆束高度不超过20 mm。而在喂料斗底板水平放置时,苎麻茎秆喂入时可能抵在刀片I 上,阻碍苎麻茎秆进入剥麻滚筒与支撑件之间的间隙,增加喂入难度。因此,通过将喂料斗底板斜置,降低茎秆束顶部位置高度,使茎秆束从刀片I 下方通过,如图6所示。其中,喂料斗底板斜置应满足公式:

图6 喂料斗位置示意图Fig.6 Structural diagram of feed hopper position

式中:h为喂入苎麻茎秆束高度,取值20 mm;y为刀片I 工作面与喂料斗底板在竖直方向的距离,15 mm;x为刀片I 工作面与喂料斗底板在水平方向的距离,40 mm;α为喂料斗倾角,(°)。

由式(3)求得:α≥7.13°,设计取值α=10°。

3 剥麻性能试验

3.1 试验条件

为检测双刀式单滚筒剥麻机的工作性能,于2023年5月25日在中国农业科学院麻类研究所沅江石矶湖基地进行了样机试验,测量并计算剥麻机作业的鲜茎出麻率和纤维含杂率。试验选用第一季成熟期“中苎1 号”苎麻茎秆,茎秆长度处于1600~1800 mm,茎秆距基端10 cm 处直径处于12~14 mm。

试验用主要仪器设备:双刀式单滚筒剥麻机、TC20K-HB 型电子秤(量程20 kg,精度0.1 g)、XMA-600 型电热鼓风干燥箱、HY126 型声级计、游标卡尺、卷尺、塞规等。

3.2 试验方法与指标

3.2.1 Box-Behnken 试验

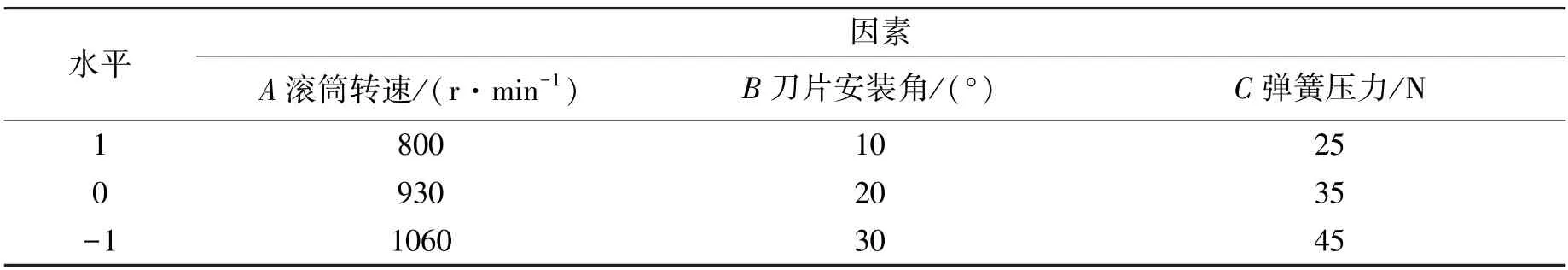

根据关键部件参数分析及前期试验,选取滚筒转速、刀片安装角和弹簧压力作为试验因素。试验因素水平如表2所示。

表2 因素水平表Table 2 Level coding table

采用Box-Behnken 试验设计方法,研究滚筒转速、刀片安装角和弹簧压力对剥麻作业性能的影响。试验时,每次剥制20 kg 苎麻茎秆,重复3 次,取平均值。

3.2.2 测定指标

根据DB 43/T 251—2004《苎麻剥麻机技术条件》和GB/T 7699—1999《苎麻》,结合样机实际作业情况确定剥麻机的工作性能,通过鲜茎出麻率和纤维含杂率的大小来评价。计算方法如下:

式中:Z为鲜茎出麻率,%;Wr为含水率14%的苎麻纤维质量,kg;Wj为去叶后的苎麻茎秆质量,kg;I为纤维含杂率,%;W1为纤维试样质量,g;W2为纤维试样除杂后质量(清理纤维上的麻骨、麻屑、麻叶等),g;E为生产率,kg/h;t为剥麻时间,h。

3.3 结果与分析

3.3.1 试验方案与结果

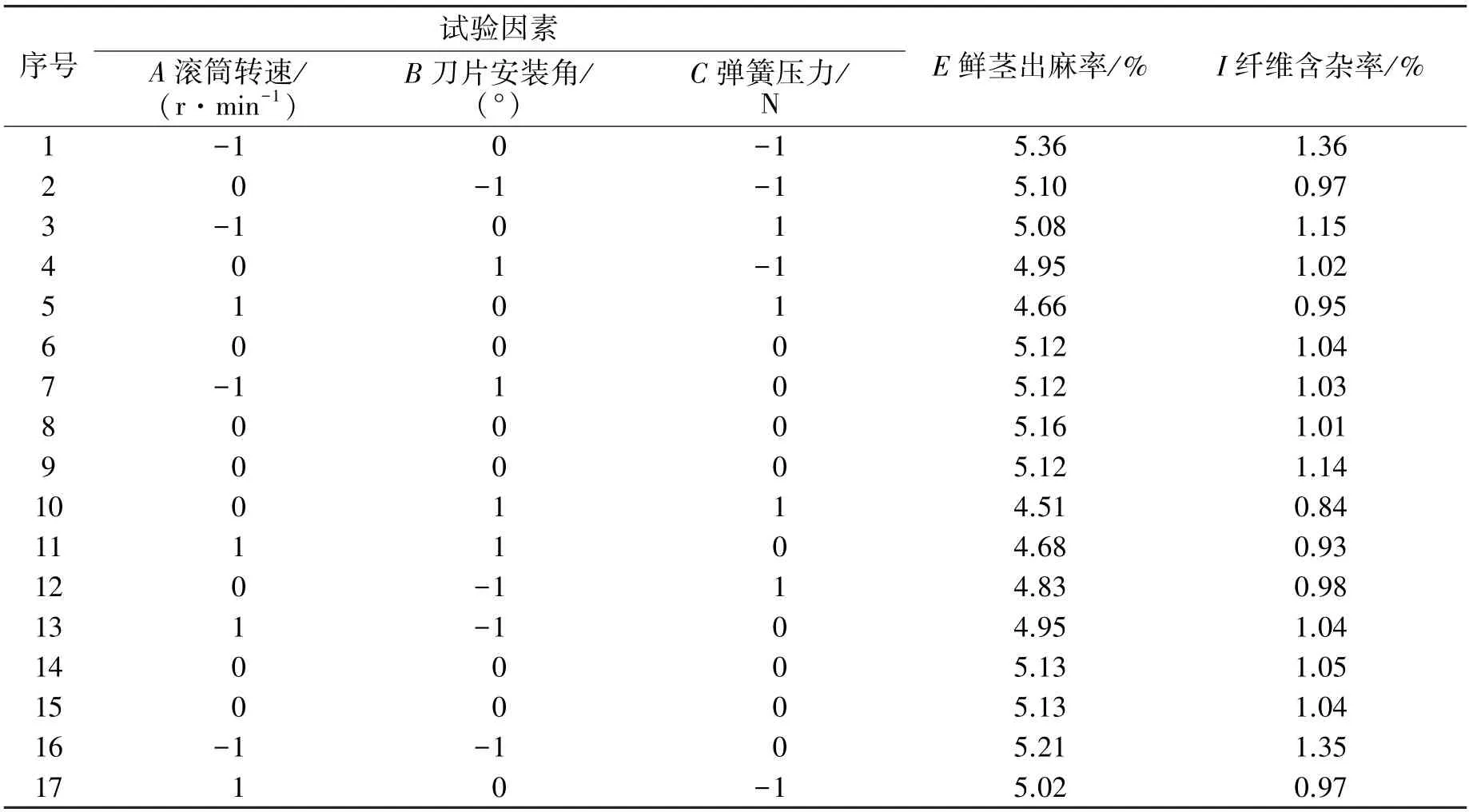

采用Design Expert 软件的优化模块求解得出剥麻机的最优参数组合,试验方案和结果如表3所示。

表3 试验方案与结果Table 3 Experimental design and results

3.3.2 回归模型建立与显著性分析

对试验结果进行多元回归拟合,分别建立鲜茎出麻率E、纤维含杂率I与各试验因素之间的回归模型,得到回归方程为:

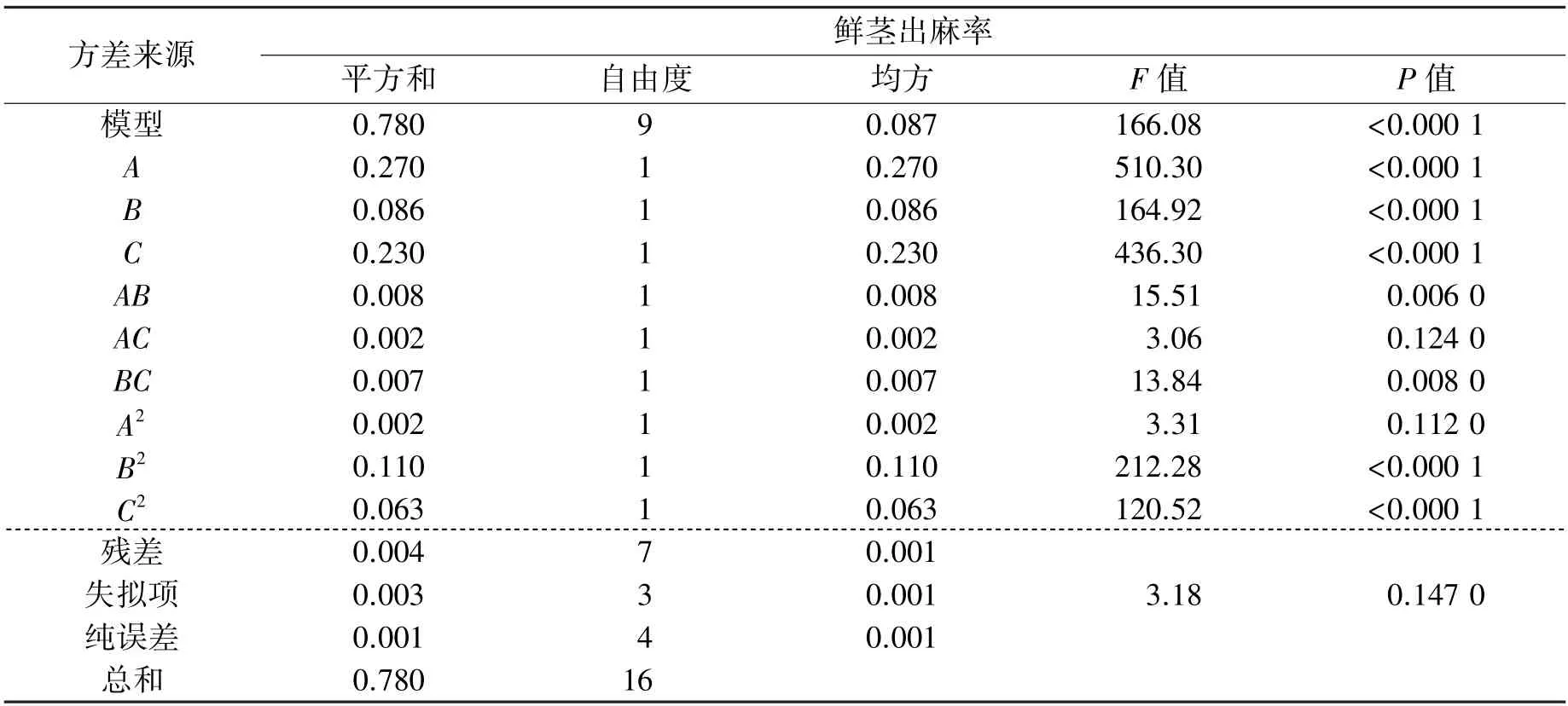

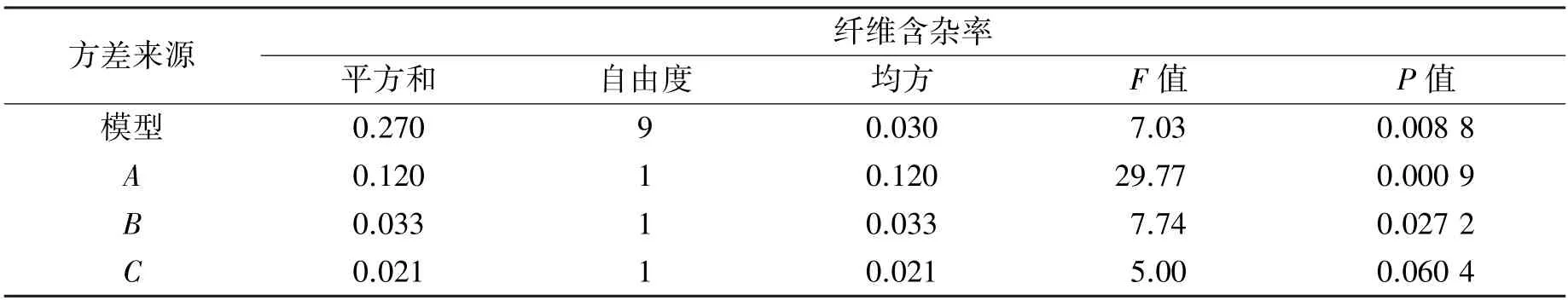

由表4、5 可知:鲜茎出麻率、纤维含杂率的模型P值分别为P<0.000 1、P=0.008 8,均小于0.01,模型拟合度极显著,说明该模型具有统计学意义;失拟项P值分别为P=0.147 0、P=0.180 8,均大于0.05,模型失拟项不显著,说明无失拟因素存在,可用该回归方程替代真实试验进行结果分析。另外,由F值的大小可知,各因素之间的独立及交互作用都会对响应值产生影响,各因素对鲜茎出麻率影响的显著性顺序为A>C>B2>B>C2>AB>BC>A2>AC,各因素对纤维含杂率影响的显著性顺序为A>A2>B>C>B2>AB>AC>BC>C2。

表4 鲜茎出麻率方差分析Table 4 Variance analysis of fiber percentage of fresh stalk

表5 纤维含杂率方差分析Table 5 Variance analysis of impurity rate of raw fiber

3.3.3 响应面分析

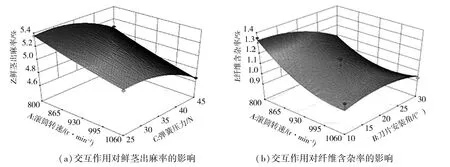

设定B=0,得出交互因素AC对鲜茎出麻率的影响规律;设定C=0,得出交互因素AB对纤维含杂率的影响规律,如图7所示。由图7(a)可知,在滚筒转速A、弹簧压力C对鲜茎出麻率Z的交互作用中,2 个因素对交互作用影响均较大,在A=800 r/min 且C=25 N 时,鲜茎出麻率最大;由图7(b)可知,在滚筒转速A、刀片安装角B对纤维含杂率I的交互作用中,2 个因素对交互作用影响均较大,在A=1060 r/min,且B=10°时,纤维含杂率最小。

图7 响应曲面图Fig.7 Response surface diagram

3.3.4 参数优化及实验验证

为获得双刀式单滚筒剥麻机的最佳作业参数组成,运用软件的Optimization 功能,以鲜茎出麻率最高、纤维含杂率最低为优化目标,对2 个回归模型进行优化求解。建立目标函数与各参数变量的约束条件,如式(8)所示:

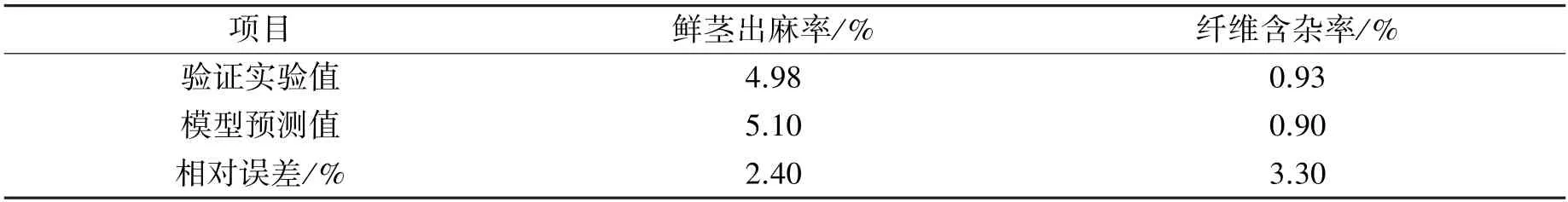

根据约束条件对目标函数进行优化求解,得到剥麻机的最优作业参数组合:滚筒转速1021.94 r/min、刀片安装角12.69°及弹簧压力25 N,对优化后的作业参数进行取整处理,即滚筒转速1020 r/min、刀片安装角13°及弹簧压力25 N,此作业参数组合下剥麻机的鲜茎出麻率为5.1%、原麻含杂率为0.9%。

为了测试优化后剥麻机的工作性能,选择优化试验中同批次同处理的苎麻茎秆50 kg,进行剥麻试验并测定样机生产率及环境噪音。为消除随机误差,进行3 次重复试验,取3 次试验结果的平均值,得到试验结果如表6所示。试验测得生产率为12.25 kg/h,背景噪音约为64 dB,鲜茎出麻率为4.98%,纤维含杂率为0.93%,评价指标与其模型预测值的相对误差分别为2.4%和3.3%,均小于5%,表明模型预测准确可靠。试验统计结果表明,双刀式单滚筒剥麻机满足湖南省地方标准鲜茎出麻率≥4.0%、纤维含杂率≤1.5%的要求,剥制纤维质量达到二等机剥苎麻要求,满足实际生产需求,同时与市场应用较广的反拉式双滚筒苎麻剥麻机(4BM-260 型苎麻剥麻机)相比,生产率无明显差异,但背景噪音大幅度减小[10]。

表6 参数优化组合试验结果Table 6 Test results of optimized parameter combination

4 结论

为保证纤维剥制效果的同时有效降低噪音和减小反拉力,设计了一款双刀式单滚筒剥麻机,通过改变双刀和剥麻滚筒的相对位置完成对苎麻茎秆的碾压破碎、去骨刮壳。利用双刀支撑件的内置弹簧调节双刀的初始位置和压力,实现不同喂入量时剥麻间隙的自适应调节。

试制剥麻机试验样机,并以滚筒转速、刀片安装角和剥麻间隙为试验因素,以鲜茎出麻率和纤维含杂率作为评价指标,建立了剥麻机的数学模型,运用F值检验得到了各因素对鲜茎出麻率影响程度的高低顺序均为滚筒转速、弹簧压力、刀片安装角,各因素对纤维含杂率影响程度的高低顺序均为滚筒转速、刀片安装角、弹簧压力。

运用Design-Expert 软件的Optimization 工具进行参数组合寻优,得到的最优作业参数组合为滚筒转速1020 r/min、刀片安装角13°、弹簧压力25 N,此时鲜茎出麻率为5.1%、原麻含杂率为1%。基于优化参数进行剥麻验证实验,结果表明:双刀式单滚筒剥麻机的鲜茎出麻率为4.98%,纤维含杂率为0.93%,满足标准要求,剥制纤维质量达到二等机剥苎麻要求,满足实际生产需求,同时样机生产率为12.25 kg/h,背景噪音约为64 dB。