1.5mm 镀锌板激光摆动填丝焊接工艺研究

蒋文祥,黎兴宝,2,史主德,2,吴许祥,2,王 成,2,施海涛,2,周正信,陈 锐,2

(1.江苏亚威机床股份有限公司,江苏 扬州 225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

0 引言

镀锌板的镀锌层不但有良好的导电性,而且有优秀的保护作用,镀锌板良好的抗腐蚀性能使得其在多个领域受到欢迎,包括建筑、轻工、汽车、农牧渔业等。然而镀锌板中锌层的存在,使得镀锌板的焊接有很大局限性。镀锌板焊接中,镀锌层和内部钢物理性能存在非常大的差异(钢的熔点1300℃,沸点2861℃,镀锌层熔点420℃,沸点908℃[1])极易产生气孔、飞溅、间隙过大,焊接后成形不良等。

激光焊接属于高能束焊接技术,具有能量密度高、热变形小、焊缝深宽比大、焊接速度快、镀锌层损耗小等特点,非常适于精密焊接。激光填丝焊接能有效抑制镀锌板气孔的产生及拼接中存在的间隙问题。

激光摆动填丝焊接是一种新型的激光焊接方法,目前已在板材拼焊、提高焊件装配间隙的容忍性等方面取得了较好应用,但是对摆动填丝对镀锌板焊接研究很少提及。本文以1.5mm 镀锌板为研究对象,重点研究了在不同间隙下镀锌板最优工艺参数及形貌。

1 实验材料、设备及方法

1.1 实验材料

镀锌钢板尺寸为50mm×100mm,其主要成分含量如表1 所示。

表1 镀锌钢板主要成分含量表

1.2 实验设备

安川GP25,OSPRI LDW400摆动焊接头(75/200),PRIMA 4000W 光纤激光器芯径100μ,万顺兴送丝控制系统。

1.3 实验方法

在实验前期确定优化的焊接参量,焊接速率V=1.2m/min,离焦量=0mm,摆动光斑为圆形光斑,摆动大小(圆形光斑直径)=1.5mm,摆动速度(摆动频率和幅度)=150mm/s,MG50-6 铁丝丝径1.2mm。实验过程中采用高纯氩气(99.999%)保护,其流量为25L/min。通过依次改变激光摆动填丝焊接参量(板材间隙、激光功率、送丝速度)来研究其对镀锌板成形的影响,并按所得规律选取最优工艺参量进行,对实验所得焊缝进行焊接成形形貌和宏观微观金相分析等手段进行分析

定义气孔率P 为焊缝截面气孔面积A 与截面总面积的比值S,即:

使用金相软件AxioVision LE64、处理自动计算焊缝截面气孔率。实验中均用此方法来定量测量并比较焊缝气孔率。

2 实验结果及分析

2.1 不同功率对镀锌板成形及气孔的影响

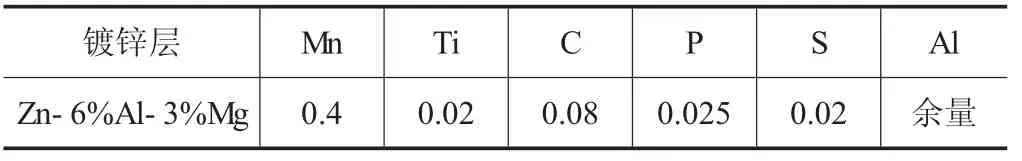

固定板材间隙0.3mm 送丝速度25mm/s,用不同焊接功率(1800W、2000W、2200W、2400W)进行实验。图1 为不同焊接功率下表面形貌对比图,镀锌板的焊接功率越高摆动的激光束对熔池不断地搅拌,熔池流动速率增大,熔池越深。从图中我们可以看出当功率达到2400W 左右时激光熔池太深出现明显的咬边,2000W 左右时功率和焊丝有一个稳定的状态,成形饱满,表面无明显气孔。

图1 不同功率下焊缝正面形貌图

2.2 不同间隙对镀锌板成形及气孔的影响

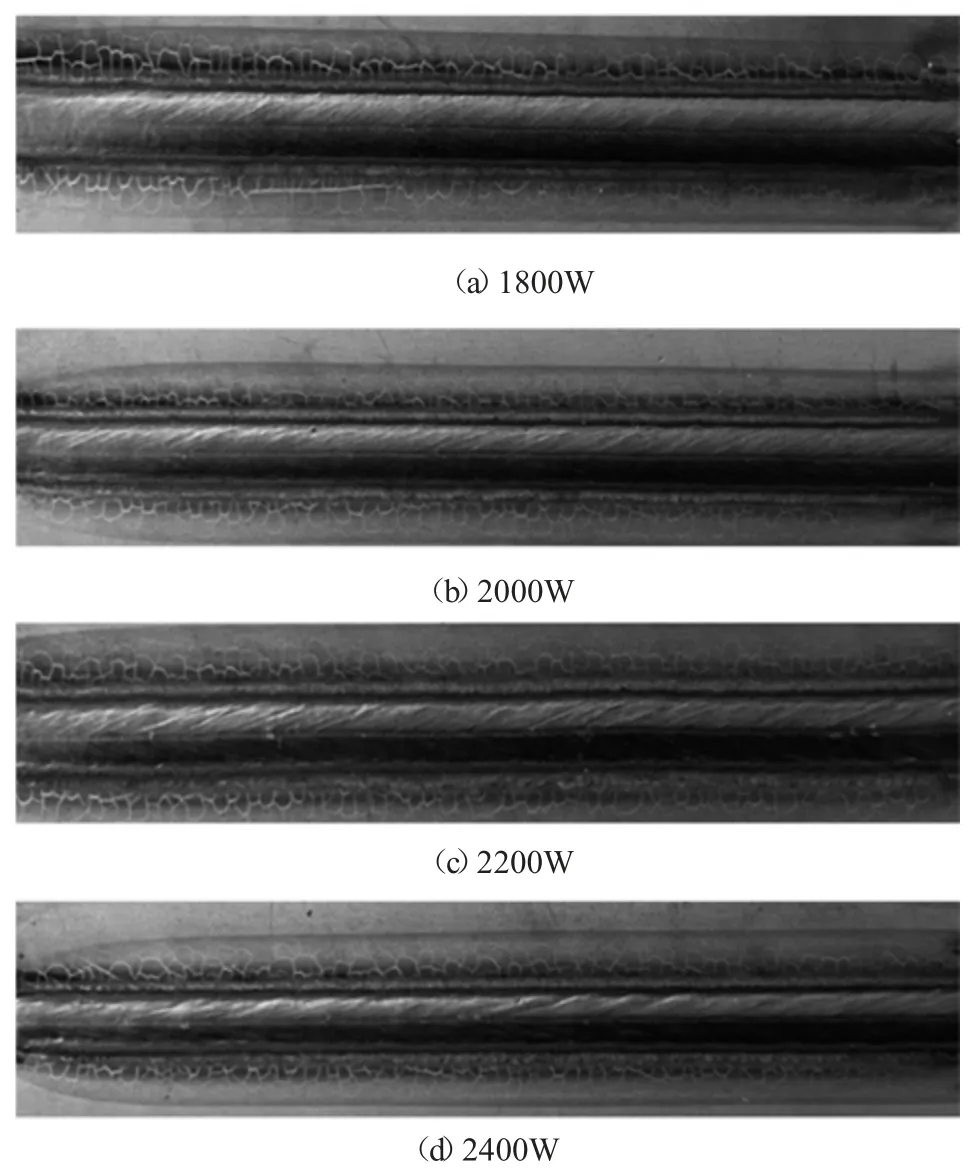

固定激光功率2000W,送丝速度25mm/s,用(0.3mm、0.5mm、0.8mm、1.0mm)拼接间隙进行实验。图2 为不同拼接间隙下表面形貌对比图,当激光摆动填丝焊接其他因素不变,原本饱满光滑的良好成形,会随着间隙不断变大焊丝无法饱满覆盖镀锌板的焊接面,成形焊接面凸出程度渐渐减小,达到1.0mm 间隙时出现咬边凹陷现象。激光摆动填丝时间隙越大其需要的焊丝越多,以此来保证焊接成形时良好的形貌,在间隙不断变化过程中镀锌板表面形貌无飞溅和气孔。

图2 不同间隙下焊缝正面形貌图

2.3 不同送丝速度对镀锌板成形及气孔的影响

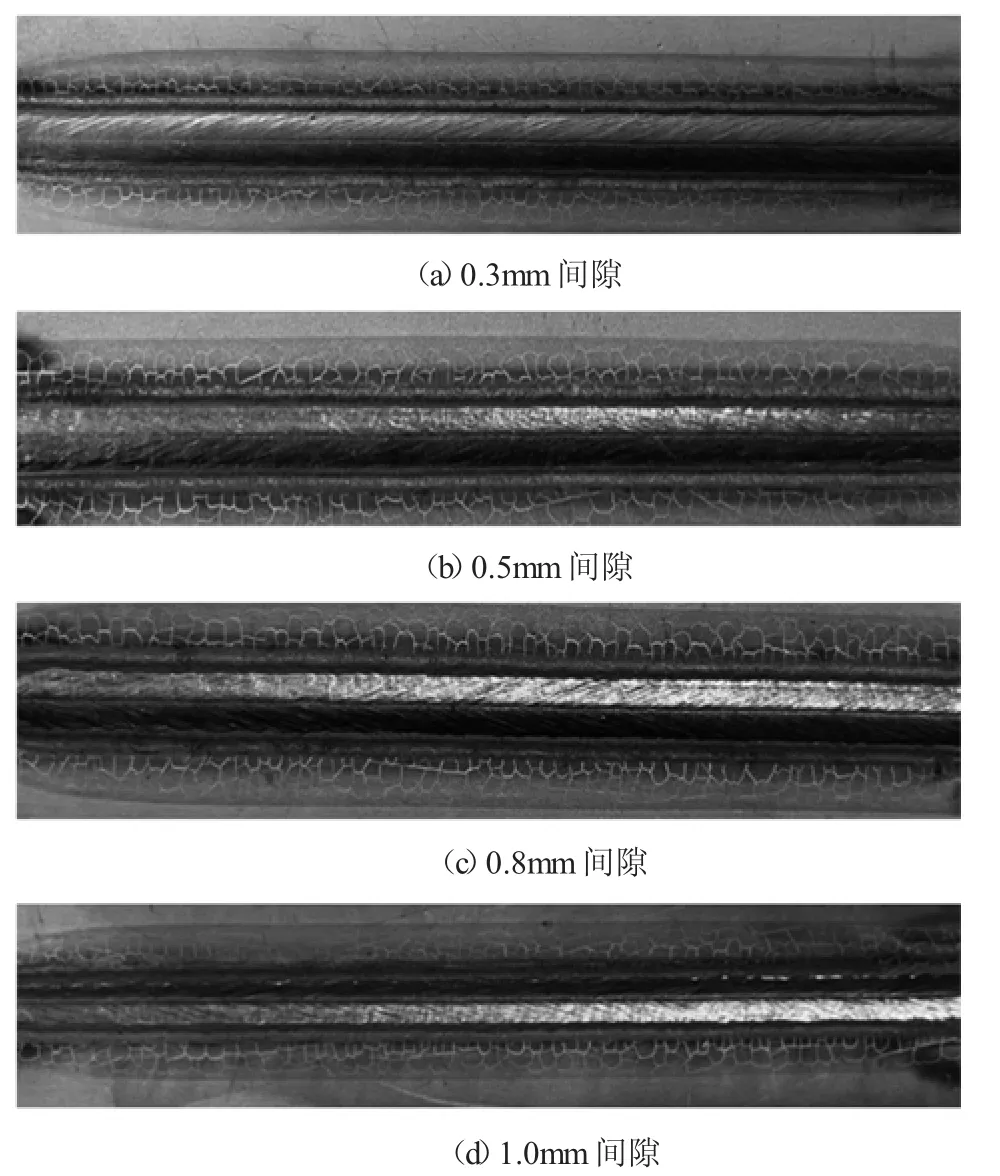

固定间隙0.8mm,激光功率2200W,用不同送丝速度(25mm/s、30 mm/s、35 mm/s、45 mm/s)进行实验。图3 为不同拼接间隙下表面形貌对比图,当功率和拼接间隙固定时,送丝速度慢,焊接材料成形难看,存在明显凹陷,达不到激光填丝焊接优势;增加送丝速度,在焊接时与母材相融,焊接后形成良好成形焊缝无气孔。

图3 不同送丝速度下焊缝正面形貌图

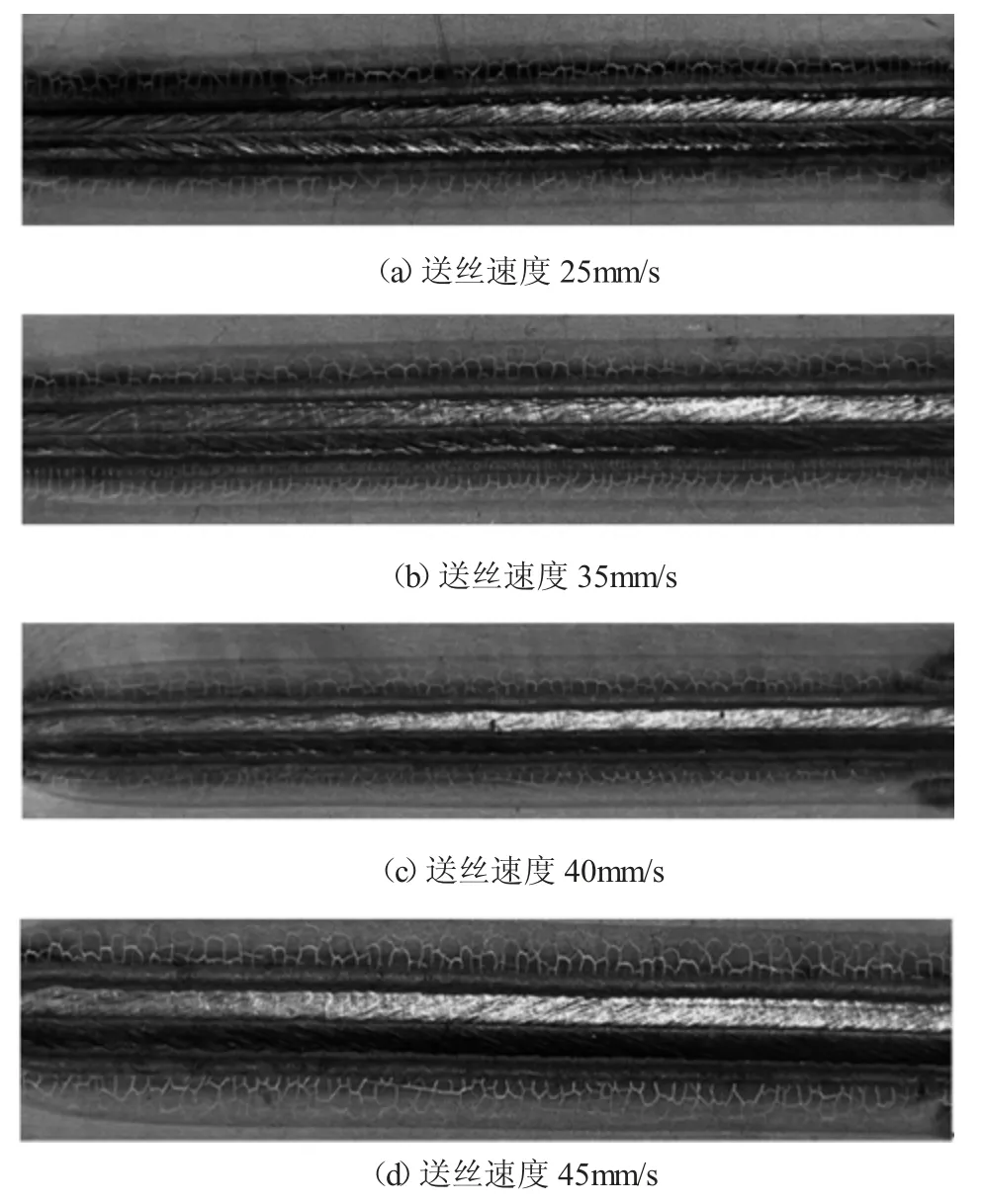

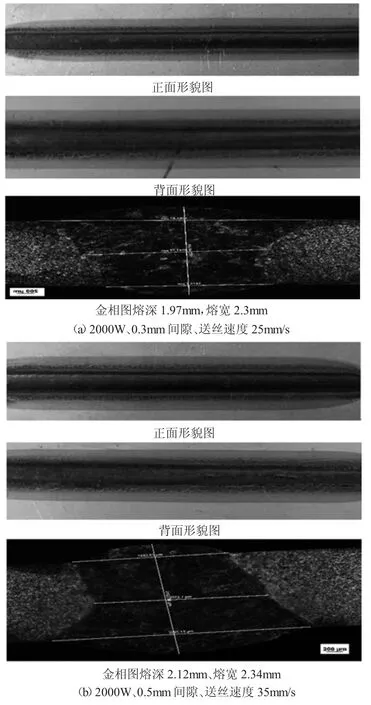

2.4 镀锌板焊接在不同间隙下最优功率和送丝速度参数(图4)

图4 不同拼接间隙下最优工艺参数及形貌

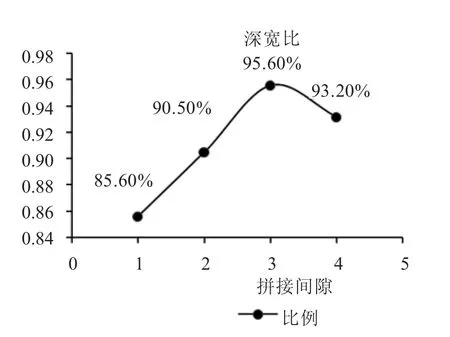

图4 为不同拼接间隙下最优工艺参数及形貌,从表面形貌和金相分析看出激光摆动填丝焊接不仅解决了拼接中存在的间隙问题使其形成良好的焊接形貌和熔池而且对镀锌板焊接会产生气孔问题得到很好的解决。图5 是最优参数深宽比,当深宽比达到85%~95%时,其成形较好。

图5 较优参数深宽比

3 结论

(1)激光摆动填丝焊接在2000~2200W 时1.5mm镀锌板会有个稳定的状态,其不会因送丝速度变化而出现太大变化。

(2)激光摆动填丝焊接间隙慢慢变大其需要熔入的焊丝越多,焊丝多少影响成形效果,太多可能产生堆积无法熔化,太少会产生凹陷。

(3)功率、间隙、和送丝速度相匹配的情况下,其深宽比可以达到85%~95%,镀锌板激光摆动填丝焊接成形好、熔深高焊接强度强、无凹陷。可以减少后续加工打磨时间,甚至不用处理。通过金相图我们明显看到镀锌板致命弱点气孔问题得到很大改善,基本达到无气孔。