碳纤维复合材料孔隙率超声检测与评价

付宗周

(天津波音复合材料有限责任公司,天津 300451)

孔隙是复合材料层压板成形过程中在表面和内部形成的密集分布的微小气孔,是对复合材料使用性能有较大影响的常见缺陷。研究表明,无论何种树脂,何种纤维与纤维表面处理方式,当孔隙率小于1.5%时,孔隙大致为球形,直径在数微米至数百微米不等;当孔隙率大于1.5%时,孔隙一般为柱形,多与纤维轴向平行,且尺寸更大些[1]。碳纤维复合材料表面及内部显微照片如图1所示。孔隙一般分为单纤孔隙(包括纤维内孔隙)和层板孔隙[3]。

复合材料中孔隙的存在会使材料的力学性能下降,从而造成内部应力集中,引发分层等更加严重的缺陷,给材料的使用寿命带来很大影响[1]。

由于孔隙尺寸微小、形状复杂、分布密集且数量众多,故难以对单个或多个逐一测量。在工程上,通常用孔隙率来描述孔隙类缺陷的密集严重程度,即孔隙率是评价树脂基碳纤维复合材料质量的重要定量指标之一。复合材料孔隙率通常有两种定义方法:面积孔隙率和体积孔隙率。面积孔隙率是指复合材料单位面积中所含孔隙面积的百分比;体积孔隙率是指复合材料单位体积中所含孔隙体积的百分比[1]。工程实践中,孔隙率通常指体积孔隙率。根据统计学原理,在某一体积内,当面积孔隙率统计的次数达到一定数量后,所有面积孔隙率之和的平均值可近似为体积孔隙率。在工程上,对于大多数复合材料来说,当孔隙率小于1%~2%时可以忽略不计,而2%通常为许多碳纤维复合材料部件不能接受的阈值。

复合材料孔隙率的检测方法分为两类:破坏性检测方法和无损检测方法。破坏性检测方法主要有密度测量法、吸水法、酸溶解法、显微照相法等,其中使用最多的是显微照相法。破坏性检测方法主要用于复合材料试验件或随炉试件局部取样样品的2%孔隙率验证,尤其是局部取样部位有厚度超差、目视异常、超声检测异常区域,或其他典型结构区域。由于破坏性检测方法是测量试验件的局部孔隙率值,并不能完全如实反映整个试件的质量,且在检测后试件受到破坏而无法正常使用,因此破坏性检测方法不经济,不适用于实际零件[2]。

无损检测方法能在不损坏零件的条件下对碳纤维复合材料制件的内部质量进行100%检测,能如实地反映被测试件上每一区域孔隙率的分布状况,因此越来越受到人们的重视和推广,具有破坏性检测方法不可替代的优越性。有多种无损检测方法可以用来检测孔隙率,如射线检测、红外线检测、超声检测等,但目前常用的方法是超声检测法[2]。开发超声检测和评价技术来检测和控制复合材料层压板2%孔隙率超标缺陷成为了无损检测的研究课题。

1 超声检测原理、试块与方法

1.1 超声检测原理

复合材料层压板孔隙率超声检测的基本原理是超声波衰减量测量法[1,4]。复合材料超声检测时,超声波衰减主要由以下几个方面组成:传声介质引起的衰减、不同介质界面间的衰减、材料本身对超声波的衰减。材料本身引起超声衰减的主要因素有:树脂基体的黏性影响、材料的非均匀性及孔隙等。由孔隙引起的超声衰减量与孔隙大小、形状、分布有关。一旦碳纤维复合材料的制造工艺标准化和超声检测工艺标准化以后,那么复合材料本身异常引起的超声衰减变化就成了主要因素。检测并建立层压板结构中孔隙引起的超声衰减量与孔隙率之间的关系可对碳纤维复合材料的孔隙率进行评估,其是一种间接评定孔隙率的方法。孔隙率超声检测时,需要制作一系列孔隙率标准试块,然后用超声检测设备检测孔隙率标准试块获得检测数据,再通过分析数据建立孔隙率与超声信号衰减量之间的关系,来确定不同等级孔隙率的判定阈值,在检测实际零件时应用此阈值就能将不同等级孔隙率超标缺陷检测出来。

超声检测具有穿透能力强、方向性好、灵敏度高、对人体无害、效率高等优点,对于分层、脱胶、孔洞、外来物等缺陷都可进行检测,已成为复合材料结构最常用的无损检测方法[1]。特别是随着计算机技术和信号处理技术的发展,超声C扫描检测系统具有将超声波幅衰减在C扫描图上以颜色灰度变化表示出来,利于进行数据统计计算。常见复合材料孔隙率超声检测评价方法比较如表1表示。

1.2 标准试块制备与认定

碳纤维复合材料孔隙率标准试块套组是一系列具有不同厚度层数和不同孔隙率等级的小面积碳纤维复合材料平面层压板,其实物如图2所示。碳纤维复合材料孔隙率标准试块要求:形状一般为方形或近似方形;不同厚度层数,一般取8层倍数的厚度;面积足够大,一般不小于4 in.×4 in.(长×宽)(1 in.=25.4 mm);孔隙分布均匀性好;相同厚度铺层数的试块间有不同的孔隙率梯度;0%孔隙率标准试块孔隙率必须足够小:①厚度为0.12 in.或更小的标准试块孔隙率必须小于0.3%;②厚度大于0.12 in.,但不大于0.24 in.的标准试块孔隙率必须小于0.2%;③厚度大于0.24 in.的标准试块孔隙率必须小于0.1%。0%孔隙率标准试块表面状态与实际零件表面状态一致,预浸料材料一致,固化工艺一致;标识清楚。碳纤维复合材料孔隙率标准试块套组是采用特殊的工艺控制法(调整固化参数或在层间喷洒合适的介质或控制水分含量等)制造的。

图2 典型碳纤维复合材料孔隙率标准试块套组

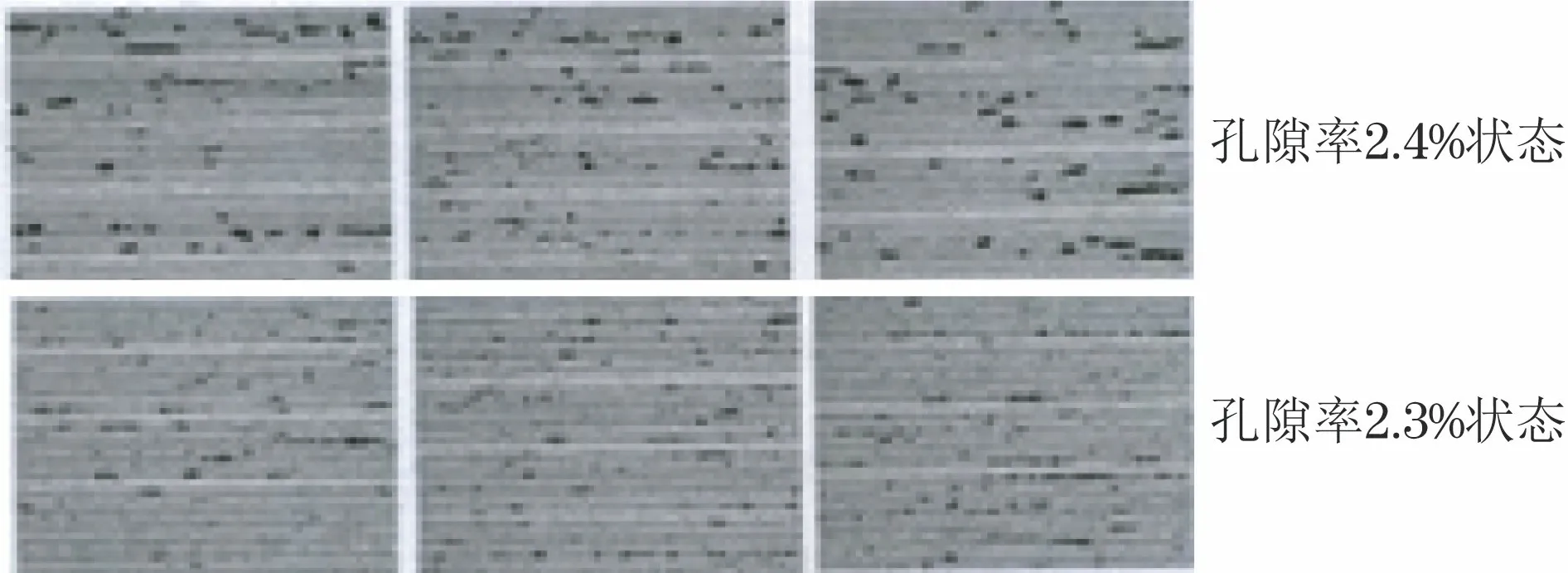

采用显微照相法对碳纤维复合材料孔隙率标准试块套组进行孔隙率标定:采用超声C扫描检测判断所制作试块板料孔隙分布的均匀性,筛选出孔隙均匀的试块板料区域;将筛选出的试块板料区域切割下来作为初选试块;对初选试块的四侧紧邻区域取样;对所取样块紧邻该初选试块的横截面用60#砂纸粗磨,所磨的横截面应含有与横截面垂直的纤维,磨平后,再用1 500#砂纸细磨,待无明显划痕时,对该初选试块横截面用绒布和粒度为1.5μm的抛光膏进行抛光至表面光洁且无任何明显划痕为止,当使用显微镜以40倍放大率观察时,不应该有来自切割或抛光操作造成的可见物。再进行显微镜观察,评定出该初选试块横截面的孔隙率含量的估计值:在10倍或更高倍的放大率下拍照,并量化孔隙率含量;孔隙率测量应以全层厚度或(0.2±0.05)in.的宽度为基础。显微镜照相测定的孔隙率标准试块横截面上的内部孔隙分布状态和孔隙率如图3所示。如此反复,直至制造筛选出符合要求的碳纤维复合材料孔隙率标准试块套组。

图3 显微镜照相测定的孔隙率标准试块横截面上的内部孔隙分布状态和孔隙率

1.3 标准试块套组的超声穿透法C扫描检测

(1) 检测设备与检测参数

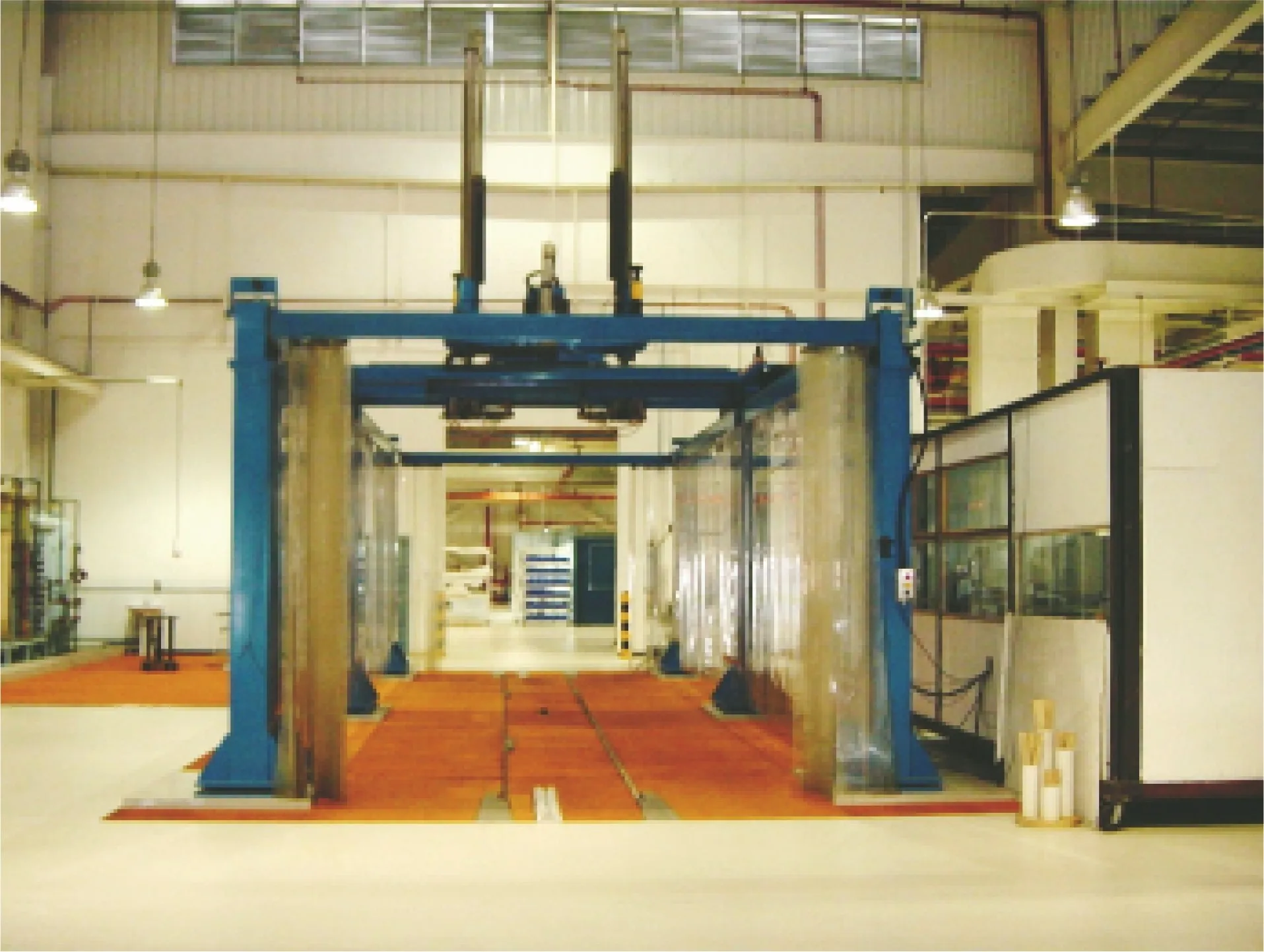

孔隙率标准试块套组:孔隙率标准试块(BMS8-256编织布)H 套;检测设备:AUSS V 超声波自动喷水穿透C扫描系统,九轴,可进行曲面跟踪扫描(见图4);探头: 频率为5 MHz,直径为0.75 in.,焦距为3 in.;喷嘴直径:0.187 in.;扫描步进:0.12 in.;数据采集间距:0.04 in.;扫描速度:20 in./s;表面水柱距离:2 in.;C扫描图像评价软件:Imagin。

图4 AUSS V 超声波自动喷水穿透C扫描系统

(2) 检测实施

采用多功能零件装夹车,将孔隙率标准试块以便于实现机械扫描的最佳姿态固定在扫描设备的扫描区域中,装夹重复精度高。且确保其位于超声C扫描系统的工作范围内。孔隙率标准试块应按厚度层数增加和孔隙率增加的顺序排列。建议在一次扫描中扫描尽可能多的孔隙率标准试块。如果所有的孔隙率标准试块不能一次扫描完,那么应将标准试块按厚度层数分组,并在一次扫描中扫描相同厚度层数的所有标准试块。孔隙率标准试块的排布间距不得超过1 mm。

检测方式为垂直入射穿透C扫描。在扫描孔隙率标准试块前,确认超声C扫描系统设置是否与生产零件检测所用设置(探头,频率,喷嘴直径,扫描速度,扫描步进量,水距,声束垂直性,等)相同。然后用超声C扫描设备对标准试块进行扫描,确保所有试块在C扫描图像中是完全可见的。建议使用灰度调色板来查看图像。

2 标准试块套组的超声穿透法C扫描检测结果分析与应用

2.1 创建孔隙率曲线数据表

创建孔隙率曲线数据表,结果如表2所示。

表2 标准试块的孔隙率曲线数据

2.2 超声穿透波振幅信号的统计取样平均值

用C扫描图像评价软件的统计功能统计每个孔隙率标准试块的图像数据,得出每个孔隙率标准试块的超声穿透波振幅信号的统计取样平均值。孔隙率标准试块(BMS8-256编织布)H 套C扫描图像和数据统计结果如图5所示。

在C扫描图像中,在每个孔隙率标准试块区域内定义一个几何矩形区域,该区域应至少包含50%该孔隙率标准试块的面积。选择统计函数来计算选定区域的统计取样平均值数据,并将结果记录在表2孔隙率曲线数据表 “取样平均值”列中。对于0%孔隙率标准试块,选择统计函数来计算选定区域的标准偏离值数据,并将结果记录在表2孔隙率曲线数据表 “标准偏离值”列中, 该标准偏离值必须小于1.6以确保数据的均匀性。

2.3 计算平均衰减差异值

在C扫描图像上,较厚的孔隙率标准试块会有较小的超声穿透波振幅信号,具有较大孔隙率的标准试块会有较小的超声穿透波振幅信号。查看统计直方图,确保信号值的分布是正常的,并且在设备的正常工作范围内。计算每个孔隙率标准试块相对于0%孔隙率试块的平均衰减差异值(0%孔隙率标准试块的衰减差异值记为0 d B)。将该平均衰减差异值记录在表2的“相对于0%标准试块的振幅衰减值”列中。这些值将用于创建孔隙率引起的超声衰减曲线。

2.4 孔隙率衰减曲线

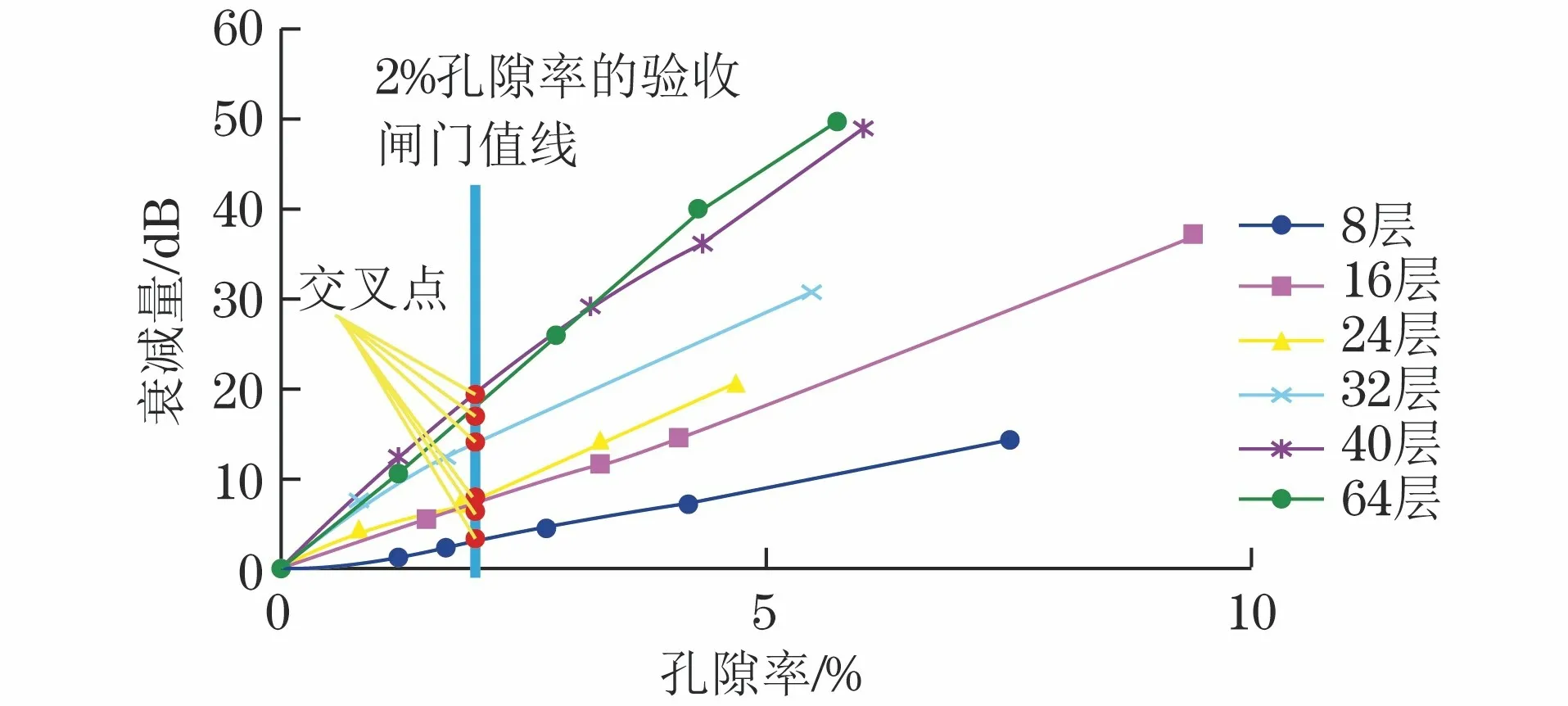

绘制各铺层数的孔隙率标准试块的孔隙率-衰减值曲线,如图6所示。该曲线表明超声信号衰减量随厚度铺层数和孔隙率的增大而增大,铺层厚度相同的曲线因孔隙率标准试块中孔隙率值的标定值而有所波动。

2.5 计算厚度衰减曲线交叉点值

如果孔隙率的验收标准为2%,则2%孔隙率验收闸门值线的位置如图7所示,可见2%孔隙率的验收闸门值线与孔隙率衰减曲线存在几个交点。从相邻已知孔隙率和其衰减值的两点,通过线性插值法计算交叉点的值,将该交叉点值记录在表2的“2%孔隙率交叉点值”列中。

图7 2%孔隙率验收闸门值线的位置

同理,计算出3%,4%孔隙率厚度衰减曲线交叉点,将交叉点值分别记录在表2的“3%孔隙率交叉点值” ,“4%孔隙率交叉点值”列中。

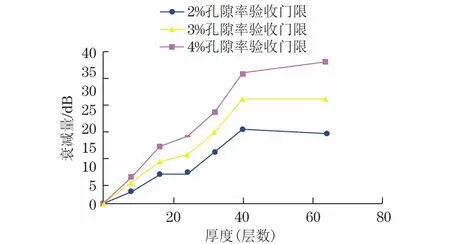

2.6 建立厚度(层数)衰减曲线

绘制厚度(层数)衰减曲线,如图8所示。其中,2%孔隙率厚度(层数)衰减曲线为蓝色曲线;3%孔隙率厚度(层数)衰减曲线为黄色曲线;4%孔隙率厚度(层数)衰减曲线为粉红色曲线。

图8 2%,3%,4%孔隙率厚度(层数)衰减曲线

从实测的孔隙率厚度衰减曲线可以看出,在穿透法检测复合材料时,复合材料超声波幅值衰减量随孔隙率增大而增大,随材料厚度(层数)的增大而增大。即在已知复合材料厚度(层数)的情况下,从该曲线即可查出2%孔隙率引起的超声波幅值衰减差异量值,即2%孔隙率的验收阈值,用于实际零件中孔隙率超标的评价。

2.7 超声C扫描系统的标准化检查

在采用超声C扫描系统检查零件之前,检查设备设置,确保其与扫描孔隙率标准试块的设备设置相同,然后扫描该零件的层压板专用参考标准试块,如图9所示。

图9 零件专用层压板参考标准试块C扫描示意

在零件专用参考标准试块的层压板区域作柱状统计图,确保最大信号标准偏离不大于1.6。将零件专用参考标准试块柱状图统计的平均值与规定的标准化参考平均值进行比较,其差值如在3 d B内,则表明系统响应符合标准,可直接开始扫描零件;如果差值超过了3 d B,应对设备进行可能的检查校正,如调节喷嘴对准等。

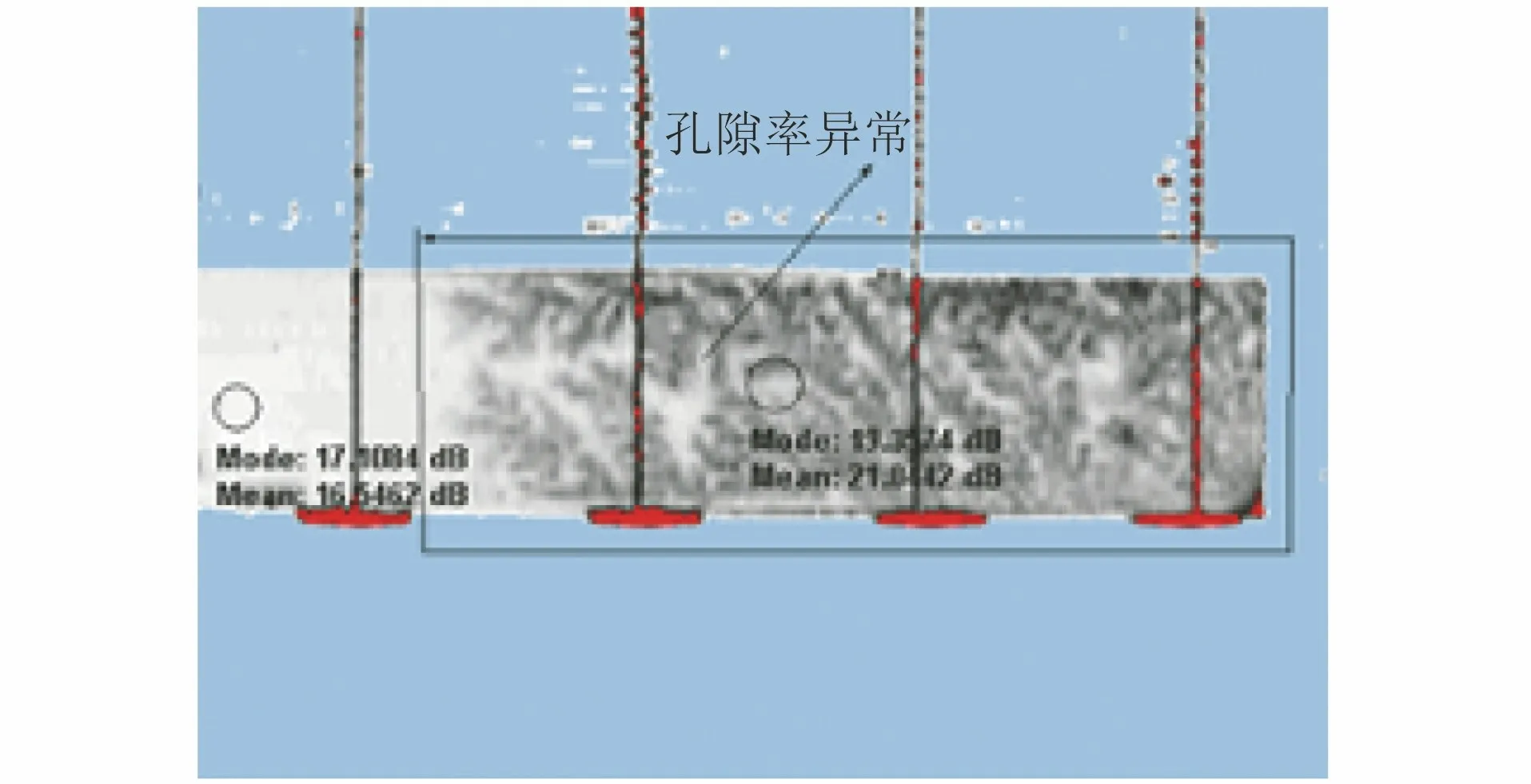

2.8 从零件超声C扫描图像进行孔隙率评价

采用超声C扫描系统扫查零件,获得零件C扫描图像数据。观察零件C扫描图像数据,其中具有不同对比度且形状不规则的显示可能是孔隙显示。典型孔隙显示如图10和图11所示。

图10 典型的复合材料零件层压板大面积密集孔隙C扫描图

图11 典型的复合材料层压板小面积密集孔隙C扫描图

使用其他检测方法辅助判断异常显示是否是孔隙率异常区域:在孔隙率异常区域,目视检测时通常会发现零件表面有明显表面孔隙或贫胶,厚度较大;用手动超声反射法对其进行A 扫描检测,发现有密集层间反射杂波出现,底波降低或消失。

在孔隙率异常显示旁的正常区域,用C扫描图像评价软件统计功能,测量出穿透波振幅信号平均值,作为该区域厚度下的0%孔隙率基准值(确保零件正常区域与相应厚度的零件专用参考试块正常区域超声波振幅差异在1 dB内)。根据该区域零件实际厚度,从已测定的孔隙率厚度衰减曲线查得2%孔隙率在该厚度的验收阈值,选定孔隙率异常区域,在该阈值下,测定该异常区域孔隙率值超标累积面积,然后按孔隙率超标验收标准确定该零件是否合格。

3 结论

对碳纤维复合材料孔隙率标准试块和零件进行超声波穿透法C扫描检测实践,得出如下结论。

(1)以孔隙率标准试块为基准的超声波穿透法C扫描检测可实现对碳纤维复合材料层压板2%孔隙率生产线的监控和评价,获得的结果一致性和重复性能满足工程规范的要求。

(2) 不同碳纤维复合材料中孔隙大小不同,同一材料中孔隙大小因固化状态而不同。孔隙的大小和分布影响孔隙率衰减曲线。孔隙越大,衰减量越大,孔隙率衰减曲线斜率越大。所以,孔隙率曲线会因材料不同或同一材料中固化状态的不同而不同。

(3) 超声检测复合材料孔隙率时,超声波衰减量会因检测频率的增大而增大,取决于超声波波长和孔隙大小之间的关系。超声检测复合材料孔隙率时应考虑选择较大的频率,因为其会使孔隙率的检出灵敏度增大、阈值增大。因此,孔隙率厚度衰减曲线是某种复合材料在某种超声检测设备设置下检测的曲线。

(4) 孔隙率厚度衰减曲线因孔隙率标准试块鉴定标定而不同,因此,孔隙率厚度衰减曲线是某种复合材料以其孔隙率标准试块为基准,在某种超声检测设备设置下检测的曲线。

(5) 在厚度层数超过40时,孔隙率厚度衰减曲线的斜率变小,这是因为随着厚度的增加复合材料本身衰减量会受仪器动态范围限制而导致测量数据失真。在实际检测中,对于厚度层数超过40的复合材料层压板,可用层数40的2%孔隙率验收阈值进行2%孔隙率验收评价,虽然验收严格了,但满足了客户要求。

(6) 复合材料中最严重的缺陷是分层,超声波穿透法C扫描对典型分层进行检测和评价时,有专门的验收阈值。在零件厚度较小(小于30层)时,2%孔隙率验收阈值比典型分层的验收阈值小,在零件厚度较大(大于30层)时,2%孔隙率验收阈值比典型分层的验收阈值大很多,故需在判断清楚异常显示的性质后,选择正确的验收阈值,以减少漏检或误判。

(7) 许多碳纤维复合材料结构或区域不适合用超声检测评价孔隙率。例如,T 形结构圆弧填角区域,内外半径圆弧表面不平行的圆弧区域,层压板变厚度斜坡区域,蜂窝夹芯结构蒙皮中的孔隙率检测与控制区域等。