基于三维激光扫描的高拱坝仓面钢筋网智能识别方法

谭尧升,杨 帅,郑骁峰,任炳昱

(1.中国长江三峡集团有限公司,北京 100038;2.中国三峡建工(集团)有限公司,四川 成都 610041;3.天津大学水利工程仿真与安全国家重点实验室,天津 300072)

0 引 言

混凝土振捣作为混凝土坝施工建设过程中必不可少的一道工序,对混凝土坝的安全起到至关重要的作用。混凝土在搅拌、运输和浇注过程,会夹带进去由空气所产生的气泡,这些气泡的存在会在混凝土内部产生孔隙,从而增加了混凝土的渗透性、降低混凝土的强度,同时还会造成混凝土外观缺陷,出现蜂窝、气泡等现象[1]。混凝土振捣施工主要作用即排出混凝土中掺杂的气泡,使混凝土密实,减少孔隙,以达到提高混凝土密实度和耐久度的目的。

目前应用于混凝土坝建设过程中的振捣机械主要包括振捣台车和手持式振捣器。振捣台车是一种装有成组的机载插入式振动器,其主要用于混凝土坝大仓面、大体积混凝土振捣过程。但是当振捣台车用于靠近钢筋网、模板、止水片等附近区域时,由于其本身的精确度不高,加之驾驶人员的操作影响,很容易发生碰撞,其强大的振激力也会导致钢筋网、模板等变形。因此,在实际施工中,靠近钢筋网、模板等附近区域的混凝土振捣工作则需要由施工人员采用手持式振捣器完成。人工振捣虽然可以很好地解决钢筋网、模板等附近区域的混凝土振捣问题,但人工振捣效率低,对施工人员操作能力有一定要求,一旦施工人员操作不熟或缺乏经验,就很容易导致振捣时间、插入角度等重要振捣参数不达标,从而难以保障混凝土强度。人工振捣还需要对施工区域进行作业顺序配置,以防止发生重复振捣、漏振等问题,不便于施工管理。随着传统的人工振捣控制与物联网、GNSS定位技术、超声波探测技术等相结合,逐渐实现了智能振捣作业[2]。通过多元传感器实时获取、传输振捣时间、插入角度、插入深度等振捣参数,并对其进行实时监控反馈[3]是当前大坝混凝土振捣常用的控制手段。可适用于边角区域的振捣机器人也开始得到研究。然而边角区域钢筋网密布,如何实现钢筋网智能识别,为振捣机器人作业位置规划是当前需要研究的重要内容。

现有钢筋识别技术多用于混凝土内部钢筋缺陷探测和钢筋计数方面,张天瑞[4]利用在CNN神经网络模型框架基础上设计出的SCNet对钢筋混凝土的锈蚀裂缝进行识别,并验证了其在不同环境下的可测性和优越性;李姝凡[5]提出采用无监督机器学习算法K-Means和卷积神经网络对探地雷达检测过程中的干扰进行处理,实现了利用探地雷达实现混凝土内部钢筋病害的探测分析;林春旭[6]则在探地雷达的基础上,利用深度学习方法实现利用SSD模型对地下钢筋和管线的智能识别;王明明[7]在使用图像识别技术对钢筋进行匹配计数的同时,将算法编入Andriod系统,搭建了一种基于Android的钢筋断面识别与计数平台;赵丰年[8]通过对声发射能量、峰值频率和幅度等特征参数的分布规律进行分析,来识别钢筋混凝土表面的不同破坏形式;徐茂辉等[9]针对雷达检测钢筋混凝土结构中存在的上层钢筋遮挡下层钢筋的问题,对上下层钢筋相平行或垂直时的雷达图像特征进行了研究,得出了一些对钢筋混凝土的雷达检测有用的结论。

同时,当前还有其他利用图像分割[10]、图像识别技术[11-12]对钢筋数目进行统计的研究与应用。然而,上述研究都是对钢筋本体或其表面的损坏形式进行识别和分析,缺少对钢筋的识别定位分析,未能为施工现场中钢筋密集区的智能化施工提供有效的钢筋网格检测方式。为此,本文主要针对施工环境中钢筋网格的识别定位问题,采用理论分析与实践论证相结合的方式进行研究。主要研究内容包括:

(1)提出钢筋网格识别方法。首先,通过激光雷达进行周围环境感知,获得仓面点云数据。其次,对获得的点云数据进行计算,得到点云三维坐标。对点云进行筛选后,得到能够表示钢筋网格的点云坐标,并根据该部分点云坐标特征,得到钢筋网格交叉点。最后,通过数学计算获得钢筋网格中心坐标。

(2)对钢筋网格识别方法进行工程验证。将本文提出的钢筋网格识别方法应用于某混凝土坝工程,识别其仓面钢筋网格点云图,并与现场的钢筋网格安装信息进行比较,验证激光雷达探测钢筋网格的可行性和准确性。

1 激光雷达探测技术概述

1.1 激光雷达及其工作原理

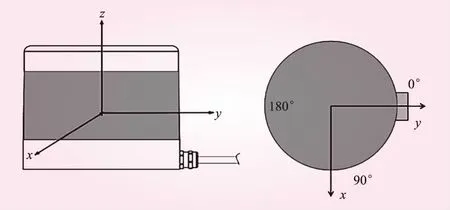

激光雷达是激光探测及测距系统的简称,是以发射激光束来探测目标的位置、速度等特征量的雷达系统,由激光发射单元和激光接收单元组成。其工作原理是向覆盖范围内发射激光束,激光束打在物体上引起散射,然后接收从目标反射回来的信号,并与发射信号进行比较和适当处理,最终获得目标的有关信息。激光雷达装有多对激光发射接收模组,其电机可以以多种不同频率的转速驱动进行360°扫描,从而建立测量对象相对于激光雷达的三维坐标,如图1所示。

图1 激光雷达坐标系和扫描方向示意

图2 钢筋网识别计算方法

激光雷达采用飞行时间测量法进行对象测量。激光雷达从发出激光脉冲开始计时,当激光遇到目标物体激光返回,接收端停止计时,其空间距离为

r=v(t2-t1)/2

(1)

式中,r为距离,m;v为光速,取3×108m/s;t1为激光雷达脉冲开始时间,s;t2为激光雷达脉冲结束时间,s。

1.2 激光雷达探测技术的应用

激光雷达扫描方法最开始被应用于海洋深度的测算,并在20世纪90年代与全球定位系统以及惯性导航系统相结合,实现了激光雷达扫描的定位定姿。随着激光雷达的发展和其他技术的出现与完善,激光雷达探测扫描技术与更多的先进技术相结合,并逐渐应用于立体制图、地质学、城市规划、环境探测和水利工程等领域,为国民经济和社会发展提供了重要的原始资料和技术方法。师恒等[13]采用激光雷达持续扫描火箭,对得到火箭的激光点云数据进行计算和分析,实现了火箭垂直起飞过程中的实时姿态测量;叶晟等[14]提出了一种改进的自适应参数DBSCAN算法,并将该算法用于点云聚类,实现了对近距离障碍物和远距离目标的聚类,并在水面目标检测中得到了验证;张英等[15]通过无人机搭载三维激光雷达,对无人机巡线过程中的树木进行点云获取,经过预处理后实现了三维激光雷达无人机树障检测和距离测量;王天玺[16]利用改进的随机森林算法处理激光雷达扫描得到的点云噪声,实现了行人的检测和位置预测。综上所述,激光雷达具有分割识别功能、障碍物追踪功能和定位功能,因此,在复杂的高拱坝仓面施工环境中,使用激光雷达进行钢筋网格的识别便具有了可能。

激光雷达之所以能得到广泛应用,是因为相比较于传统雷达,激光雷达采用了工作频率更高的激光束代替了微波来进行目标的探测,这使得它能够获得更高的角度、距离和速度分辨率,也意味着它可以通过距离——多普勒成像技术来获得较为清晰的目标图像。除工作频率高以外,激光束还具有方向性好,光束较窄的特点,加之激光雷达口径较小的发射系统和较窄的接受区域,它就有了很好的抗有源干扰的能力,这在环境复杂和机械设备较多的水利施工环境中有着明显的优势。激光雷达还具有体积小,质量较轻的特点,以C32-xxxC型的激光雷达为例,其整体呈椭圆柱状,最大外径为120 mm,标准型质量为1 600 g,能够安装在水利施工环境中大多数的施工设备上。目前,激光雷达在水利工程领域主要还是应用于测绘过程,但随着技术的进步、硬件设备的完善和智慧水利的不断推进,激光雷达必将应用于水利行业的多个领域[17],在大型水利工程的建设中也必然会发挥巨大的作用。

2 基于三维激光扫描的高拱坝仓面钢筋网智能识别方法

基于三维激光扫描技术进行仓面钢筋网识别的方法,即通过激光雷达进行周围环境感知,获得仓面点云数据,并对获得的点云数据进行计算,得到点云三维坐标。本文提出了基于点云数据的坐标分析方法,根据点云坐标特征,得到钢筋网横、纵向钢筋交叉点,从而分析建立钢筋网格点坐标,实现钢筋网智能识别。

2.1 基于激光雷达的点云模型采集

本文采用32线激光雷达。激光雷达发射激光束,通过测量光线发射出去打到物体反射回来的时间来计算激光雷达到目标物体之间的距离并以此形成数据点,这个过程可能会得到数百万个数据点,用于描述同一物体的数据点则像云一样汇聚在一起,称之为“点云”。激光雷达点云具有不均匀性,目标距离近密度大,目标距离远密度小。激光雷达点云数据中的每一个点都包含了三维坐标信息(即x、y、z)、颜色信息、反射强度信息、回波次数信息等。通过激光雷达扫描得到的点云数据主要以数据包的形式储存。对数据包进行解析,可以得到32线激光雷达每一线的相对水平角度、测距信息、强度数据等,这为后续各点的三维坐标属性,即x、y、z值的计算提供了数据基础。

基于该方法,实现点云数据采集,主要包括点号(point ID)、空间(x、y、z)坐标、方位角(azimuth)、距离(distance)、反射强度(intensity)、雷达通道(laser ID)、调节时间(adjustment)、时间戳(timestamp)等。

方位角(即水平角度值)为标识数据块32次激光发射中第1次发射测距时的角度值,是32线激光雷达中0号通道的角度值,单位为0.01°。其他通道所对应的方位角需要经过插值得到。该角度为相对值,由于32线激光雷达的发射器由多列组成,若要计算水平角度值则需要再该角度上加上一个水平修正角度,修正角度顺时针为正,逆时针为负,它同样因激光雷达通道而异,一般在设备包中定义,每台雷达固定不变。

距离值主要通过将数据包中的十六进制数转换为十进制数并乘以相应的单位得到。

在上述数据的基础上,极坐标下的角度和距离信息即可转化到右手笛卡尔坐标系下的(x、y、z)坐标,转换关系为

(2)

式中,α为垂直角度;θ为水平旋转角度;x、y、z分布为极坐标投影到x、y、z轴上的坐标。

2.2 钢筋网识别计算方法

钢筋网识别主要通过点云数据筛选和点云数据特征信息统计实现。主要步骤为:

(1)按照水平角度Azimuth进行第一次点云数据筛选,选择所探测的钢筋网角度范围,得到钢筋网方向点云数据。

(2)对步骤(1)中的点云依照坐标进行筛选,删除0高程或仓面高程坐标的点云数据。

(3)对剩余点云数据按照反射强度进行筛选,得到钢筋网点云坐标。

(4)对筛选过后的点云数据向钢筋网所在平面进行二维投影,得到钢筋网点云分布图,该点云分布图已初步具有钢筋网格的形状。对上述二维图点云分别进行x、y两个方向的一维投影。以x方向为例,对x方向的坐标轴进行划分,得到若干个区间,将投影至各个区间的点云数量进行统计,得到点云分布直方图。直方图中所显示的点云分布集中位置即为一根钢筋的位置,将两个方向上的钢筋位置进行组合,得到纵向钢筋与横向钢筋的交点位置,记为(xn,yn)。

(5)根据各个交点位置的坐标(xn,yn)进行计算,得到钢筋网格点中心位置。

3 工程实际

某高混凝土坝工程位于我国西南地区,最大坝高289 m,水库正常蓄水位825 m。该工程仓面上下游面布置双层钢筋网,如图3所示。仓面最外层为模板,向内分别为外层钢筋网、内层钢筋网。外层钢筋网与模板之间的距离为40 cm,内外层钢筋网之间的距离为30 cm,同向钢筋之间的距离为30 cm。

图3 某工程上下游钢筋网示意

本次工程采用的激光雷达型号为32线均匀1°激光雷达,其底座有2个定位孔和5个安装孔,数据线接口为水平角0°位置(也可以设置为水平180°),雷达沿顺时针旋转。32线激光雷达缆线为10芯屏蔽线,主要用于电源连接、GPS信号的授时接收和差分信号的发射与接受。

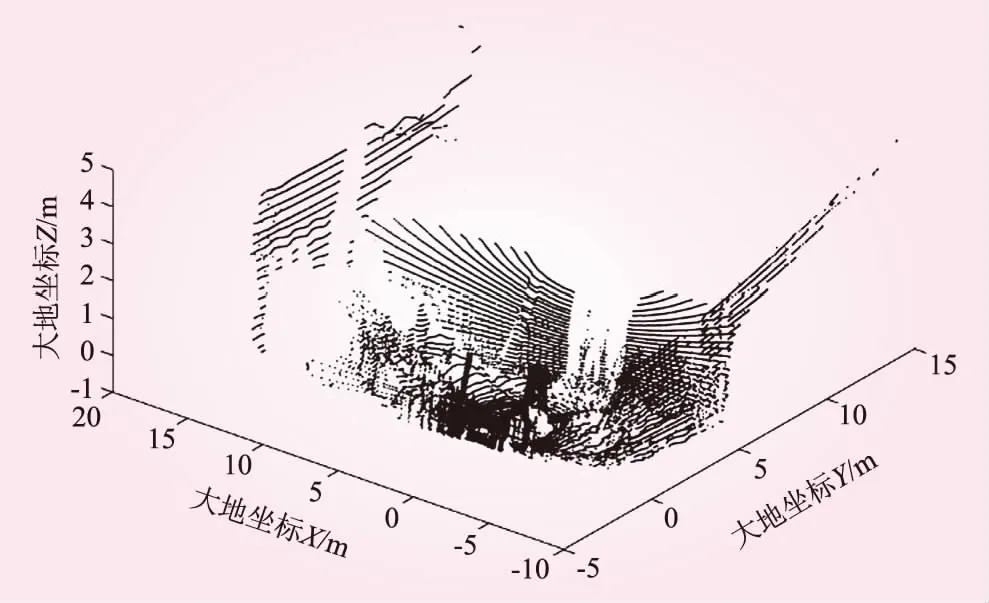

激光雷达在仓面的摆放位置如图4所示。激光雷达距离内层钢筋网92 cm,距离地面高度70 cm。激光雷达现场探测并经过计算得到点云数据表,通过MATLAB对点云数据表中的数据进行三维散点图绘制,得到原始点云数据三维分布图,如图5所示。

图4 现场激光雷达摆放位置

图5 原始点云数据三维分布

根据激光雷达接线口位置可以推断,点云中钢筋网所在水平角度(azimuth)范围约为100°至260°,对点云数据进行筛选,同时删除仓面高程坐标点,并对剩余点云数据按照反射强度进行筛选,保留反射强度低于64的点云数据,得到钢筋网点云数据。对该部分点云向钢筋网所在平面进行二维投影,得到钢筋网点云散点图,如图6所示。

图6 钢筋网点云二维分布

由图5可知,初步看出钢筋网格的形状以及纵向横向的钢筋分布。但由于激光雷达探测精度随距离增大逐渐降低,故探测到的有效钢筋点云呈现出中间部位点云较为密集,而两侧点云较为稀疏。加之32线激光雷达的多线激光束之间间隔一定角度,故越远的物体,其纵向点之间的距离越大。而当物体距离激光雷达距离较近时,由于激光雷达个激光线束还未能充分发散开,这在一定程度上使得其扫描到的物体可能不全。因此,图6中扫描得到的钢筋网格点云中,由于位于中间部位的钢筋距离激光雷达较近,其形成的点云也较短也较为密集,而两侧的稍远位置的钢筋扫描得到的钢筋点云则较长。因此,可知激光雷达的摆放位置极其与目标之间的相对距离对其扫描得到的点云分布有着明显的影响。

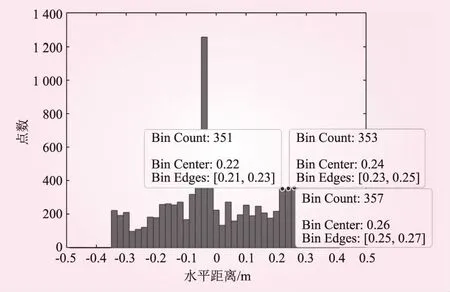

对筛选得到的钢筋网点云向x轴和y轴投影,并分别按照0.1和0.02的区间进行划分,得到点云分布直方图,如图7所示。由图7可知,由于目标距离越远,激光雷达的精度越低,因此激光雷达所检测到的钢筋网格点云呈现中间(距离近)较多,两侧(远)较少的分布,其中点云集中部位为垂直该方向的钢筋,点云分布稀疏的为平行于该方向的钢筋,故每当点云突增时,便可以判定该位置有一根垂直于该方向的钢筋出现。

图7 y轴投影(上)和x轴投影(下)点云分布直方图

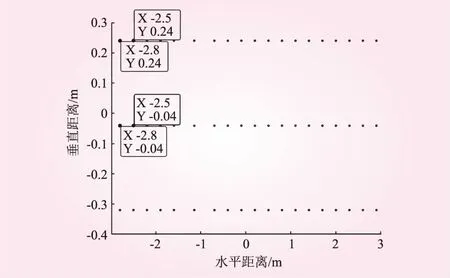

在图7a中,点云数据分布较为密集的区间为横向钢筋分布区域。由中心向两侧点云数据逐渐减少,当点云数据突然呈现增多时,为两侧横向钢筋分布区域。例如,图8所标记的三根直方图统计条纹,对应于图7a中标记位置(由于0.2区间点云个数少于0.22区间点云个数的60%,故不计算在内),其统计区间中位数、统计点云个数分别为(0.22,351)、(0.24,353)、(0.26,357),总统计点云个数为1061,各统计区间所占频率分别为0.331、0.333、0.336。由各区间中位数乘以频率,并最终求和得到该处横向钢筋分布直线约为y=0.24。最终得到3根横向钢筋分布点为y=0.24,y=-0.04,y=-0.32。

图8 部分区间点云统计详细信息

在图7b中,点云数据分布较为密集的区间为纵向钢筋分布区域。由中心向两侧点云数据逐渐减少,当点云数据突然呈现部分增多时,为纵向钢筋分布区域。根据直方图分布得到纵向钢筋分布点为x=[-2.8,-2.5,-2.2,-1.9,-1.6,-1.148,-0.7,-0.4,-0.1,0.2,0.5,0.8,1.1,1.4,1.7,2.0,2.3,2.6,2.9]。其中,点x=-1.148误差较大,可能存在较大干扰,故舍弃。对x轴投影点云分布直方图按区间0.02划分得到分布如图9所示,得到分布点与上述相差均在0.2以内。

图9 区间宽度为0.02的x轴投影点云分布直方图

由上述y分布点及x分布点两两组合可以得到钢筋交点坐标,如图10所示。

图10 钢筋交点坐标

由相邻钢筋交点坐标求和得平均值,即可得到钢筋网格点坐标,最终所得钢筋网格点如图11所示。

图11 钢筋网格点坐标

根据实际工程应用效果,可得y方向钢筋间距约为28 cm,x方向钢筋间距约为28~30 cm,误差约为6%。纵向钢筋网格点数量探测数目为2,横向钢筋网格点探测数目为15个左右,在工程应用当中可以较好地对钢筋网进行识别定位。

4 结 语

本文提出了一种通过三维激光扫描对高拱坝仓面钢筋网进行智能识别的方法,该方法通过对激光雷达扫描到的点云进行数据分析与处理,得到有效点云。对有效点云进行统计计算来实现高拱坝仓面钢筋网的识别。工程实际验证该方法能够有效地识别纵向横向钢筋之间的间距,并能够通过数据分析处理得到钢筋网格点坐标。但在进行分析处理的过程中,也发现该方法存在的问题:

(1)激光雷达的识别精度与距离呈负相关,距离越大,其精度越低,故识别范围有限。

(2)本文所提出的点云数据的筛选方法依赖于激光雷达的摆放与目标区域的方位,还有待进一步优化。

(3)相比较于激光雷达所识别的其他物体而言,钢筋网格的识别精度较低,且该方法难以对噪声点进行识别和处理。