高模量沥青混凝土在高速公路路面养护中的应用技术研究

侯诚、贾汉清

(1.甘肃省交通投资管理有限公司,甘肃兰州 730000;2.甘肃畅陇公路养护技术研究院有限公司,甘肃 兰州 730000)

1 工程概况

某高速公路2005 年建成通车,已运营17 年,日交通量大,货车占比达34.6%。路面病害主要为密集纵横向裂缝、连片修补、轮迹带疲劳裂缝等,部分路段行车道唧浆、车辙严重,平整度差,路况指标整体较低。结合路况检测指标及路面病害情况对病害集中路段进行提质改造,以改善道路运营状况,提升公路服务水平。为针对性解决该路段货车交通量大易造成路面车辙的情况,采用高模量沥青混凝土,并实施10km试验段,通过提高沥青混合料动态模量有效减缓高速公路路面车辙的产生,延长路面使用寿命,降低日常养护频率和维修费用。

2 高模量沥青混凝土

2.1 概述

高模量沥青混凝土的概念源于法国高模量沥青混合料以及美国永久性路面概念中的中面层高模量沥青混合料(High Modulus Asphalt Concrete/HMAC)。法国高模量沥青混合料(EME2)是特定的混合料类型,其特点是采用硬质沥青、连续级配、低空隙率、高沥青用量、高模量等。国内“高模量沥青混凝土”的定义以法国高模量沥青混合料设计标准NF P 98-140(EME)为基础,采用国内试验方法进行等效验证,从而确定其性能指标[1]。

高模量沥青混凝土的生产工艺主要有两种,一是采用低标号天然高模量改性沥青直接进行沥青混凝土的拌和生产;二是采用普通道路石油沥青掺入0.3%~0.5%高模量剂进行生产。

高模量沥青混凝土的优势主要有两点:

一是可显著提高沥青混合料的动态模量,提高高温性能,同时改善抗水损坏性能、抗低温开裂性能等[2]。

二是施工工艺简单。与改性沥青工艺相比,高模量沥青混凝土的外掺剂可直接投入拌缸内与集料进行拌和,不需要增加特殊设备,可显著降低设备投入相关费用,适当延长拌和时间和提高施工温度即可,拌和、摊铺、碾压质量均不受影响,同时能够避免改性沥青储存稳定性差的问题。

2.2 高模量沥青混凝土提高抗车辙性能的作用机理

沥青路面模量的提高能够改变路面结构中应力的分布状态,剪切应力、压应力与模量的比值会随着沥青混凝土材料模量的增加呈现出明显的下降趋势。同时沥青路面动态模量的增加能够为材料提供较好的抵抗变形的能力,高温条件下更为明显,因此高模量的沥青混凝土材料可以克服足够的应力和材料变形,从而提高沥青路面结构的抗车辙性能[3]。相关资料表明,采用高模量沥青混凝土的路面,其车辙深度明显小于用普通沥青混合料所修筑的路面。

2.3 高速公路路面养护应用

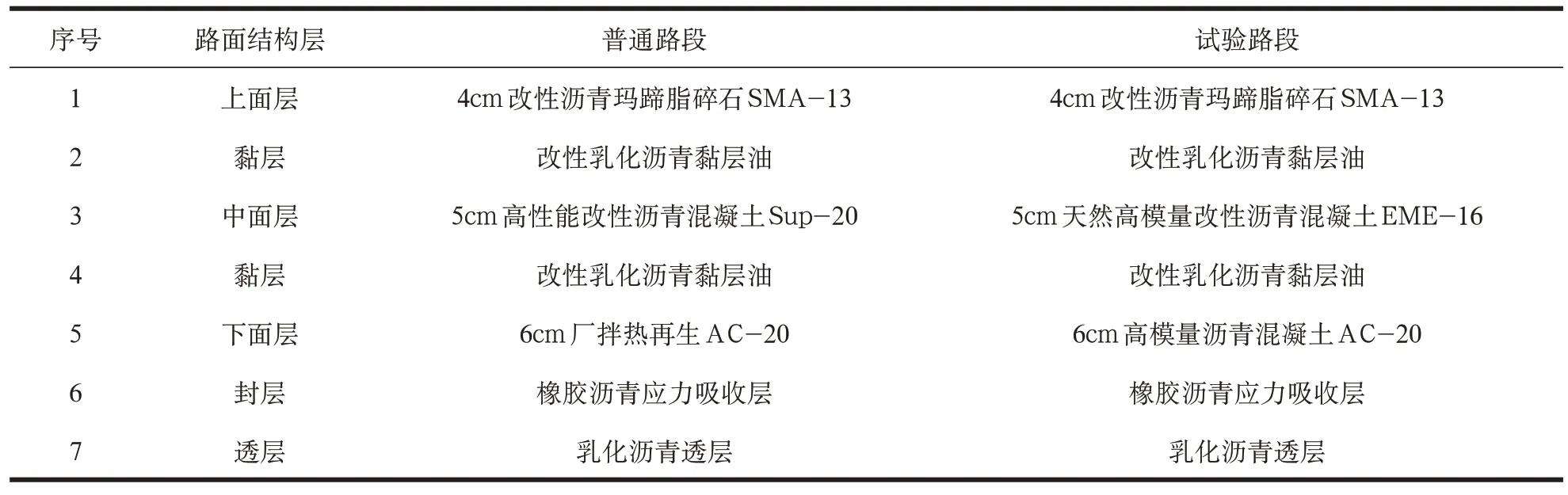

某高速公路路面养护工程分为普通路段和试验路段,并设计了不同的中面层和下面层(见表1),对两种不同类型的路面结构进行长期观测,确定高模量沥青混凝土是否适用于该地区。

表1 维修养护路面结构层

由以上路面结构层中可以看出,该工程试验路段的中下面层分别采用天然高模量改性沥青混凝土EME-16 和高模量沥青混凝土AC-20(掺入沥青质量0.5%的高模量剂),对两种工艺组合形成的中下面层进行分析研究。

3 高模量沥青混凝土配合比设计

3.1 试验原材料

矿料:所用集料为砂岩,黏附性等级为4 级,规格为15~20mm 碎石、10~15mm 碎石、5~10mm 碎石、3~5mm 碎石、0~3mm 机制砂。

沥青:采用天然高模量改性沥青、30#A 级道路石油沥青(高模量外掺剂为0.5%)。

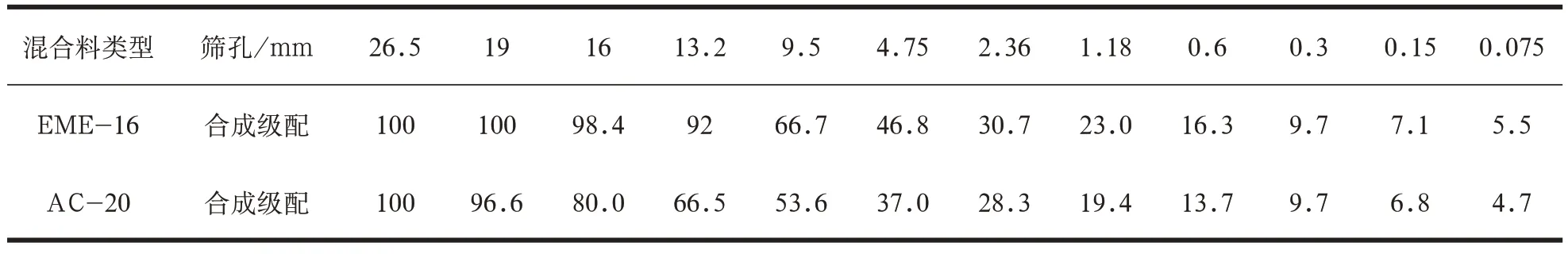

3.2 目标配合比设计

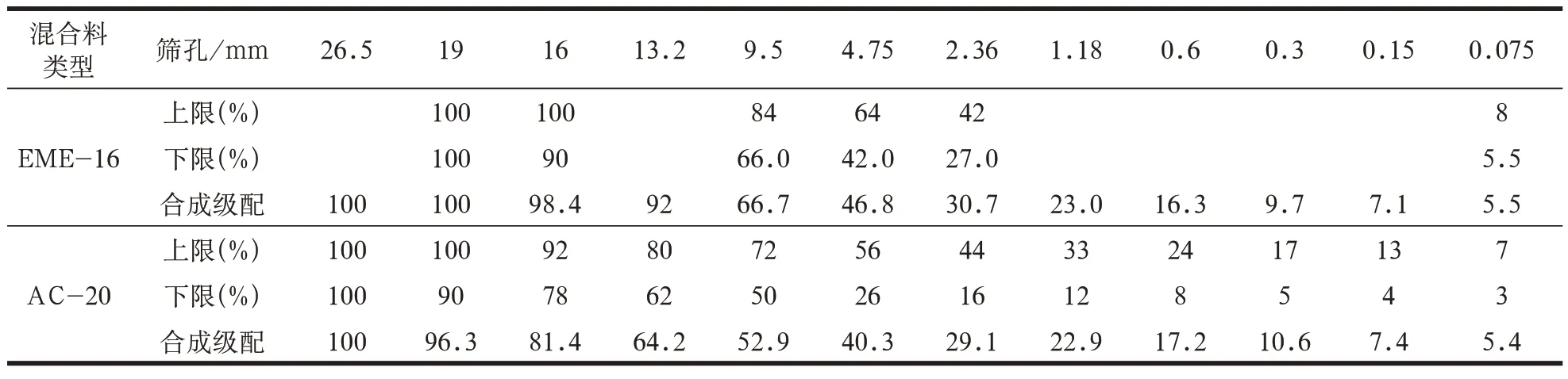

根据混合料类型及以往的工程应用经验,确定配合比矿料级配(见表2)[4]。

表2 目标配合比矿料级配

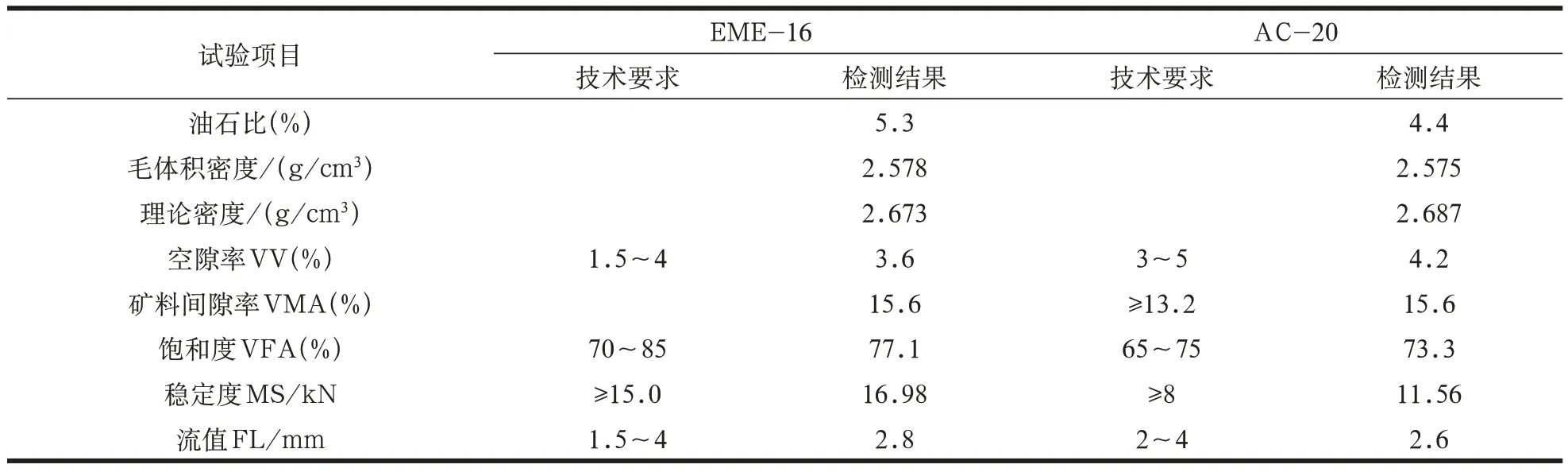

根据确定的最佳级配,选择不同沥青用量的马歇尔试验,双面各击实75 次成型马歇尔试件。按照沥青混合料马歇尔试验技术标准的要求,进行马歇尔试验,确定最佳沥青用量,试验结果如表3、表4 所示。

表3 体积试验结果

表4 性能试验结果

3.3 生产配合比设计

根据目标配合比设计结果进行拌和,从二次筛分后进入各热料仓的材料中取样进行筛分,同时反复调整冷料仓进料比例,以达到进料均衡,确定各热料仓的材料比例,供拌和机控制室使用[5]。根据拌和楼各热料仓材料筛分确定热料仓配合比级配。生产配合比矿料级配如表5 所示。

表5 生产配合比矿料级配

根据目标配合比的最佳沥青用量±0.3%等3 个沥青用量进行马歇尔试验,通过室内试验及拌和楼取样试验综合确定生产配合比的最佳沥青用量。马歇尔试验结果如表6 所示。

表6 生产配合比体积试验结果

4 高模量沥青混凝土性能指标

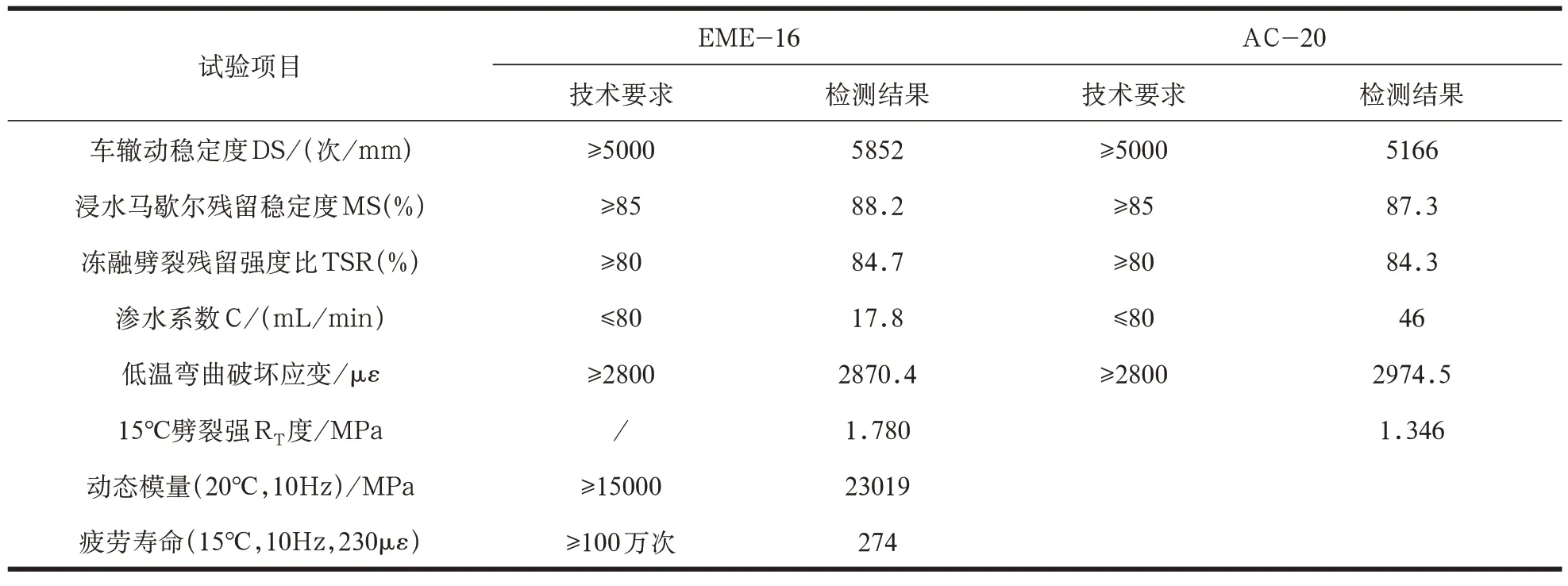

根据生产配合比进行室内试验、现场摊铺成型试件及路用性能检测,参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)规定的方法,按照试验所确定的配合比拌和后进行浸水残留稳定度、冻融劈裂、车辙试验、动态模量、四点弯曲疲劳及低温性能等试验[6]。性能指标检测结果如表7 所示。

表7 性能指标检测结果

由表7 可以看出,高模量沥青混凝土的浸水残留稳定度和冻融劈裂强度比优于普通路段的沥青混凝土,天然高模量改性沥青混凝土的水稳定性试验最好,高模量沥青混凝土次之,EME-16 天然高模量改性沥青混凝土中面层较普通路段SUP-20 改性沥青混凝土中面层浸水残留稳定度提高4.5%,冻融劈裂强度比提高1.6%;AC-20 高模量沥青混凝土下面层较普通路段厂拌热再生AC-20 沥青混凝土下面层浸水残留稳定度提高4.9%,冻融劈裂强度比提高4.0%。

在60℃条件下进行车辙试验,根据检测结果看出高模量沥青混凝土动稳定度优于普通路段沥青混凝土。其中EME-16 天然高模量改性沥青混凝土动稳定度大于普通改性沥青1801 次/mm,提高35.7%,AC-20 高模量沥青混凝土动稳定度大于普通路段厂拌热再生AC-20 沥青混凝土2507 次/mm,提高58%,说明高模量沥青有良好的高温稳定性。

在20℃试验温度和10Hz 加载频率条件下进行动态模量试验,可以看出高模量沥青混凝土的模量高于普通路段混凝土的动态模量,EME-16 天然高模量改性沥青混凝土模量较SUP-20 改性沥青混凝土增加22%,AC-20 高模量沥青混凝土模量较厂拌热再生AC-20 增加38.7%,说明高模量沥青混凝土具有较好的抵抗变形的能力。

在15℃试验温度条件下进行四点弯曲疲劳试验,可以看出高模量沥青混凝土的最大拉应力及最大弯拉应变差异十分明显,高模量沥青混凝土拉应力更高,弯拉应变却处在很低的水平,由此可见,单独采用最大拉应力及最大弯拉应变评价抗疲劳性能时,会造成评价结果不具有客观性,所以采用弯曲劲度模量评价抗疲劳性能,弯曲劲度模量越大表示沥青混凝土抵抗荷载和变形的能力越强。根据检测结果看出,在弯曲劲度模量中,EME-16 天然高模量改性沥青混凝土>AC-20 高模量沥青混凝土>SUP-20 改性沥青混凝土>厂拌热再生AC-20。

采用小梁弯曲试验,在-10℃条件下进行低温性能试验,根据试验检测结果高模量沥青混凝土低温性能与普通路段混凝土料比较没有明显提高。

5 结语

通过对普通路段和高模量沥青混凝土试验路段路用性能试验结果的分析得出:使用高模量沥青混凝土可以显著提高沥青混合料的动稳定度,明显改善路面的高温稳定性能和动态模量,提高路面的抗车辙能力,有效避免和减轻车辙病害的发生,提高路面结构承载力,延长使用寿命。

高模量沥青混凝土试验路段已铺筑完成,路面表面密实不透水。通过夏季高温的考验,表现出非常强的高温抗车辙能力,使用效果达到预期目标,下一步将进行长期观测,对试验路段的病害出现时间、部位、形式进行统计,以便更准确地分析高模量沥青混凝土所发挥的作用和预估其产生的社会经济效益。