CCS全流程碳减排评估与分析

何庆阳,刘强,于航,郭雪飞,徐长朴

中海油研究总院有限责任公司

0 引言

CCS(碳捕集与封存)是将原本排放至大气中的CO2通过人工捕集埋存的方式实现碳减排的工业过程,被认为是应对全球气候变化、减少温室气体排放的重要技术之一[1]。IEA(国际能源署)指出,若要实现将21世纪末全球温升较前工业化时期控制在2 ℃以内的目标,则需要依靠CCS技术实现14%的碳减排量[2]。同时,对中国而言,CCS是实现化石能源大规模可持续低碳利用的关键技术,是中国“碳中和”技术体系不可或缺的重要组成部分[3]。

CCS全流程过程包括捕集、压缩、运输及注入4个典型单元[4],其中捕集单元可采用胺法、低温精馏法、膜分离法及变压吸附法等[5];压缩单元采用多级压缩机,并在级间设置冷却系统,驱动方式分电力或蒸汽驱动[6];对于陆上CO2运输常采用管道输送或槽车,对于海上CO2运输则可选择海管输送或船运[7-8];注入单元视CO2运输相态可采用泵注或压缩机注入。

CCS技术属于典型的流程工业过程,运行中需要电力、热力等能源供给,因此其自身产生的碳排放也应予以考虑并在封存总量中予以扣除[9]。目前的碳排放研究多集中在国家已经发布的24个工业领域,而针对CCS项目的碳减排评估方法的研究则较为少见,对CCS自身过程的碳排放还未引起足够重视。曲宏亮[10]开展了脱碳型炼油厂全流程碳排放分析及减排策略,发现FCC(催化裂化)装置在全厂碳排放占比最大,提出通过增加使用绿电和低碳燃料来减少碳排放的路径;姬存民等[11]研究了天然气蒸汽转化制氢工艺的碳排放,针对3种制氢工艺给出了碳排放计算模型,得出高效催化剂的开发和提高变压吸附法分离效率是降低碳排放的有效途径;杨杰等[12]参照《食品、烟草及酒、饮料和精制茶企业温室气体排放核算方法与报告指南(试行)》提出了食用油精加工厂的碳排放核算方法,并以500 t/d食用油精炼装置为例验证了该核算方法的可操作性。

本文在充分参考已有核算指南和工业项目碳排放计算方法的基础上,提出适用于CCS全流程碳减排的评估边界及评估方法,分别从碳排放类型及装置操作单元两个维度对CCS全流程碳排放特点进行分析,以期为CCS新建项目开展碳减排评估分析、优化方案设计提供参考。

1 评估边界及评估方法

1.1 评估边界

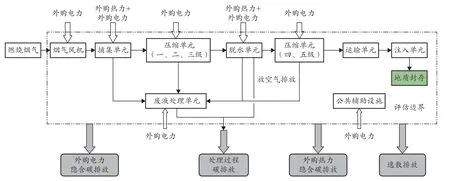

CCS项目全流程评估边界从烟气风机开始至地下储层为止,包括捕集、压缩、运输及注入等主要工艺环节,此外还涉及废液处理及其他公共辅助设施(循环冷却水、压缩空气等),评估范围及边界见图1。

图1 CCS项目碳评估范围及边界

1.2 评估方法

目前,工业项目碳排放评估方法主要参照国家发展和改革委员会发布的24个行业碳排放核算方法与报告指南,本文主要参考其中的《中国石油天然气生产企业温室气体排放核算方法与报告指南(试行)》[13](简称《指南》),CCS项目碳排放涉及的化石燃料燃烧CO2排放、外购电力和热力隐含的CO2排放以及CO2回收利用完全符合《指南》的适用范畴;而捕集、运输及注入过程的CO2逸散排放由于目前并无可用的计算模型,本文做简化处理,将《指南》中的CH4逸散替换为CO2逸散,并将捕集过程逸散排放归类到处理业务中,将运输过程逸散排放归类到储运业务中,将注入过程逸散排放归类到开采业务中(视注入过程为开采的逆过程);对于处理过程的碳排放可归类到《指南》中处理过程工艺放空排放,并需要依据物料平衡计算获得。针对CCS过程中涉及的地层泄漏排放在《指南》中并未涉及,同时,考虑项目封存选区及注采方案设计过程已充分考虑防止CO2泄漏措施,且地层泄漏涉及大的时间尺度范围,短时间内对地表影响很小,仅适合全生命周期评估时考虑[14-15],因此这部分排放忽略不计。

2 碳评估模型

2.1 CCS全过程减排量

CCS全过程减排量应等于评估边界内地质封存量与加工过程排放量的差值,其中加工过程排放量包括化石燃料燃烧排放、外购电力隐含排放、外购热力隐含排放、处理过程排放及CO2逸散排放。具体计算公式如下:

式中:EJP——CCS全过程CO2减排量,tCO2;EFC——CO2地质封存量,tCO2;ERS——化石燃料燃烧产生的CO2排放,tCO2;EDL——企业购入电力隐含的CO2排放,tCO2;ERL——企业购入热力隐含的CO2排放,tCO2;EGC——捕集、压缩、脱水等处理过程产生的放空气体及排放废液CO2排放,tCO2;EYS——设备、管道、阀门等CO2逸散排放,tCO2。

2.2 分步评估

2.2.1 化石燃料燃烧排放

式中:ADj——第j种化石燃料消耗量,t(固体、液体)、104m3(气体);CCj——对应第j种化石燃料的含碳量,t碳/t燃料(固体、液体)、t碳/104m3(气体);OFj——对应第j种化石燃料燃烧时燃料的氧化率,取值0 ~ 100%,气体燃料取99%[13]、液体燃料取98%[13]、固体燃料视种类不同而异。

2.2.2 外购电力和外购热力隐含CO2排放

式中:ADDL——企业购入的电力消费量,MW·h;ADRL——企业购入的热力消费量,GJ;EFDL——电力供应的CO2排放因子,tCO2/(MW·h),可采用CCS项目所在场地所属区域电网最新发布的平均排放因子,或采用2022年度全国电网平均排放因子0.570 3 tCO2/(MW·h);EFRL——热力供应的CO2排放因子,tCO2/GJ,应优先采用供热单位提供的CO2排放因子,如不能提供可按0.11 tCO2/GJ[13]计。

2.2.3 处理过程排放

处理过程CO2排放根据评估范围涉及的工艺流程进行物料衡算得到,包括工艺放空和废液处理排放至环境当中的CO2。

2.2.4 CO2逸散排放

CO2逸散排放为CO2捕集、运输和注入3个环节逸散排放量之和,主要发生在法兰、阀门及转动设备等连接处,目前工业装置的CO2逸散量无论在测量技术还是预测模型上均没有很好的解决方案。虽然CO2相较于CH4分子量大,减弱了其逸散能力,但是由于CCS过程中CO2处于超临界状态,增加了渗透能力,且超临界CO2对密封材料的溶解能力强,也增加了其向环境的逸散能力,这些抵消了分子量增大带来的影响。因此,参考《指南》中的CH4逸散公式,CO2逸散排放计算公式如下:

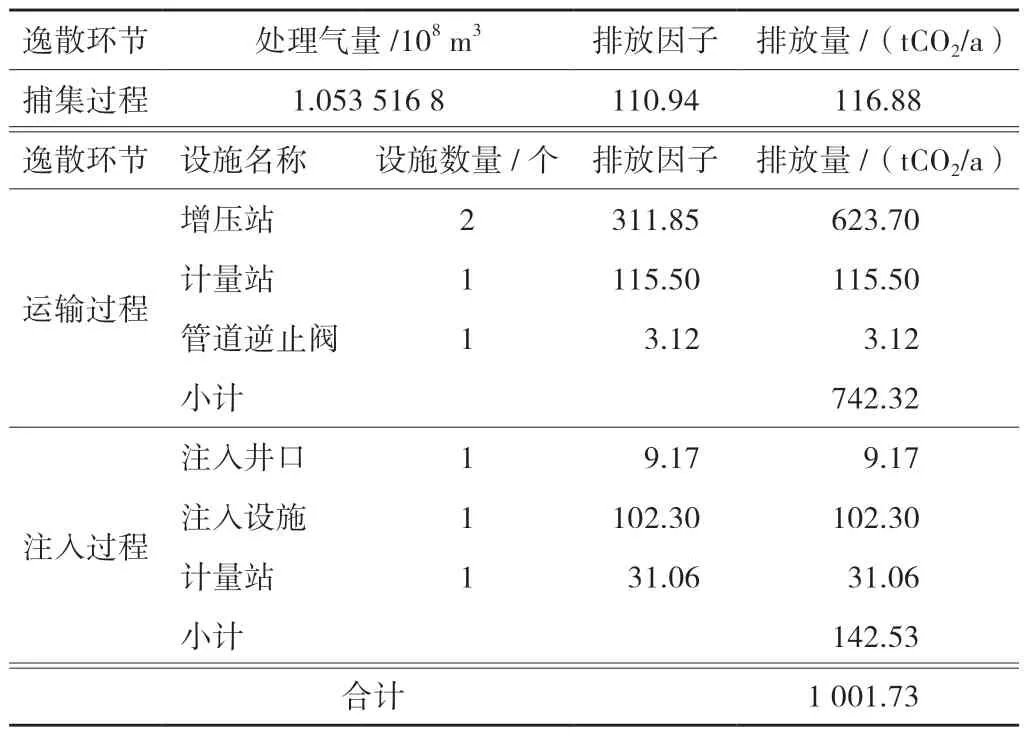

式中:EBJ——捕集过程逸散排放,tCO2;ESS——输送过程逸散排放,tCO2;EZR——注入过程逸散排放,tCO2;Qgas——处理气量,取捕集单元解吸塔顶气量,108m3;EFBJ——CO2逃逸排放因子,tCO2/108m3,取值110.94 tCO2/108m3;NSS,k——第k个CO2输送设施(包括增压站、计量站、管道逆止阀等)的数量,个;EFSS,k——第k个CO2输送设施的CO2逃逸排放因子,tCO2/(a·个),对增压站取值311.85 tCO2/(a·个),对计量站取值115.50 tCO2/(a·个),对管道逆止阀取值3.12 tCO2/(a·个);NZR,q——第q个涉及到泄漏的CO2注入设施类型数量,个;EFZR,q——每种设施类型q的CO2逃逸排放因子,tCO2/(a·个),对注入井口取值9.17 tCO2/(a·个),对注入设施取值102.30 tCO2/(a·个),对计量站取值31.06 tCO2/(a·个),对储气(液)站取值214.02 tCO2/(a·个)。

2.2.5 地质封存量

地质封存量的计算采用质量守恒原理,即地质封存量为进入评估边界的CO2质量与流出边界的CO2质量差,其计算公式如下:

式中:EYQ——进入评估边界的烟气中所含的CO2气体质量,tCO2。

3 案例分析

3.1 FCC烟气CCS项目评估概况及评估边界

以石油化工行业中FCC装置产生的烟气为碳源,采用DEA(二乙醇胺)胺法捕集、TEG(三甘醇)脱水、多级离心式压缩、超临界管道输送并注入的方式,利用成熟的石油化工工艺流程模拟软件HYSYS进行模型搭建及物料衡算,按照前文公式,计算CO2注入规模为20×104tCO2/a的CCS全流程碳排放。工艺流程见图2。

图2 CCS全流程示意

FCC反应器出口烟气首先经过烟机入口分水罐脱出水分,然后由烟气风机增压至210 kPa后进入预处理塔,以洗涤烟气中的颗粒物、硫化物以及含氮化合物,洗涤后的烟气进入DEA吸收塔,吸收其中CO2组分,净化后的烟气排至大气,吸收CO2后的DEA富液依次进入闪蒸罐、贫富液换热器,回收贫液热量,然后进入胺液解吸塔完成胺液再生,并于塔顶释放捕集的CO2气体,捕集后的CO2气体经三级压缩升压至3 100 kPa,然后进入TEG脱水单元,将水体积浓度降至0.01%以下,然后再经过两级压缩升压至20 000 kPa,最后经长输管道输送至封存地点进行注入封存,注入压力为18 000 kPa。流程中的关键设计参数见表1。

表1 关键设计参数[16-17]

FCC烟气CCS评估边界从烟气风机开始,至CO2地质封存场地为止,其消耗的电力和热力均采用外购方式,评估范围内不设自备电厂及产热装置。对于风机、压缩机可采用电力驱动。由于本工艺流程中CO2在运输和注入之前即提升至所需压力,因此在这两个单元内不涉及能源消耗。经分析,本评估项目碳排放不涉及化石燃料燃烧排放,仅涉及外购电力、外购热力、处理工程以及逸散排放。具体的评估边界及涉及的排放类型见图3。

图3 FCC烟气CCS评估边界

3.2 碳排放计算

3.2.1 外购电力碳排放量

外购电力主要用于评估范围内转动设备的电机供能。通过模拟计算得到每台耗电设备的电功率,按照年操作时间8 000 h,电网平均排放因子取值0.570 3 tCO2/(MW·h),得到评估范围内外购电力碳排放计算结果,具体见表2。

“正直,”他瞪大眼睛一边揉着大腿说,“对公牛般神气的财神爷来说是一块红布,换句话说,正直是穷人的遮羞布。”(2014:431)

表2 外购电力碳排放量计算结果

3.2.2 外购热力碳排放量

外购热力主要用于评估范围内加热设备的热能供应。通过模拟计算得到每台耗热设备的功率,按照年操作时间8 000 h,热力排放因子取值0.11 tCO2/GJ,得到评估范围内外购热力年碳排放计算结果,具体见表3。

表3 外购热力碳排放量计算结果

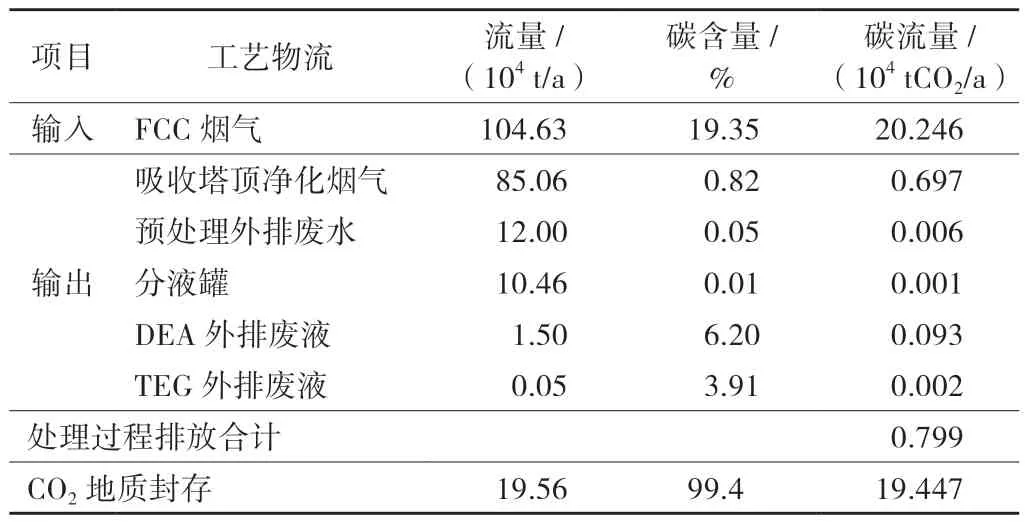

3.2.3 处理过程碳排放量及地质封存量

项目处理过程碳排放量及地质封存量通过CO2物流平衡分析获得,具体数值见表4。

表4 处理过程碳排放量及地质封存量计算结果

3.2.4 逸散碳排放量

本项目CO2逸散采用因子法,其因子取值是由CH4逸散因子转化而来,具体计算结果见表5。

表5 逸散碳排放量计算结果

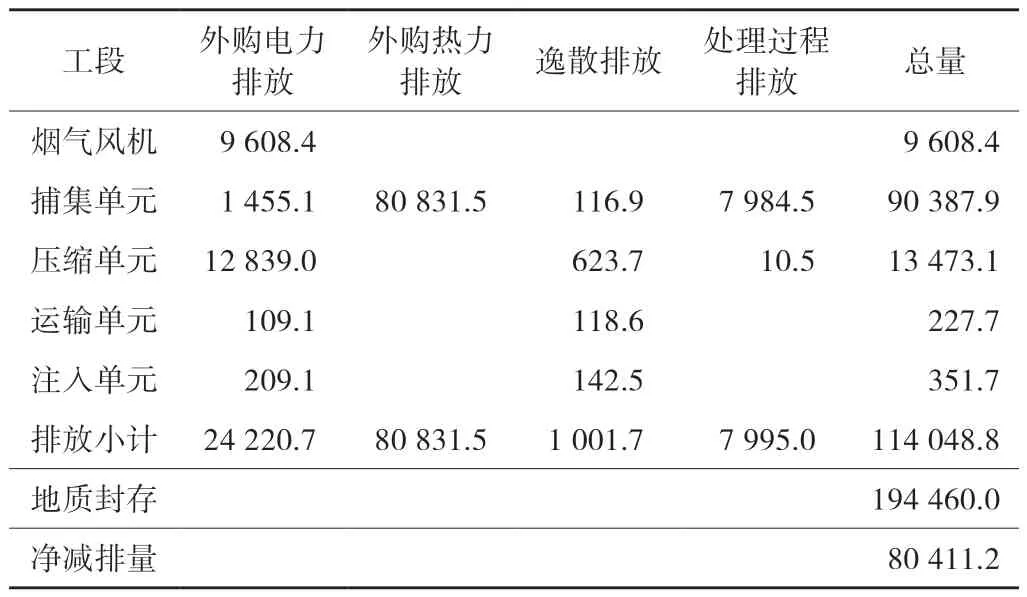

3.3 碳排放结果及减排策略

表6 FCC烟气CCS全流程碳排放评估结果 单位:tCO2/a

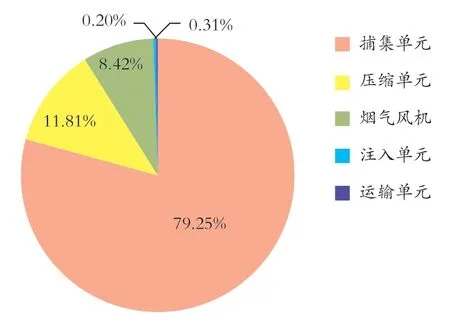

图4 FCC烟气CCS评估各操作单元排放占比

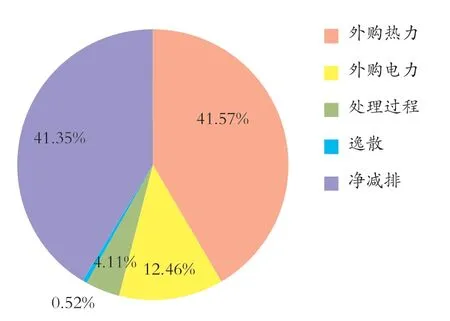

以地质封存量为基准,不同排放源排放量及净减排量占比情况见图5。由图5可以看出,净减排量占地质封存量的41.35%;在各排放源中外购热力排放占比最大,达到了41.57%,其次为外购电力排放,占比12.46%,处理过程碳排放占比4.11%,占比最小的为逸散排放,为0.52%。

图5 FCC烟气CCS评估各排放类型占比

以上数据表明CCS项目的碳减排能力还有较大提升空间,减排策略建议如下:

1)CCS项目应尽可能选择高浓度的碳源为捕集封存对象,以有效降低捕集再生能耗。本项目捕集再生能耗为3.55 GJ/tCO2,而针对煤化工行业中的高、中浓度碳源,其捕集再生能耗仅为0.7 ~ 2.5 GJ/t CO2[18],若本项目捕集能耗降低至2.5 GJ/tCO2,则每年可增加减碳量2.5×104tCO2。

2)对于大规模CCS项目,建议压缩机驱动方式采用蒸汽透平驱动,可有效降低压缩单元碳排放量。以本项目为例,若采用蒸汽透平驱动,每年可增加减碳量0.65×104tCO2。

3)引入绿电作为项目运行能源,例如,本项目若采用20%的绿电,则每年可增加减碳量1.62×104tCO2。

4 结论及建议

本文以国家发布的相关行业温室气体排放核算指南为基础,提出全流程CCS新建项目碳减排评估边界及评估方法,并以FCC烟气为碳源,对封存规模为20×104tCO2/a的CCS项目全流程进行了碳减排评估与分析,得出如下结论及建议。

1)CCS项目全流程碳减排评估宜按照处理流程划分为捕集、压缩、输送及注入4个环节,并按照化石燃料燃烧排放、净购电力隐含排放、净购热力隐含排放、处理过程排放以及逸散排放5种排放类型分别评估。

2)对以FCC烟气为例的全流程CCS项目,其自身加工过程产生的碳排放占地质封存量的58.7%,其中捕集单元的碳排放占比最高,达46.5%。

3)CCS项目实施地点应就近排放源装置,以减小烟气风机的输送距离,从而减少碳排放。同时,因为CCS项目所需的热源品位较低,可以充分回收排放装置周边低温余热为其供能,进而降低捕集再生过程的碳排放。

4)目前中国还未针对CCS项目出台相关的核算指南或标准,如针对CO2的逸散排放,目前还未发布成熟的评估模型,建议加强后续研究。

——《2013年中国机动车污染防治年报》(第Ⅱ部分)