大型双壁钢围堰分节段陆地吊运水上拼装施工技术

程 祥

(福州新区开发投资集团有限公司,福建 福州)

1 工程概况

1.1 工程概述

西芹大桥全桥长402.5 m,其中主桥为下承式钢箱拱桥,长233.2 m,桥面宽34.12 m。主桥桥墩1#、2#位于西溪主河道内,墩身承台为大型低桩承台,承台直径11.8 m,高4 m。承台面在河床线以下,为深水基础,墩身为门式刚构墩,桥墩宽43 m,高26 m,见图1。

图1 大桥平面布置图(单位:m)

1.2 地质情况

根据地勘资料和现场实地勘查,河道宽约300~550 m,弯曲不规则,而且河床面高差起伏较大。由于常年受上游水电站发电放水以及泄洪等河水冲刷影响,河床大面积基岩裸露,无泥沙层覆盖,无沉积物,均为质地坚硬的花岗岩岩层。由于河床为岩层,高程落差较大,同时水位急涨急落,无法在河床上搭设施工便桥、施工平台支架等措施,桥梁的桩基承台施工受严重制约,施工较为困难。

2 施工方案确定

根据本工程水文地质条件以及施工作业环境,并结合本工程桥梁结构类型,大桥下部结构采用“先堰后桩”施工顺序,即先开挖承台基坑,基坑内安装围堰,围堰上搭设施工平台进行桩基施工,最后在围堰内进行承台墩身施工。在山区河流中建造桥梁水下基础,其围堰工程的选择有很多,根据西芹大桥的现场水流流速,考虑到工期和工艺的要求,常用的土石草袋围堰、有底套箱围堰和钢板桩围堰都不适用现场施工要求。鉴于我国在大江大河中多次成功地使用双壁钢围堰进行基础施工的经验,本工程选择双壁钢围堰。以往大型钢围堰都是采用整体制作,水上整体浮运和定位船施工,但受上游电站影响,全天候水位变化无常,时起时落,水流不稳且湍急,无大型运输船航道,无法进行常规的水上整体浮运和定位船施工。因此,选择何种施工工艺将钢围堰成功安装到位是本工程的需要解决的重难点问题。

西芹大桥主墩承台为圆形水下承台,采用双壁钢围堰施工工艺,考虑裸岩地质情况,承台基坑采用水下爆破施工,基坑爆破范围比钢围堰大0.5 m。待爆破完成后进行水下承台基坑开挖,基坑底部水下清渣和填灭,以保证钢围堰底部平整和结构整体受力均匀以及钢围堰刃脚平稳着床。

3 双壁钢围堰施工

3.1 结构设计

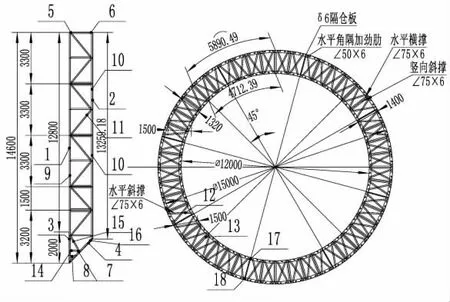

根据现场实地勘察和多方论证,最终采用分节段陆地大型吊车吊运水上拼装焊接施工工艺。双壁钢围堰设计内径为12 m,外径为15 m,内外壁间距1.5 m,内壁板设置10 cm定位误差调整量。第一节段为刃脚段,高度3.2 m,第二节段为钢围堰双壁加强段,高度1.5 m,第三、四、五节段为钢围堰双壁挡水段,每节高3.3 m,钢围堰总高度14.6 m。采用热轧钢板作为围堰内外双壁板,厚度8 mm。钢围堰刃脚结构高2 m,内壁板底角为45°,方便围堰平稳着床。为增强刃脚强度,设计钢围堰刃脚外壁板采用加厚的热轧钢板进行加强,壁厚16 mm。钢围堰每节段再分为8 个隔舱,下沉过程中向隔舱内陆续加水配重,保证钢围堰在下沉阶段能够均衡稳定下沉,见图2。

图2 钢围堰节段结构图(单位:mm)

3.2 钢围堰制作及运输

考虑到钢围堰施工质量以及施工安全保证,而且钢围堰为大型钢结构,决定在工厂加工预制围堰节段。为了控制加工质量又同时便于钢围堰结构运输至施工现场,钢围堰采用分舱分节制造工艺,划分后的工厂加工构件主要由钢围堰内外壁板、隔舱板及内外壁板之间的型钢支撑、型钢加劲肋等部件焊接组成。钢围堰所有拼缝都使用焊接,钢板对接焊采用熔透剖口焊,型钢支撑和加劲肋对接焊接采用钢板搭接,采用二级焊缝标准控制焊缝质量,同时进行密水性检查,防止后期钢围堰渗漏。

在施工现场设置两处拼装区胎膜架,用于节段拼装焊接以及存放,拼装区胎膜架采用钢筋混凝土结构保证胎膜架承载能力。钢围堰预制构件加工完成并通过质量验收后,运至施工现场,进行构件分块组装焊接,形成钢围堰节段。

3.3 双壁钢围堰的吊装

本工程钢围堰采用400 t 履带吊车陆地吊运水上拼装,在400 t 履带吊车进场前,先将河岸地基进行加固处理,铺设路基板,以保证河岸地基承载力满足吊车使用要求。吊装最重节段是钢围堰刃脚节段约为52 t(含吊架),根据合理的场地布置,现场的吊装半径和吊装重量满足吊车性能参数表要求。钢围堰节段拼装完成后吊车就位,先进行试吊装,检验钢丝绳、扣件、吊耳等吊装部件的受力状态以及使用状态是否满足要求。一切无误后,将钢围堰节段起吊,履带吊按规定线路行走,吊运至桥梁承台基坑位置,缓慢下放钢围堰节段,钢围堰节段靠自身浮力悬浮于河面上,此时履带吊以及吊装的钢丝绳继续保持受力状态。

充分利用施工现场地势地形,在河岸边设置四个地锚点,通过初步测量放样,对着床过程的钢围堰进行四个方向的定点牵引。粗调整钢围堰位置后,利用四个方向的牵引拉住钢围堰,采用两艘驳船在钢围堰的上下游两侧位置顶住并临时加固钢围堰,以限制钢围堰漂移范围。对钢围堰进行精确测量,通过地锚缆绳上手拉葫芦对钢围堰进行精确微调就位。钢围堰就位位置满足设计要求后对钢围堰的隔舱进行均匀对称加水,见图3。

图3 钢围堰下水锚固点牵引就位图

每个钢围堰节段采用八点吊,设置8 个临时吊耳,吊耳设置在内壁面板与吊架相交处,吊耳与内壁板焊接连接,设置吊耳处的内壁板与隔舱板采用两块加劲板进行焊接补强,增加吊耳处内壁板的整体稳定性和结构强度。本次吊装最大重量52 t,设计钢丝绳吊装角度为60°,两个吊耳共用一根钢丝绳,考虑最不利情况下,假设吊装过程中一根钢丝绳或者一处吊耳损坏立即停止吊装,此时只有6 个吊耳受力,动载系数取值1.2。则单个吊耳所承受最大荷载为52 t×1.2/(3×sin60°)=12 t,见图4 和图5。

图4 围堰吊装布置示意图

图5 吊耳结构设计图(单位:mm)

吊耳验算:

根据吊耳数量以及布置的吊装位置,吊耳与钢围堰壁板的焊接缝需承载120 kN的拉力。

则焊缝应力计算

综上所述,吊耳强度满足相关规范以及设计要求。

3.4 钢围堰定位下沉

钢围堰刃脚节段入水并注水受力平衡,达到整体稳定后,检查整个钢围堰的顺直度是否满足要求,针对钢围堰的密封性能,检查内外壁板是否有漏水渗水问题,发现问题及时进行修正,有利于下一节钢围堰拼装,此时吊装的钢丝绳松解,履带吊解除受力状态。根据设计位置,钢围堰精确定位并加水下沉,下沉到满足拼装焊接施工的合理位置,后续各节段依照刃脚节段拼装焊接施工程序,依次分节段拼装,履带吊陆地吊运水上拼装接高,见图6。

图6 钢围堰接高

上下两节钢围堰对接临时固定后,检查钢围堰的内外壁板接缝是否满足施工要求,如果发现空隙、错开等问题及时进行修正或特殊处理,以保证后续的焊缝质量。焊接结束后检查焊缝的水密性,保证接高后的围堰不漏水,上下直顺并且满足尺寸要求,拼接过程防止围堰倾斜,保持钢围堰平衡。拼接完成后,在距离接缝的上下各0.5 m位置,用角钢顺着内壁板一周加焊两道水平加劲肋,增强钢围堰接头强度。

钢围堰整体拼装并且定位完成后,继续注水下沉,当刃脚距离承台基坑底面1 m处左右停止下沉。利用钢围堰上下游两侧的两艘驳船进行精确定位纠偏缓慢下沉。钢围堰在着床之前,钢围堰的平面位置通过地锚缆绳精确定位。如果钢围堰着床以后水平和竖直方向偏差值过大,对围堰内外壁之间的隔舱进行抽水,靠浮力使围堰自动上浮,通过驳船牵引重新定位围堰平面位置,通过水下放置钢凳垫来调整垂直度。

3.5 钢围堰混凝土封底

采用垂直导管法对钢围堰封底混凝土进行多点灌注。考虑封底施工是水下大体积混凝土灌注,混凝土的流动性和初凝时间必须控制到位,采用C30 水下不分散混凝土,增加混凝土的流动性和延长初凝时间,以满足施工需要。先灌注钢围堰各分舱底部,等到混凝土终凝后,使钢围堰整体稳定固结,再灌注钢围堰内底部。封底混凝土满足设计强度后,继续向钢围堰内加水配重,保证钢围堰稳定不影响后期施工。

根据钢围堰的结构尺寸和桥梁桩基钢护筒位置情况设置混凝土灌注点,保证水下混凝土能顺利浇筑,从而提高封底施工质量。按照混凝土流动半径2.5 m范围以及分析灌注过程中的测量数据设置6 个固定点位和1个移动点位布置导管。混凝土封底顺序按先两边后中间方法进行封底,混凝土灌注厚度2.5 m,混凝土灌注必须连续作业,混凝土封底完成,通过专业设备测量混凝土顶面标高,误差控制在设计顶标高的+10~-20 cm范围内,见图7。

图7 导管的布设点位平面图

结束语

西芹大桥大型双壁钢围堰顺利施工完成,成功解决了山区裸岩河床急流河段施工环境下桥梁大型基础施工困难的问题,积累了宝贵的施工经验。充分利用大型机械设备陆地吊运钢围堰,成功避免了山区河流大型运输船无法航行、无法进行钢围堰浮运和水上精确定位的难题。双壁钢围堰工艺对于山区裸岩河床急流河段适用性更强,双壁钢围堰采用吊车陆地吊运水上拼装工艺,施工速度快,安全可靠,不需要大量的施工材料和搭设便桥平台支架等,可以适应不同地势和不同高度的施工作业面,充分满足了工程建设需要。