基于仿真模型的空气净化器性能试验关键影响因素研究

赵 明

(龙岩市产品质量检验所,福建 龙岩)

引言

近年来,随着我国社会经济的快速发展和人们生活水平的不断提高,人们对生活品质的要求也在不断提升,特别是对空气质量的要求也越来越严格[1]。虽然,我国大气环境质量已得到有效治理,但室内环境空气质量还需要进一步改善,空气净化器作为改善室内空气质量的有力产品,对保护人体健康发挥着重要作用,近年来备受消费者的青睐,已被广泛应用于医疗、商业、居家等众多领域,也促使空气净化器产品市场得到迅速发展[2]。

目前,常见的空气净化器产品根据净化原理分类,主要包括:过滤式、静电式、催化式、等离子式、物理或化学吸附式、臭氧式、复合式等,其基本原理均是通过一系列的物理和化学方法,去除空气中的颗粒物和气态污染物等目标污染物,从而达到净化空气的目的[3-4]。虽然消费市场中空气净化器产品品种繁多,但产品质量却参差不齐。洁净空气量(CADR)作为空气净化器的关键性评价指标,可用于衡量该产品的整体性能质量[5]。在对该产品性能试验过程中,循环风扇风量、产品摆放位置、产品摆放朝向、新风量等关键试验因素均可能对洁净空气量(CADR)评价指标产生较大影响。

综上所述,本文通过构建试验舱仿真模型,分析试验舱内气流组织分布和颗粒物浓度分布情况,并通过对比试验研究和验证循环风扇风量、产品摆放位置、产品摆放朝向、新风量等关键试验因素影响,指导优化试验条件,以期达到最佳试验效果,获得准确可靠的洁净空气量(CADR)评价指标试验数据。

1 仿真模型

1.1 研究目的

通过构建仿真模型,研究循环风扇风量、产品摆放位置、产品摆放朝向、新风量等关键试验因素对空气净化器性能试验的影响,指导优化试验条件,获取最佳试验效果。

1.2 研究方法

1.2.1 模型简化及假设

为简化问题及模型,在试验舱仿真过程中进行如下假设:(1) 试验舱内为绝热环境、全封闭环境,并忽略舱壁热辐射影响;(2) 试验舱内以恒定速率生成颗粒物,粒径大小统一为2 μm,流体为不可压缩、稳态流动;(3) 搅拌风扇转动速度恒定,忽略启动和关闭阶段影响;(4) 空气净化器、循环风扇及搅拌风扇的细部复杂结构简化,忽略发、散热作用;(5) 因送风口和排风口在性能试验过程中均处于关停状态,忽略其影响。

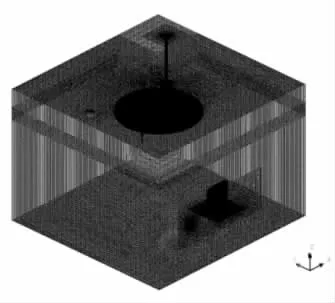

1.2.2 三维模型及网格划分

以30 m3标准试验舱为仿真对象,根据实际尺寸建立1:1 三维模型,如图1 所示。试验舱内主要布置有循环风扇及其吊杆、搅拌风扇及其吊杆、空气净化器及其桌面、香烟输送管、送风口及排风口等部件。采用结构化和非结构化网格相结合的方法对试验舱三维模型进行网格划分,且对循环风扇、搅拌风扇、空气净化器和香烟输送管等部件进行加密处理[6],网格总数量约为664 万,如图2 所示。

图1 试验舱三维模型图

图2 试验舱网格划分图

1.2.3 数学模型

试验舱内气流流动需满足质量守恒、动量守恒、能量守恒和组分守恒[7],根据试验过程中颗粒物的能量变化、运动情况和相互作用力,构建三种数学模型进行数值模拟计算,主要包括:采用标准k-ε 双方程湍流模型来模拟气流的湍流流动;采用离散型(DPM)模型来模拟颗粒物的运动及作用力;采用多参考系(MRF)模型来模拟搅拌风扇的旋转运动[8]。

1.2.4 边界条件

在空气净化器性能试验过程中,试验舱内流动采用稳态、纯气相流求解,香烟输送管出口采用No-slip-wall 边界条件;循环风扇采用fan 边界条件,循环风量根据设定压力值控制;搅拌风扇静止;空气净化器为开启状态,其送风口采用Velocity-inlet 边界条件,排风口采用Pressure-outlet 边界条件。

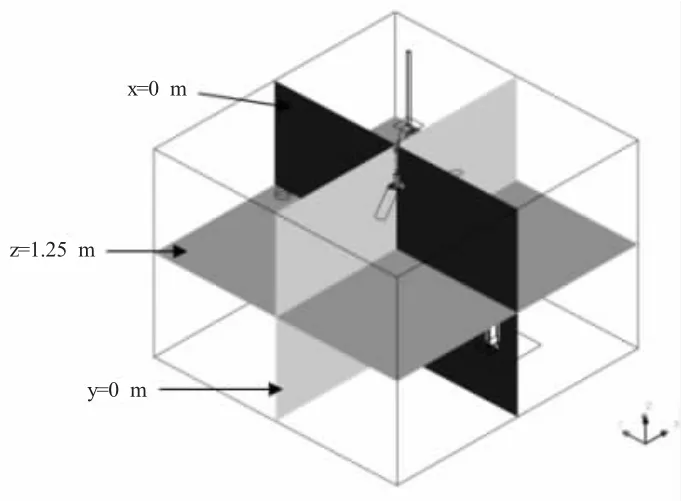

1.2.5 监视位置及评价变量

在空气净化器性能试验过程中,为观察试验舱内的流场分布及变化情况,选取三个方向的中轴面(x=0 m、y=0 m、z=1.25 m)作为监视面,如图3 所示。同时,根据GB/T 18801-2022《空气净化器》标准要求“避开进出风口,离墙壁距离应大于0.5 m,相对试验舱地面高度0.5 m~1.5 m”[9],选取了z=0.5 m、0.75 m、1.0 m、1.25 m、1.5 m 五个高度截面中离墙大于0.5 m 的区域作为监视面。采用空气龄(τ)评价变量来评估试验舱内的空气新鲜程度。空气龄是指空气质点自进入房间至到达室内某点所经历的时间,是用于评价室内空气品质的重要指标,可反映室内空气的新鲜程度,体平均的空气龄越小,说明室内空气整体上来看越新鲜,室内某一点的空气龄越小,说明在该点污染物的停留时间越短,即该点的污染物浓度越低。在本研究中,假设(1±2.5%)τp的区域代表试验舱内的平均颗粒物浓度位置,即最佳测试采样位置,τp为平均空气龄,由仿真模拟获得。

图3 监视面示意图

2 对比试验

2.1 试验目的及依据

依据GB/T 18801-2022《空气净化器》标准要求,对空气净化器性能开展对比试验,研究验证循环风扇风量、产品摆放位置、产品摆放朝向、新风量等关键试验因素对空气净化器性能指标的影响,指导优化试验条件,获取最佳试验效果。

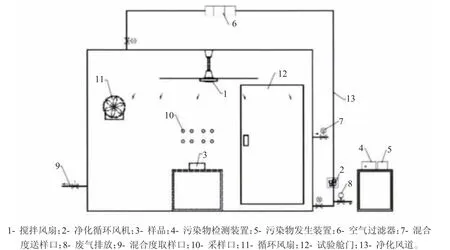

2.2 试验参数及照片

依据QB/T 5364-2019《空气净化器测试用试验舱技术要求和评价方法》标准要求[10],空气净化器性能试验用标准试验舱参数如表1、图4 所示,现场试验照片如图5 所示。

表1 空气净化器性能试验用标准试验舱参数

图4 30 m3 标准试验舱示意图

图5 空气净化器性能现场试验

3 仿真结果与对比试验综合分析

3.1 循环风扇风量影响因素综合分析

通过设置循环风扇风量Q循=100 m3/h、200 m3/h、300 m3/h、400 m3/h、500 m3/h、600 m3/h,空气净化器置于舱内正中心,新风朝向+Y 及新风量Q净=195 m3/h,进行模拟仿真分析,获取各监视面气流组织分布情况和最佳采样区域情况,如图6、图7 所示。同时,进行现场对比试验,设置Q循=500 m3/h,其他设置条件与上述相同,采样点布置如图8 所示,试验数据如表2 所示。结果表明,当Q循≥500 m3/h 时,试验舱内的气流主要受循环风扇的影响,气流组织分布状态已达到基本一致,Q循增大造成湍流速度增大,加快试验舱内置换时间,减小了空气龄,除循环风扇和净化器新风送风口外,高度在0.5 m~1.0 m 的区域,可适合作为采样区域。现场对比试验数据显示洁净空气量CADR 值基本相同,试验数据与仿真结果情况一致。

表2 循环风量影响因素现场对比试验数据

图6 不同循环风量气流组织分布图

图7 不同循环风量最佳采样区域图

图8 现场对比试验采样点布置示意图

3.2 产品摆放位置影响因素综合分析

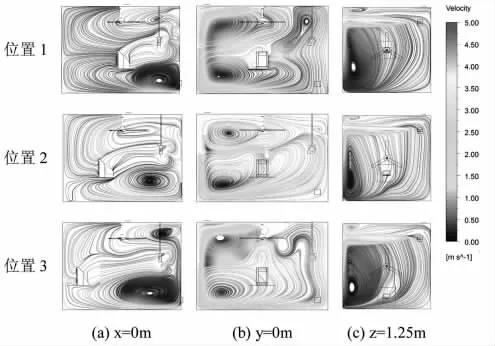

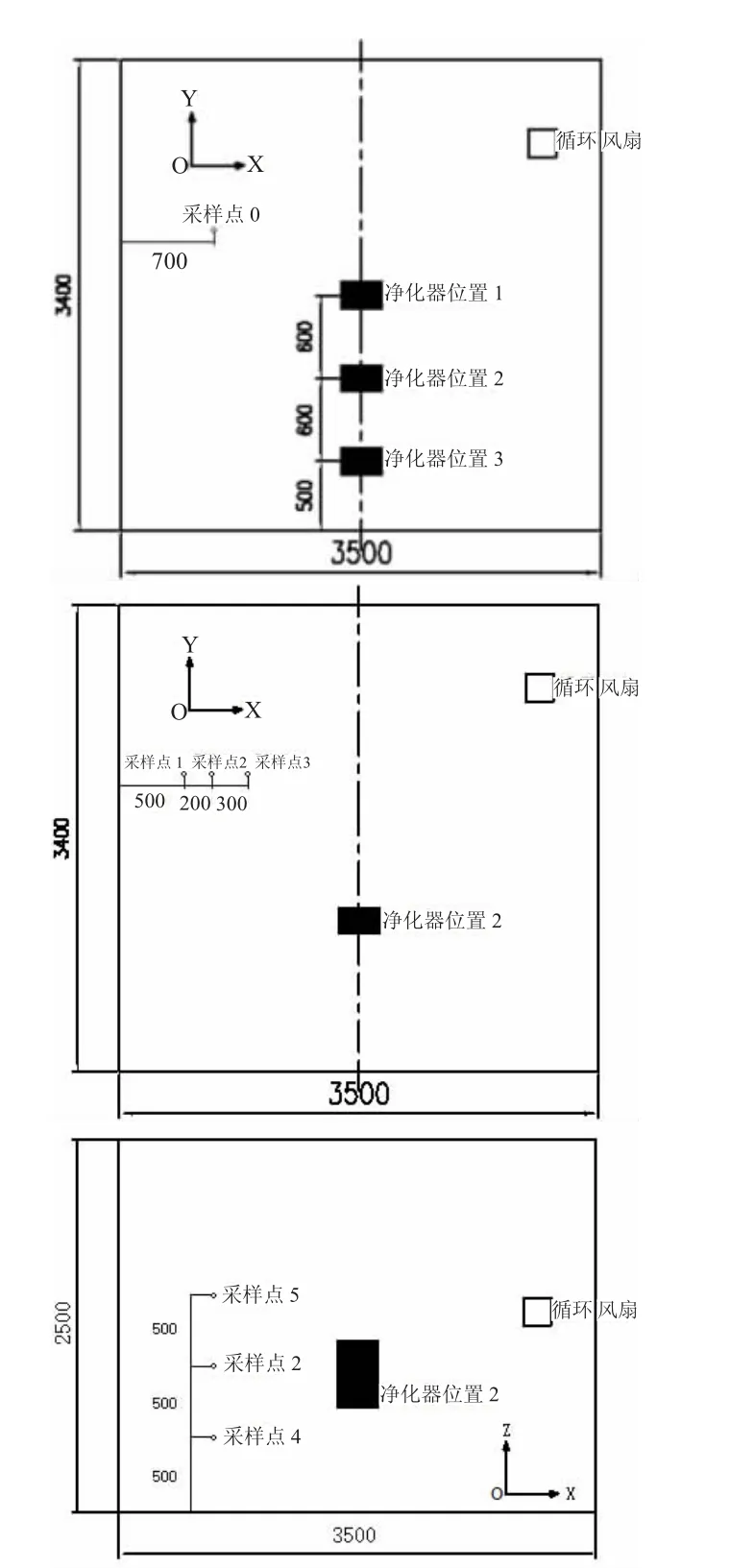

通过设置循环风扇风量Q循=500 m3/h,空气净化器置于三种摆放位置,如图11 所示,新风朝向+Y 及新风量Q净=195 m3/h,进行模拟仿真分析,获取各监视面气流组织分布情况和最佳采样区域情况,如图9、图10 所示。同时,进行现场对比试验,设置条件与上述相同,采样点布置如图11 所示,试验数据如表3 所示。结果表明,不同摆放位置对试验舱内气流组织分布产生一定影响,位置3 时偏向于形成更大范围和更高湍流速度的涡流区,位置2、3 在高度0.5 m~1.0 m处存在部分区域不适合采样,空气净化器摆放位置应优先选取位置1 且高度在0.5 m~1.0 m,距离墙壁大于0.7 m,并避开新风口朝向的区域,可适合作为采样区域。现场对比试验数据中采样点1、5 的洁净空气量CADR 值出现不一致,试验数据与仿真结果情况一致。

表3 摆放位置影响因素现场对比试验数据

图9 不同摆放位置气流组织分布图

图10 不同摆放位置最佳采样区域图

图11 现场对比试验采样点布置示意图

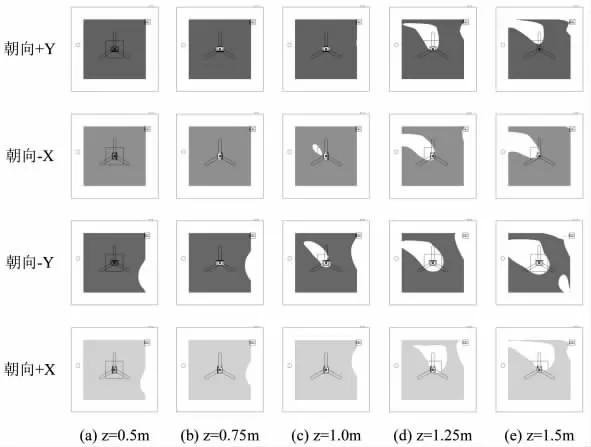

3.3 产品摆放朝向影响因素综合分析

通过设置循环风扇风量Q循=500 m3/h,空气净化器置于舱内正中心,新风朝向+X、-X、+Y、-Y 及新风量Q净=195 m3/h,进行模拟仿真分析,获取各监视面气流组织分布情况和最佳采样区域情况,如图12、图13 所示。同时,进行现场对比试验,设置条件与上述相同,采样点布置如图14 所示,试验数据如表4 所示。结果表明,新风朝向不会影响试验舱内气流组织分布的总体状态,主要影响的是新风出口局部区域的气流分布,新风朝向+X、-X、-Y 在高度0.5 m~1.0 m处存在部分区域不适合采样,空气净化器新风朝向应优先选取+Y 且高度在0.5 m~1.0 m,距离墙壁大于0.7 m,并避开新风口朝向的区域,可适合作为采样区域。现场对比试验数据显示洁净空气量CADR 值基本相同,试验数据与仿真结果情况一致。

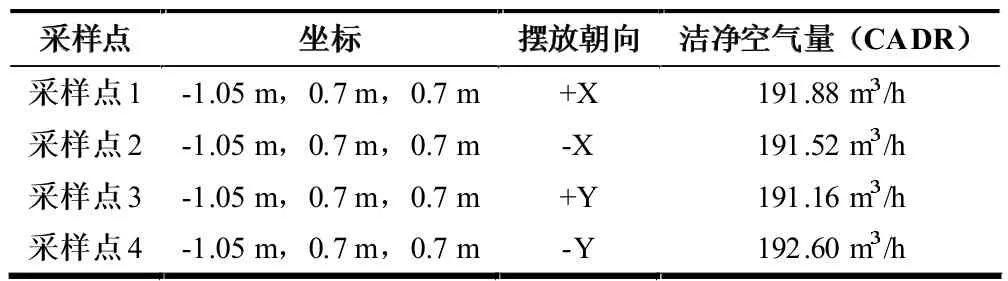

表4 摆放朝向影响因素现场对比试验数据

图12 不同摆放朝向气流组织分布图

图13 不同摆放朝向最佳采样区域图

图14 现场对比试验采样点布置示意图

3.4 新风量影响因素综合分析

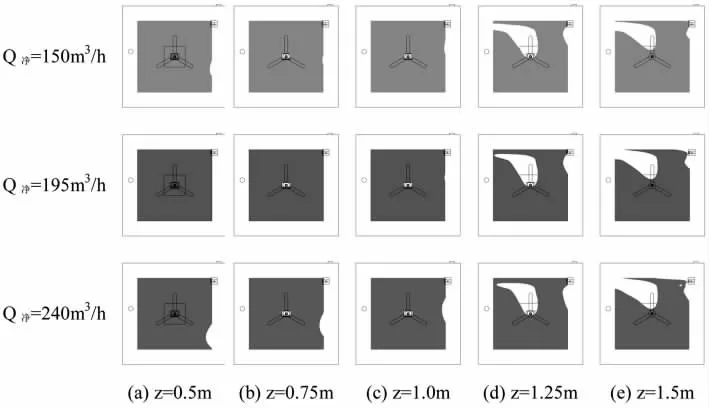

通过设置循环风扇风量Q循=500 m3/h,空气净化器置于舱内正中心,新风朝向+Y 及新风量Q净=150 m3/h、195 m3/h、240 m3/h,进行模拟仿真分析,获取各监视面气流组织分布情况和最佳采样区域情况,如图15、图16 所示。同时,进行现场对比试验,设置条件与上述相同,采样点布置如图17 所示,试验数据如表5所示。结果表明,不同新风量条件下试验舱内气流组织分布基本相近,新风量150 m3/h、240 m3/h 时高度0.5 m~1.0 m 处仅存在边缘较小部分区域不适合采样,影响很小,不同新风量条件下,高度在0.5 m~1.0 m,距离墙壁大于0.7m,并避开新风口朝向的区域,可适合作为采样区域。现场对比试验数据显示洁净空气量CADR 值基本相同,试验数据与仿真结果情况一致。

表5 新风量影响因素现场对比试验数据

图15 不同新风量气流组织分布图

图16 不同新风量最佳采样区域图

图17 现场对比试验采样点布置示意图

4 结论

综上所述,通过构建30 m3标准试验舱仿真模型进行模拟仿真分析,并依据GB/T 18801-2022《空气净化器》标准要求,对空气净化器性能开展对比试验,以研究循环风扇风量、产品摆放位置、产品摆放朝向、新风量等关键试验因素对空气净化器性能试验的影响,指导优化试验条件,获取最佳试验效果。研究结果表明:(1) 循环风扇风量和产品摆放位置对气流组织分布影响较大,产品摆放朝向影响较小,新风量影响可忽略。循环风扇风量Q循应至少为500 m3/h 以上,产品摆放位置应置于舱内正中心,产品摆放朝向可优先选取+Y 方向;(2) 最佳采样区域可优先选取“相对试验舱地面高度0.5 m~1.0 m,离墙壁距离应大于0.7 m,避开循环风扇和空气净化器新风口”。