UHPC 组合桥面板设计技术研究

应 立,伍晓孟*

(中铁长江交通设计集团有限公司,重庆)

引言

20 世纪60 年代,随着欧美各国和日本桥梁建设的黄金时期,组合结构以其整体受力的经济性、发挥两种材料各自优势的合理性以及便于施工的突出优点而得到广泛应用。桥梁采用混凝土与钢结构上下结合的结构形式由来已久。国内学者对UHPC 材料进行了众多研究[1-5]。

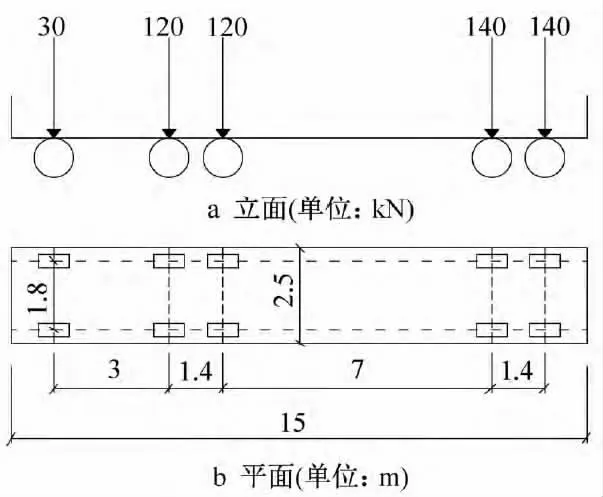

在组合梁桥中,桥面板通过设在钢梁上翼缘板的连接件与钢梁结合,共同承担多种荷载作用。桥面附属(铺装、人行道、护栏等)的重量与交通荷载作用均通过桥面板传递到组合钢梁。目前根据桥面板的应用情况,常用桥面板的形式主要有现浇桥面板、预制桥面板和组合桥面板三种主要类型。以上三种桥面板通常设计为横向承重板,桥面板的构造在钢梁处厚度大于板中间的厚度,以适应横向受力变化。随着超高性能混凝土材料的成熟,已经具备了改善桥面设计施工的条件。部分学者已经对UHPC 桥面板进行了试验与力学性能分析[6-7]。相较于普通混凝土,超高性能混凝土(Ultra-High Performance Concrete,简称UHPC)的抗拉强度约为其4 倍,力学性能更加优异[8]。邵旭东等[9]通过对UHPC 组合板的抗弯性能进行试验研究,通过分析试验结果中的裂缝发展规律,提出了适用于该结构的裂缝宽度计算公式。翁雪微等[10]对直径为13 mm 的短栓钉和普通栓钉连接件进行有限元分析,研究结果表明,短栓钉的变形和应力分布与普通栓钉连接件基本一致,且抗剪承载力满足要求。

本文通过研究钢筋混凝土桥面板与超高性能混凝土桥面板的结构性能对比,通过设置加劲底模板的提高了UHPC 桥面的刚度性能,为组合桥面板设计提供参考和借鉴。

1 UHPC 超高性能混凝土材料

UHPC 超高性能混凝土,抗压强度大于150 MPa,具有超高韧性、超长耐久性的水泥基复合材料。内部掺有乱向分布的短钢纤维的新型水泥基复合材料,根据断裂力学原理,钢纤维能够有效地阻碍混凝土内部微裂缝的扩展及宏观裂缝的形成。国内学者研究成果已经证明UHPC 超高性能混凝土材料相比普通混凝土具有更好的抗拉、抗弯、抗冲击及抗疲劳性能以及延性。

UHPC 材料组分内不包含粗骨料,颗粒粒径一般小于1 mm,因高度的致密性而具有超高强度及优异的耐久性。研究表明,UHPC 抗压强度可达200 MPa以上。不同材料同等抗弯强度的尺寸见图1。

图1 不同材料同等抗弯强度的尺寸对比图

相比普通混凝土的的强度,UHPC 混凝土的强度大幅提高,而弹性模量提高幅度相对较小。因此,在结构设计中如果因为新材料强度高而过分减少UHPC桥面板的厚度,预计将会造成结构刚度不足的缺陷。

2 桥面板数值模拟分析

经过对UHPC 混凝土材料的对比分析可知,我们在设计UHPC 混凝土桥面板时,因为材料本身强度特点,结构横桥向可设置为等高板,同时不再需要设置钢筋或预应力,由此大幅提高桥面板的施工建造速度,更利于山区桥梁桥面板的建造。但UHPC 混凝土性能本身价格比普通混凝土更高,过分减小尺寸将带来刚度低的缺陷,因此,本文对钢筋混凝土桥面板、UHPC 混凝土桥面板、UHPC 组合结构桥面板进行了数值模拟研究,以期寻找到合理的解决方案。

2.1 单元类型与UHPC 本构关系

基于Abaqus 软件,用C3D8R 实体单元模拟混凝土、超高性能混凝土结构,T3D2 行架单元模拟钢筋骨架。钢材采用S4R 壳单元模拟。

模型中UHPC 混凝土材料本构采用Abaqus 软件中混凝土塑性损伤模型[11]。参数取值为:剪切角为36°,偏心率为0.1,双轴与单轴抗压强度比值为1.16,Kc 值为0.666 7,黏性系数为0.000 5[12]。UHPC 受拉本构采用双线性应力- 应变关系[13],如式(1)所示:

式中:fct为应变硬化阶段平均应力,即抗拉强度;εca为弹性阶段峰值应变,取200×10-6;εpc为极限拉应变,取2 000×10-6。

UHPC 受压本构的应力- 应变关系,如式(2)所示:

式中:fc为圆柱体抗压强度;ξ 为应变比,ξ=ε/ε0,ε0为受压峰值应变,取3 500×10-6;a 为切线模量与峰值割线模量的比值。

2.2 普通钢筋混凝土桥面板数值模拟

利用嵌入约束模拟钢筋骨架与混凝土结构的约束作用。桥面板横桥向长10 m,跨中厚度0.25 m,支点处厚度0.4 m。结构模型见图2 和图3。

图2 混凝土结构模型

图3 钢筋骨架模型

加载所用荷载采用JTG D60-2015 《公路桥涵设计通用规范》中规定的标准重车,轮压尺度横桥向长600 mm,纵桥向长200 mm。将轮压加载至桥面板跨中位置。

经计算分析,在单个轮压作用下跨中最大位移为1.12 mm,混凝土最大应力为8.65 MPa,钢筋最大应力为17.3 MPa。钢筋混凝土桥面板最大竖向位移见图4。

图4 钢筋混凝土桥面板最大竖向位移云图

2.3 UHPC 桥面板数值模拟

混凝土结构单元采用情况与普通钢筋混凝土桥面板模型一致,不在设置钢筋,桥面板厚度为等高20 cm。加载情况同上述模型一致。UHPC 混凝土弹性模量参数为普通钢筋混凝土弹性模量的1.7 倍。

经计算分析,在单个轮压作用下跨中最大位移为2.3 mm,混凝土最大应力为7.31 MPa。与第一类模型结果对比,跨中最大位移增加了约2 倍。UHPC 桥面板最大竖向位移见图5。

图5 UHPC 桥面板最大竖向位移云图

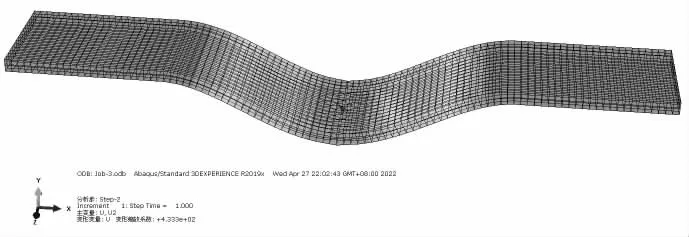

2.4 UHPC 组合桥面板数值模拟

UHPC 组合桥面板数值模型在UHPC 桥面板数值模型的基础上为了提高UHPC 桥面板的材料性能,在UHPC 材料实体单元底部设置一层钢板,钢板朝上方设置三道加劲肋。混凝土结构单元采用情况与普通钢筋混凝土桥面板模型一致,同样不在设置钢筋,桥面板厚度为等高20 cm。加载情况同上述模型一致。UHPC 混凝土弹性模量参数为普通钢筋混凝土弹性模量的1.7 倍。结构模型见图6。

图6 加劲底模板模型

在有限元模型中栓钉、钢板与UHPC 相互接触部分,两两建立接触对。并在接触面法向设置为“硬接触”,切向设置为罚函数接触,摩擦系数为0.5[11]。

经计算分析,在设置加劲底模板后,在单个轮压作用下跨中最大位移为0.8 mm,混凝土最大应力为7.32 MPa。UHPC 组合桥面板最大竖向位移见图7。与普通钢筋混凝土桥面板、UHPC 桥面板模型结果对比,跨中最大位移为最小值,相比UHPC 桥面板模型混凝土本身的应力并未增大。

图7 UHPC 组合桥面板最大竖向位移云图

3 结论

(1) 运用Abaqus 建立有限元模型对普通钢筋混凝土桥面板、UHPC 桥面板、UHPC 组合板进行仿真计算。对比发现,钢筋普通混凝土桥面板中的普通混凝土被置换为UHPC,去除传统的钢筋骨架,UHPC 桥面板本身的强度和抗裂性能均优于钢筋混凝土桥面板,桥面板的刚度减小。

(2) 通过设置加劲底模板形成UHPC 组合板,结果证明可有效提升UHPC 桥面板的刚度性能,同时底模板可以作为山区桥梁建设时的施工模板,提升了结构受力性能,减少了钢筋等结构的施工工序,减轻了混凝土重量,降低了施工难度。在组合梁桥发展中,UHPC 材料的运用将带来结构设计更大的革新。

(3) 对于组合梁中钢板与UHPC 之间的连接作用,在本次数值模拟通过Abaqus 软件中嵌入约束、面面接触的功能模拟钢筋与混凝土、钢板与混凝土的连接作用。数值计算结果展示了在连接键良好的前提下三种桥面板的结构性能,而实际效果还受栓钉连接件的影响,在UHPC 组合桥面板的实际应用中,栓钉连接件的研究和设计尤其重要。