墩柱预制拼装施工技术

赵令印

(中铁建大桥工程局集团第二工程有限公司,广东 深圳)

1 概况及原理

装配式混凝土墩柱施工技术,在预制构件厂内集中生产墩柱,养护至足够龄期后,运至施工现场,进行整体吊装。采用此工艺,提升了桥梁施工速度的同时,降低了施工成本以及施工过程中的不安全因素。

2 总体施工工艺要求

墩柱钢筋半成品在钢筋加工车间内使用高精度数控切断弯曲一体机制作,钢筋直螺纹加工采用挤压削铣滚丝一体机完成。模板采用钢模板,面板厚度不小于10 mm,钢模外表面须进行喷砂抛丸喷漆,脱模剂采用高性能脱模剂。混凝土采用高性能混凝土,使用可裂解养护液进行养生。混凝土凿毛采用高压水枪凿毛工艺,设备压力不小于500 bar。

3 墩柱预制施工

本文以上海S3 预制构件为例,墩柱预制采用横向支模、竖向浇筑的预制方法[4],工厂化的预制施工能够有效的控制墩柱构件的精度及质量。

3.1 钢筋加工

预制墩柱的钢筋主要为φ40 主筋和φ12、φ16箍筋。φ40 主筋采用墩粗直螺纹机械连接接头的形式进行连接[4],墩粗直螺纹能够保证接头断面面积不减小,从而保证钢筋连接性能可靠,同时增加钢筋的使用效率减少废料钢筋。

墩柱箍筋加工时,采用全自动进口施耐尔钢筋加工设备进行钢筋加工,加工精度控制在±2 mm 内以保证墩柱钢筋尺寸符合要求。

3.2 灌浆连接套筒

灌浆连接套筒材质选用高强球墨铸铁。灌浆连接套筒两端分别为预制安装端和现场拼装端[6],中间设置20 mm 挡板,本工程采用主筋为φ40 钢筋,预制安装端及现场拼装端长度均为400 mm,套筒总高度820 mm;套筒两端分别设置灌浆口,即在套筒下端设置压浆口,上端设置出浆口,下端压浆口与端部净距为2 cm[3]。

3.3 墩柱钢筋笼制作

预制墩柱钢筋笼的加工采用钢筋模块化精加工的理念,墩柱钢筋笼在胎架上通过专用定位齿板制作加工成型[5],钢筋笼加工偏差为允许±2 mm。在胎架端头增加定位底座,能够有效的保证预制构件的套筒及钢筋定位精度。

墩柱钢筋笼胎架由底座、支架、定位齿板及端部定位底座组成。其中支架包括伸出端钢筋支架、中间主筋支架和定位底座支架。定位齿板包括上下缘主筋定位齿板、左右缘主筋定位齿板[2,5],墩柱钢筋笼胎架见图1 和图2。

图1 墩柱钢筋笼胎架三维模型

图2 墩柱钢筋笼胎架实景图

墩柱钢筋笼胎架尾部的套筒定位底座采用高精度机床开孔,精度需控制在±1 mm 以内,在底座开孔部位上预埋减震垫,进行套筒定位同时作为墩柱浇筑过程中的底模板。与钢筋笼吊装整体吊装,能够可靠的保证钢筋套筒的定位精度,套筒定位板(底模)见图3。

图3 套筒定位板(底模)三维效果图

整个墩柱钢筋笼自钢筋加工完毕后,完全在胎架上完成加工绑扎[4],钢筋笼胎架立面图见图4。

图4 钢筋笼胎架立面图

步骤一:墩柱胎架进行组装完成后,安装墩柱钢筋固定端定位板[5]。步骤二:安装灌浆套筒,一次性全部安装到位,并把套筒部位箍筋、拉钩安装到位。步骤三:安装上排主筋。步骤四:安装两道箍筋。步骤五:安装底排主筋及侧面有拉钩的主筋。步骤六:安装竖向拉钩和横向拉钩,一端90 度由人工弯曲成135 度。步骤七:安装侧面其余的主筋。步骤八:采用二氧化碳保护焊,将箍筋及拉钩与主筋全部焊接到位。步骤九:套筒止浆塞、柱顶吊点、防雷接地板等辅助装置的安装[3]。

3.4 墩柱模板设计及安装

3.4.1 墩柱模板设计

钢模板所用钢板厚度为10 mm,采用高精度机床进行加工,模板采用精轧螺纹钢作为对拉螺杆,钢模外表面进行抛丸喷砂喷漆保护。

墩柱模板由侧模、底模、操作平台及翻转台架四个部分组成。

墩柱模板进场时必须进行预拼装,各项技术指标合格后方可使用。

3.4.2 墩柱模板安装

整个墩柱模板安装过程共分成七个步骤,不允许发生跳步加工,整个过程边加工边测量,确保每一步加工的精度得到控制。

步骤一:铺设墩柱底面模板。步骤二:吊装墩柱钢筋笼至底模上。步骤三:安装墩柱侧面模板。步骤四:安装墩柱顶面模板。步骤五:墩柱模板翻转。步骤六:安装墩柱操作平台。步骤七:拆除操作平台、模板,养护完成后将墩柱吊离浇筑台座,见图5 和图6。

图5 立柱模板三维图

图6 立柱底座大样图

3.5 混凝土浇筑及养护

混凝土采用自有搅拌站混凝土,罐车运输,泵送入模。

混凝土的浇筑需连续进行,单次浇筑高度不得超过1.0 m,浇筑时如因故必须间断时,其间断时间必须小于前层混凝土的初凝时间,若超过允许间断时间,须按分节处理。

混凝土浇筑完成后,及时用塑料薄膜包裹并定时养护。

墩柱拆模后采用可裂解养护液进行养生。

3.6 墩柱预制质量控制要点

(1) 墩柱预制长度应考虑拼接缝处调节垫块厚度。(2) 墩柱主要受力主筋的下料长度允许偏差为±2 mm,同时钢筋端部应切割打磨平整。(3) 墩柱钢筋骨架制作时,当墩柱与其上的盖梁采用灌浆套筒或灌浆金属波纹管连接时,留出筋一端主筋应采用专用定位板定位固定,直至混凝土浇筑硬化后方可拆除。定位板应与主筋垂直,主筋定位允许偏差为±2 mm;当墩柱与其上的盖梁采用现浇混凝土连接时,留出筋一端主筋可不采用定位板定位,主筋定位允许偏差可放宽到±5 mm。(4) 墩柱钢筋笼吊装前应仔细检查各类预埋件是否埋设完成。(5) 混凝土浇筑前应再次对墩柱钢筋笼及灌浆连接套筒定位进行检查,允许偏差均为±2 mm[4]。

4 预制墩柱安装

4.1 墩柱安装前准备工作

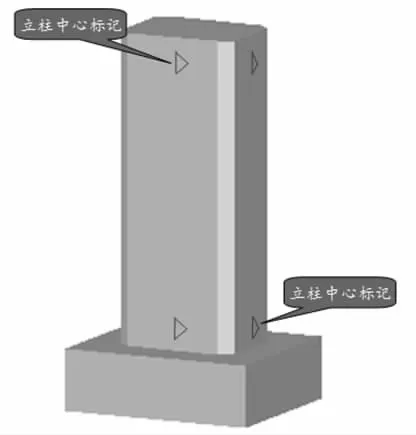

(1) 墩柱安装前应对拼接面进行清理。(2) 测量放线: 安装前必须放出墩柱中心纵横轴线和墩柱外边线。(3) 制墩柱接触面和杯口均应凿毛处理,合格后方可安装。(4) 为方便墩柱就位时控制其位置,应提前在墩柱侧面弹出中线和标高控制线。

4.2 墩柱预制构件拼装吊机及吊索具选用

4.2.1 构件拼装选用吊机

墩柱吊装:吊装机械选用350 t 履带吊,采用2 根柔性吊带直接卸车,再进行墩柱翻转竖立,然后转单机吊装,旋转、就位。

4.2.2 构件吊点设置

墩柱吊装吊耳为双点预制吊环,根据重量采用预埋钢绞线制作,吊耳布置于柱顶。吊点设置经受力计算合格并须获得设计单位的认可。

4.2.3 吊索具配置

墩柱吊装:柱顶配置一对双道钢丝绳(56 mm,吊装水平夹角>80°)、钢扁担、2 个100 t 级卸扣。

4.3 墩柱垫层坐浆

(1) 坐浆前准备:①安装调节钢板。安放调节钢板,调整墩柱安装标高。②承台面清理。承台凿毛后需对凿毛面进行清理,先用高压水枪将凿毛面进行冲洗;再用高压气管将凿毛表面积水吹除,直至承台面不留水迹为止。(2) 安装挡浆模板:根据承台面上弹出墩柱边线安装挡浆模板。挡浆模板采用50 mm 角钢制作,挡浆模板与承台接触面采用双面胶带止浆,挡浆板见图7。(3) 垫层坐浆:墩柱与承台间采用砂浆垫层,砂浆料按要求搅拌完成后,将浆料直接倾倒于承台凿毛面,并用铁板刮平垫层砂浆。砂浆铺浆完成后,需在每根承台预留钢筋上套止浆垫,止浆垫高度需略高于浆液面,以20 mm 为宜。

图7 挡浆板

4.4 墩柱就位与校正工艺

(1) 在承台面上划出墩柱安装的十字中心线,测量承台面标高[4]。根据墩柱顶标高及墩柱预制构件长度,调整柱底垫板标高,确保墩柱安装后,柱顶标高符合设计要求。(2) 墩柱起吊后,将柱底波纹套管对准承台外露钢筋缓缓下落,直至吊装到位。(3) 承台浇筑时,在桥台面中心十字方向预先放置四块埋件。待安装校正时,焊上挡块用四个千斤顶来找正墩柱中心的位移。(4) 安装过程中控制墩柱垂直度时,需由两台全站仪在两个不同方向同时监测校核,见图8。

图8 墩柱垂直度控制三维示意图

4.5 套筒灌浆

灌浆套筒内灌浆料采用早强高强无收缩水泥灌浆料,灌浆料配置质量、灌入灌浆料的饱满度控制是装配式桥梁结构安全性的关键因素,详细指标见表1。

表1 高强无收缩水泥灌浆料技术指标

套筒灌浆施工前需预先润湿浆料搅拌桶和搅拌头,在搅拌桶中按配比依次放入干料和水。拌合结束后,关闭搅拌机和底座转盘[1]。拌浆结束后需用搅拌棒搅动浆料,如感到浆料仍有固态干料时,则需增加搅拌时间,直至搅拌至合格为止。灌浆前需将拌和完成的浆料静止2 min 放出气泡。

将拌制好的浆料倒入压浆机,进行压浆。浆料从墩柱下部注浆孔进行注浆、上部出浆口进行出气[1]。当浆料升至出浆口L 型管管口时,迅速封堵出浆口并停止压浆,待压浆管压力稳定时迅速拔出压浆枪头封堵注浆口。进浆口采用橡胶止浆塞封堵。

4.6 墩柱预制拼装质量控制要点

(1) 灌浆前应再次检查套筒,确保内腔通畅无杂质。出浆口L 型管管口应高出出浆口100 mm。(2) 灌浆连接套筒或灌浆金属波纹管中使用的灌浆料应符合设计规定。灌浆料应在拼装前一天进行1 d龄期抗压强度测试和流动度测试,符合设计要求后方可用于现场拼装连接。(3) 应采用专用设备进行搅拌和灌浆,并严格控制搅拌、灌浆工艺参数。(4) 高强无收缩水泥灌浆料在拌浆时现场制取试件,每个拼接部位不得少于3 组,分别测试1 d、3 d 和28 d 龄期抗压强。(5) 每根灌浆管进行灌浆时应保持连续进行,不得中断,如在注浆过程中遇停电等突发状况时,现场应配备足够的发电设备或高压水枪等措施。(6) 灌浆完成后应及时清理残留在构件上的多余浆体。(7) 拼装定位固定后灌浆时间、灌浆压力要求、临时支撑措施拆除时间等应符合设计规定。

5 结论

墩柱预制拼装施工能够有效地缩短现场施工的时间、降低现场劳动力使用及现场交通管制等措施费用的投入,通过工厂预制流水线进行标准化施工,在提高墩柱成品质量同时,能够杜绝脚手架等高危施工作业的所带来的施工安全风险。预制拼装技术是一种非常重要的桥梁快速施工技术,研究相关工艺具有很强的实际意义。