新型赤泥基泡沫轻质土材料性能及应用

刘雪雨 周国印 孔晓光 陈国红 李鹏 王凯 于海洋 徐程 王蕾

1.中国海洋大学 工程学院, 山东 青岛 266404; 2.山东高速高新科技投资有限公司, 济南 250013;3.山东百廿慧通工程科技有限公司, 济南 250013; 4.山东高速岩土科技有限公司, 济南 250014

泡沫轻质土是由泡沫、胶凝材料、水以及集料按照一定配合比混合并经过一系列物理、化学反应硬化形成的轻质材料[1-2],以其轻质性、高流动性、抗冲击性能好等优点被广泛应用于高速公路、铁路等基础设施建设中[3-4]。泡沫轻质土以水泥为主要胶凝材料时需要消耗大量的水泥,工程造价较高,选择难以处理的固体废弃物部分替代水泥制备泡沫轻质土具有显著的科学意义与应用价值。

利用固体废弃物作为原料对以水泥为主要胶凝材料的泡沫轻质土进行改良已取得较多进展。段龙飞等[5]利用尾矿和水泥制备气泡混合轻质土,当尾矿掺量为30%时,密度为800 kg/m³泡沫轻质土的28 d无侧限抗压强度可达2.5 MPa。赵正峰等[6]利用烧结法赤泥、铝土矿尾矿、钛石膏等原料制成的工业废渣复合再生胶凝材料泡沫土具有良好的抗干缩性能,在经过8次冻融循环后抗压强度高于水泥泡沫土。蒋善国等[7]发现当燃煤炉渣∶水泥∶石灰石粉∶激发剂 = 5∶4∶1∶0.4 时,设计湿密度为650 kg/m³的燃煤炉渣基泡沫轻质土的28 d 无侧限抗压强度可达1.63 MPa。综上,利用固体废弃物制备泡沫轻质土具有较高可行性及广阔应用前景,但是将我国大体量堆积的固体废弃物掺入泡沫轻质土并探究其在实际工程中应用的可行性成为了亟待解决的问题。

赤泥是氧化铝生产过程中产生的工业废弃物,每生产1.0 t 氧化铝将排放1.5 t 赤泥,目前全国累计堆积量已超8 亿吨[8-10]。由于碱性较强且矿物成分组成复杂,导致赤泥大规模利用起来较为复杂。我国对于大部分赤泥的处理方式还是以堆积为主[11-12]。赤泥的堆积不仅占用了土地资源,其中的有害物质还会对环境造成不利影响[13-14]。我国排放的赤泥以拜耳法赤泥为主,利用大量堆积的拜耳法赤泥作为主要原料制备泡沫轻质土不仅可以减少赤泥的堆积,还可以降低工程造价。

本文旨在利用拜耳法赤泥作为主要原材料制备绿色路基材料RM-FLS,通过无侧限抗压强度等室内试验优选最佳配合比,测试建模参数,并以青岛市某高速公路桥背回填工程为依托,利用有限差分软件FLAC 3D 建立模型测试不同填筑方式下的位移、竖向应力和水平应力。分析不同填筑方式的沉降量,验证RM-FLS应用于实际工程的可行性。

1 室内试验

1.1 原材料

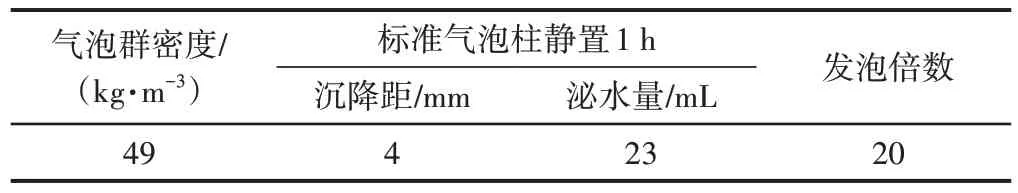

用于制备RM-FLS 的原材料包括赤泥、熟石灰、水泥、发泡剂等。选用山东某铝业集团氧化铝生产过程中产生的赤泥,利用XRF(X - Ray Fluorescence Spectrometer)测试赤泥的化学组成,测试结果见表1。试验选用高分子复合水泥发泡剂,按照CJJ/ T 177—2012《气泡混合轻质土填筑工程技术规范》要求对发泡剂性能进行测试,发泡剂性能见表2,测试结果满足CJJ/ T 177—2012 要求。水泥选用P·O 42.5 普通硅酸盐水泥,成分及含量见表3。

表1 赤泥的化学组成 %

表2 发泡剂的性能

表3 水泥的成分及含量%

1.2 试件制备

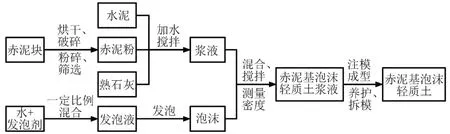

按照CJJ/ T 177—2012要求,泡沫轻质土用于高速公路路基填筑时的最小密度为550 kg/m³,并从轻质、高强度等方面考虑,试验设定RM-FLS 的密度为780 kg/m³,试件制备的流程见图1。

图1 RM-FLS试件制备流程

由于赤泥粒径较大,在制备过程中很难被碱性激发剂充分激发。因此,赤泥需要磨细处理,具体操作为:将赤泥置于105 ℃条件下烘干48 h,然后倒入球磨机中粉碎并过筛,过筛后赤泥最大粒径不超过0.4 mm。将处理后的赤泥、熟石灰、水泥和水按照比例倒入搅拌机中搅拌3 min 至浆液均匀,然后加入泡沫继续搅拌。由于密度会影响RM-FLS 的力学性能,因此,在搅拌过程中需对浆液进行密度测试,直至达到目标密度后停止搅拌。

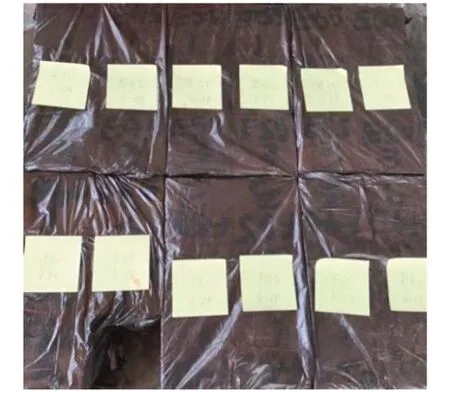

将搅拌均匀的浆液制成100 mm × 100 mm ×100 mm 的试件用以测试RM-FLS 的无侧限抗压强度;制成50 mm(直径) × 100 mm(高)的试件用以测试RM-FLS 的应力-应变曲线和泊松比。脱模后的试件按照规范CJJ/ T 177—2012 需进行套袋养护至养护龄期,见图2。

图2 RM-FLS试件养护

1.3 试验仪器与设备

采用微机控制岩石单轴压力试验机测定RM-FLS试件的28 d无侧限抗压强度,按照CJJ/ T 177—2012要求,设置加载速度为0.2 MPa/s。按照CB/ T 11969—2020《蒸压加气混凝土性能试验方法》要求,采用万能试验机WDW-100和静态应变采集仪测定RM-FLS试件的应力-应变关系,设置万能试验机的加载方式为位移控制,加载速度为2 mm/min,试验结束条件为5 mm。

1.4 试验方案

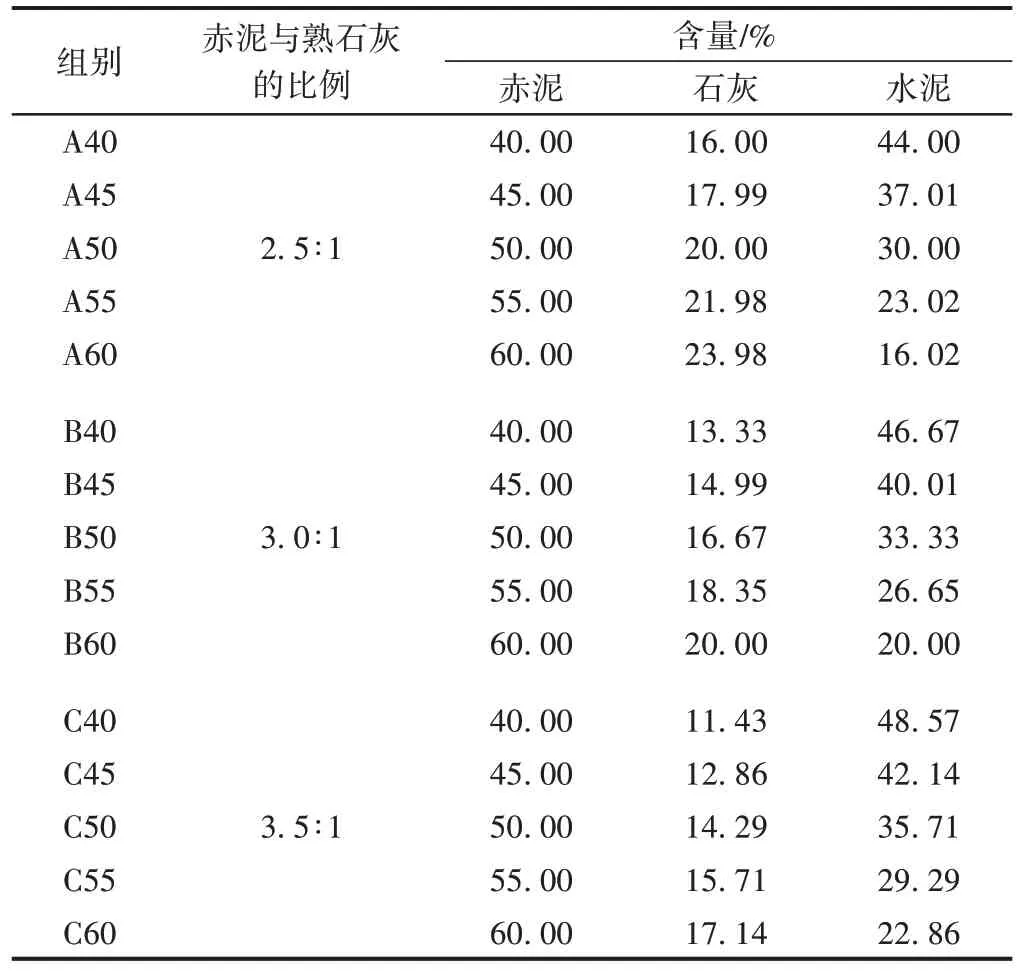

以保证材料性能、降低工程成本为目标,探究赤泥与碱性激发剂比例和赤泥掺量对RM-FLS 强度的影响,结合CJJ/ T 177—2012对气泡混合轻质土的填筑要求,从无侧限抗压强度、经济效益等方面出发设计多种材料配合比。赤泥与熟石灰的比例分别为2.5∶1、3.0∶1、3.5∶1,每种比例下的赤泥掺量分别为40%、45%、50%、55%、60%,具体试验配合比见表4。

表4 赤泥基泡沫轻质土的配合比

具体优选过程为:①按照表4 中的配合比,将RM-FLS 全部浇筑成100 mm × 100 mm × 100 mm 的立方体试件并养护至28 d,利用微机控制岩石单轴压力试验机对养护至龄期的试件进行无侧限抗压强度测试。②结合无侧限抗压强度数据,选取6 组试件配合比并浇筑成尺寸为50 mm(直径) × 100 mm(高)的圆柱体试件,将应变片贴在试件中间并利用万能试验机与静态应变采集仪测试试样的应力-应变曲线。③通过应力-应变曲线优选最佳配合比,用应变片分别测试圆柱体试件在单轴压缩过程中的横向、轴向正应变,并计算泊松比。

2 试验结果及分析

2.1 无侧限抗压强度

不同赤泥与碱性激发剂比例、赤泥掺量下试件的无侧限抗压强度见图3。可知:当赤泥∶熟石灰为3.5∶1、赤泥掺量分别为40%和45%时,两组试件无侧限抗压强度相同,这表明赤泥在熟石灰的激发下可以表现出一定的强度。随着水泥掺量的减小,试件的无侧限抗压强度呈下降趋势,这表明RM-FLS 抵抗外部荷载的主要强度来源为水泥的水化产物。当赤泥与熟石灰比例为3.0∶1、赤泥掺量为40%时,RM-FLS 的强度区间为0.42~1.13 MPa,CJJ/ T 177—2012规定在路堤应用中其抗压强度在0.3~1.0 MPa,RM-FLS 满足规范要求;泡沫轻质土用于高速公路、一级公路、城市主干路等线路路基填筑时的最小抗压强度为0.8 MPa,A40、A45、B40、B45、B50、C40、C45、C50 组试件满足CJJ/ T 177—2012要求。

图3 赤泥掺量与28 d无侧限抗压强度关系

随着赤泥与熟石灰比例的增加,RM-FLS 的无侧限抗压强度呈现出先上升后下降的趋势,赤泥与熟石灰的比例为3.0∶1时无侧限抗压强度最高。这表明熟石灰的掺入比例会直接影响RM-FLS 的力学性能,赤泥与熟石灰比例过小时会导致赤泥不能充分被激发,部分赤泥以细集料的形式存在于RM-FLS 内部,导致赤泥基泡沫轻质土的强度偏低;赤泥与熟石灰的比例过高时,过量的熟石灰会使水泥掺量降低,进而导致强度下降。值得注意的是,试验中所有配合比的无侧限抗压强度均大于0.4 MPa,满足CJJ/ T 177—2012 中规定的泡沫轻质土用于填筑其他等级公路路基时最小抗压强度0.4 MPa的要求。

2.2 应力-应变曲线

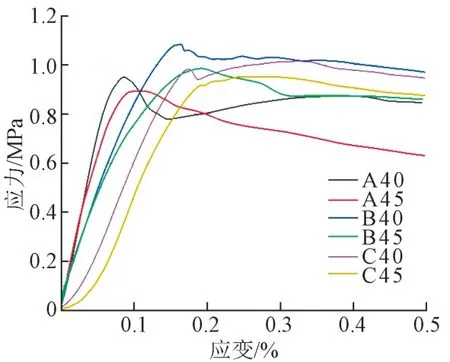

应力-应变曲线可以反映材料的弹性模量及变化特征,根据试件的无侧限抗压强度,选取A40、A45、B40、B45、C40、C45 的配合比,利用万能试验机静态应变采集仪测得圆柱体试件的应力-应变曲线,结果见图4。可知:在相同赤泥与熟石灰的比例下,赤泥掺量越少,曲线在破坏阶段的应变硬化特征越明显,同时,曲线在达到应力峰值后下降幅度越大,这表明赤泥的添加可以提高试件的韧性。

图4 不同配比试件的应力-应变曲线

按照CB/ T 11969—2020 取应力为40%时的加荷割线模量为试件弹性模量,结合图4计算可得:在相同赤泥掺量下,赤泥与熟石灰的比例越高,试件弹性模量越小,A40、B40 和C40 试件的弹性模量分别为15.08、8.56、7.30 MPa。这表明赤泥在熟石灰激发下生成的聚合物凝胶弹性模量较大。

由于RM-FLS 常用于桥背回填、道路改扩建等工程,要求材料具有较大刚度。因此,综合无侧限抗压强度、弹性模量、韧性等因素考虑,选取B40 组试件配合比为最优配合比。

2.3 扫描电子显微镜观察与能谱分析

为从微观角度分析RM-FLS 破坏机制,采用电子显微镜TESCAN MIRA LMS 对B40 试件样本分别放大50 倍和200 倍进行微观测定,B40 试件微观表现见图5。

图5 B40试件微观表现

由图5(a)可知:浆液在加入气泡搅拌时并未产生明显的消泡现象,试件内部气泡分布较均匀,且气泡之间无较厚的气泡壁,较大气泡之间的缝隙由较小气泡填充,这样可以避免试件在荷载作用下发生应力分布不均匀的情况。

由图5(b)可知:试件在受到荷载作用时,较大气泡的气泡壁会首先发生破裂,这些细微裂缝会逐渐扩展贯通形成宏观裂缝,最终导致试件失效。

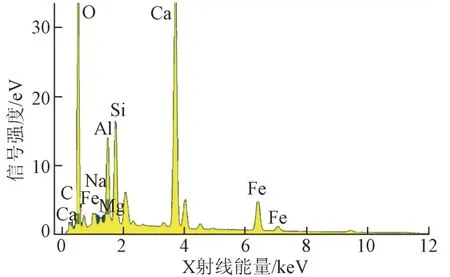

对试样进行能谱分析,能谱分析结果见图6。可知:RM-FLS 主要由O、Ca、Si、Al等元素组成,表明赤泥中Al2O3和SiO2中的—Al—O—键和—Si—O—键在碱性条件下会发生断裂形成游离的Al3+和Si4+。游离的Al3+和Si4+和H2O 及熟石灰提供的Ca2+反应生成C—A—S—H 凝胶,C—A—S—H 凝胶为RM-FLS 的主要强度来源。

图6 能谱分析结果

3 数值分析

3.1 模型建立及参数

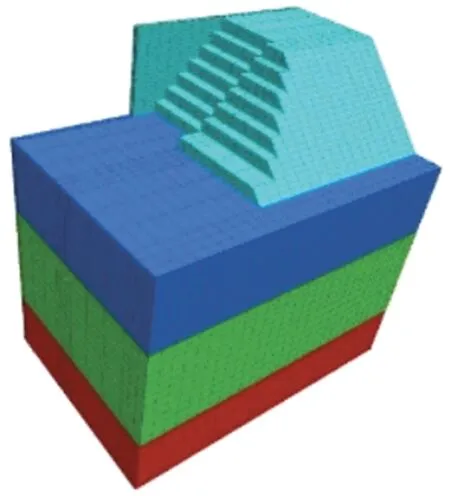

为使数值模拟结果更加准确,为RM-FLS 应用桥背回填实际工程提供理论依据,参照青岛市某高速公路路段建立模型,施工现场见图7。公路路基的沉降变形属于平面应变的范畴,因此,为提高软件运算速度,取实际路基宽度的1/2 进行计算。模型尺寸为54.0 m(长) × 36.0 m(宽) × 53.6 m(高),其中,高速公路段全长34 m,宽12 m,路基在前16 m 采用填土填充,在后18 m采用填土和RM-FLS混合分层填充。

图7 施工现场

分层混合填充是指利用填土搭建7 层台阶,台阶高度均为2 m,第1 层台阶长度为4 m,第2 — 第7 层台阶长度为2 m,在此基础上填筑RM-FLS。模型设置路肩和斜坡,路肩的宽度为4 m,斜坡坡高为14 m,坡面角为45°,路肩和斜坡均采用填土填充。现场勘察报告显示地基共分为3 层,第1 层、第2 层均为淤泥层,高度分别为12.1、17.5 m,第3 层为黏土层,高度为10.1 m。数值模型网格划分见图8。

图8 模型网格划分

为探究RM-FLS 作为填筑材料对沉降、竖向应力和横向应力的影响,本次数值模拟采用RM-FLS 填筑和填土回填两种填筑方式,研究两种方式在自重作用及荷载作用下的沉降量、竖向应力分布及横向应力分布。

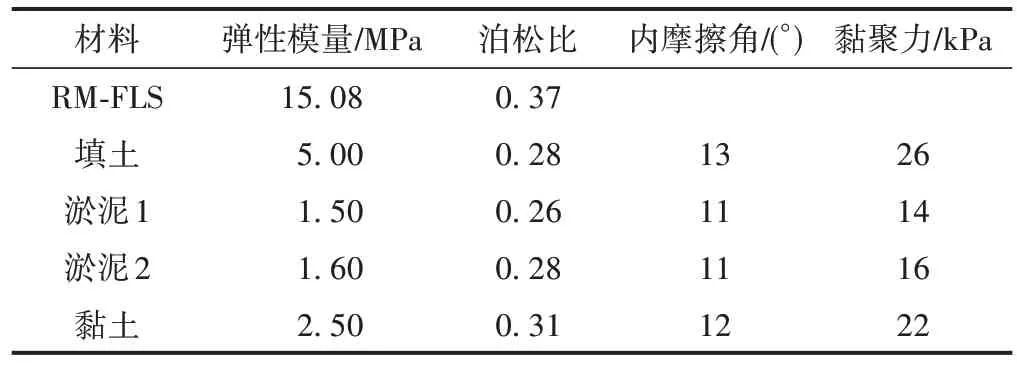

设置边界条件时考虑在每层泡沫轻质土填筑前均采用混凝土板进行固定,因此,除模型整体的边界条件外,还需对混合填筑的每层台阶设置水平方向的位移约束。填土、淤泥、黏土采用Mohr-Coulomb 模型,RM-FLS 采用Elastic 模型,建立相应的三维实体单元。具体模型力学参数按照勘测结果及物理模型试验结果选取,力学参数见表5。

表5 数值模型力学参数

3.2 模拟结果及分析

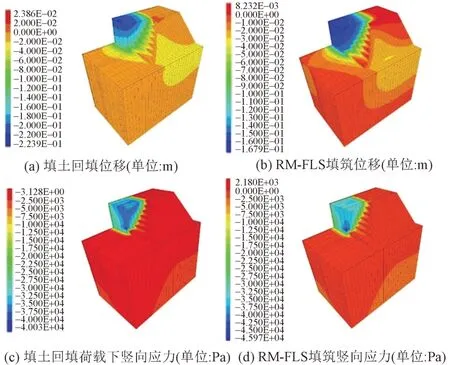

将材料参数赋予模型并施加重力场,得出两种填筑方式填筑完成后在自重作用下路基和地基的位移与应力,见图9。

图9 自然沉降下位移与竖向应力云图

由图9(a)、图9(b)可知:两种填筑方式在自重下路基顶面的最大沉降量分别为0.30、0.20mm,沉降量相差不大。由图9(c)、图9(d)可知:填土回填路基顶面竖向压力分布较为均匀,RM-FLS 填筑路基顶面出现了应力分布不均匀现象,这种现象很容易导致路基顶面沉陷,在施工过程中可以通过适当加长第7 层填筑长度予以避免。

在自然沉降完成后,设置初始位移、初始速度为0,并向路基顶面施加35 kPa 的均布荷载,模拟两种填筑方式下的路基顶面在使用过程中的沉降量及应力分布,见图10。

图10 荷载作用下位移与竖向应力云图

由图10(a)、图10(b)可知:在竖向荷载作用下,两种填筑方式的最大沉降量分别为22.4、16.8 cm,均产生于桥头部位,采用RM-FLS 填筑的路基顶面最大沉降量减少了25%,表明新型路基填筑在使用过程中可以有效减少桥头沉降,改善桥头跳车的现象。同时,填土回填路基顶面桥头处在使用过程中出现了竖向位移集中现象,这有可能导致桥头在使用过程中以最大竖向位移为基础向周围不断发生连续性沉陷,增大路基与桥梁的竖向位移差,RM-FLS 填筑路基顶面整体性较好,并未出现沉降集中现象。

由图10(c)、图10(d)可知:填土回填路基内部竖向应力分布不均匀,这种现象容易导致路基顶面的不均匀沉降。RM-FLS 填筑体内应力分布较为均匀,最大竖向应力为45 kPa,集中于第1 层填筑处,在施工过程中可以通过增大第1层填筑体密度以抵抗使用过程中产生的较大竖向应力。

为探究两种填筑方式在使用过程中对周围土体的挤压作用,计算两种填筑方式在竖向荷载作用下的水平应力,结果见图11。

图11 荷载作用下水平应力云图(单位:Pa)

由图11可知:两种填筑方式的最大水平应力分别为29.3、20.7 kPa,均集中于路基顶面边缘处,在施工过程中可以加强两车道中间填土的夯实度以限制填充体的横向变形。RM-FLS 填筑体在第7 层填筑体边缘处对周围填土的水平应力较大,出现了应力集中现象,施工过程中可通过增大边坡长度等措施抑制填筑体的水平位移。

4 结论

1)RM-FLS 试件的主要强度来源是水泥水化反应的产物,试件的无侧限抗压强度随着赤泥掺量的增大呈现下降趋势。无侧限抗压强度随着赤泥与熟石灰比例的增加呈现先增大后减小的趋势,赤泥与熟石灰的比例为3.0∶1 时,熟石灰的激发效果最好。RM-FLS的强度区间为0.42 ~ 1.13 MPa,满足规范要求。

2)在相同赤泥掺量下,试件的弹性模量会随着赤泥与熟石灰比例的增加而减小,试件弹性模量最高可达15.08 MPa。在相同赤泥与熟石灰的比例下,赤泥掺量越少,曲线在破坏阶段的应变硬化特征越明显,且曲线在达到峰值应力后的下降幅度越大。

3)气泡在RM-FLS 试件内部分布较为均匀,气泡壁厚度均匀。试件内部的开裂发生在较大气泡的气泡壁。

4)两种填筑方式在重力作用下路基的沉降量差别不大。RM-FLS 填筑体路基顶面在重力作用下出现了竖向应力分布不均匀的现象。在35 kPa 均布荷载作用下,两种填筑方式的最大沉降量分别为22.4、16.8 cm,RM-FLS 填筑路基顶面的整体性较好,未出现竖向位移集中现象。RM-FLS 填筑体内部竖向应力分布较为均匀。RM-FLS 填筑体在第7 层填筑体边缘处对周围填土的水平应力较大,出现了应力集中现象。