某型飞行器整流天线罩工艺设计与应用

梅延宁 唐亮 王博 钱明宇

摘 要 某型飞行器整流天线罩采用树脂基纤维增强复合材料制作,该整流天线罩的尺寸精度要求高且产品批量大,本文介绍了该整流天线罩的纤维增强铺层设计、模具设计和成型工艺,通过合理的工艺设计解决了该整流天线罩产品制造的问题,保证了产品批量化快速稳定生产。该工艺设计可为其他类似结构的产品工艺设计和生产提供参考。

关键词 整流天线罩;复合材料;工艺设计;制造应用

Process Design and Application of Rectified Radome

for a Certain Aircraft

MEI Yanning,TANG Liang,WANG Bo,Qian Mingyu

(Harbin Topfrp Composite Co., Ltd., Harbin 150038)

ABSTRACT A certain type of aircraft radome is made of resin-based fiber reinforced composite material, which requires high dimensional accuracy and a large batch of products, this article introduces the fiber reinforced layer designs, mold designs, and forming process for the aircraft radome. The product manufacturing problem of the radome was solved through reasonable process design, ensuring rapid and stable mass production. This process design can also provide reference for mass production of other products with similar structures.

KEYWORDS the rectifying radome; composite materials; process design ; manufacturing applications

通讯作者:梅延宁,男,高级工程师。研究方向为复合材料成型工艺。E-mail: hrbfrp_myn@163.com

1 引言

本文研究的整流天线罩应用于某型飞行器的头部天线上,起着承载整流和电磁波透过的作用,可使飞行器天线在其防护下正常工作,是该飞行器必不可少的重要配套设备。该型整流天线罩采用树脂基纤维增强复合材料成型,尺寸精度要求高且产品批量大,如采用湿法成型,则生产效率低、产品质量一致性差且环境不友善,经合理的工艺设计和试制,形成了较为可靠的制造工艺技术,解决了产品批量化制造的关键问题,满足了该产品的技术指标和交付周期要求。

2 工艺设计

2.1 工艺路线的选定和特点

选用环境友善的树脂传递模塑工艺替代原手工浸润树脂工艺较为理想,但不同的天线罩类型需要匹配适合的树脂传递模塑工艺,其工艺分类的主要区别是树脂注入干织物铺层的工艺原理以及与工艺相匹配的模具和设备需求,天线罩产品根据结构性能等特点,选取适合的树脂传递模塑工艺极为重要[1]。树脂传递模塑工艺主要分类和在天线罩产品上的应用情况如表1所示。

通过分析,采用RTM结合真空辅助工艺较为适合该型天线罩,其原理是在真空辅助的作用下,使增加正压力的树脂注入固定间隙的模腔,使树脂浸润预铺放的纤维,直至完全浸润并固化。该工艺需对树脂导入速度和纤维浸润时间进行控制,进而对导入树脂在模腔内界面层上所施加的正、负压强的控制。优点是使树脂导入的同時没有气泡夹杂在树脂内,同时有效的避免了纤维在被树脂浸润过程中出现短路和白斑的现象。该工艺具备成型产品性能优良、质量稳定、生产效率高、成本低和环境友善的诸多特点[2],在天线罩产品上取得了广泛的应用。

采用真空辅助RTM工艺,对纤维增强铺层进行了调整,对模具进行了改进,解决了产品表观、精度和快速成型的技术瓶颈,实现了该天线罩的批量化快速稳定生产。该整流天线罩制造工艺技术特点如下:

(1)真空辅助RTM工艺采用外围注射形式,初始导入辐射面积大、效率高;[3]

(2)天线罩制造工艺路线为采用高精度金属凹凸双模具压制成型,保证了产品尺寸精度;

(3)纤维预制体成型技术应用,有效的提高了生产效率;

(4)采用模温机加热系统实现了模具的快速高低温转化的应用,精准的控制了树脂的固化温度和时间,有效的缩短了成型周期;

(5)气动脱模工装的设计,实现了产品无损伤的快速脱模。

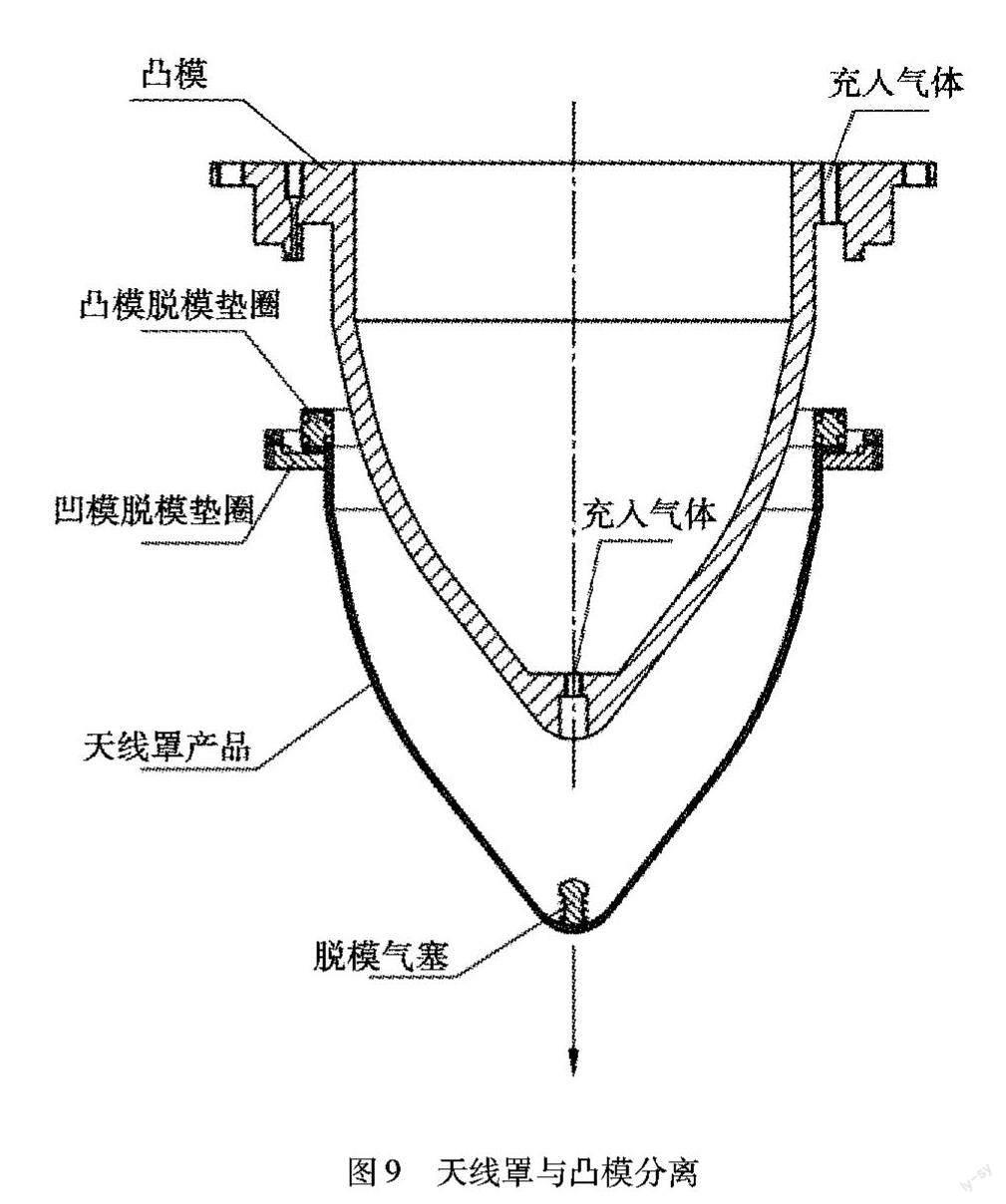

2.2 产品结构

该整流天线罩为一体结构,由罩体和法兰组成,其材料为高强纤维织物和高性能环氧树脂的复合材料,罩体在外形上起到减阻整流的功能和内部设备搭载的空间需求,同时可满足载荷和电磁性能设计的要求,如图1所示。

天线罩罩壁由外向内结构分别为:耐老化层、外表面层、结构层和内表面层,如图2所示,壁厚要求均匀一致,所用材料和铺层设计具体如下:

(1)耐老化层为环氧树脂胶衣和1%(质量分数)气相二氧化硅的复合材料层,厚度均匀为0.15mm~0.2mm。如此设计是因为环氧树脂胶衣层自身材料耐腐蚀性能优良,而均匀混入气相二氧化硅是为了提高模具升温时胶衣的附着力;

(2)外表面层采用长纤维毡层,长丝毡具有较多数量的孔隙,有益于加快树脂的行进速度,同时对耐老化层和后续的外表面隔离层具有良好的粘接过度作用,利于树脂导流和浸润结构布层。如选用编织布则会约束树脂流动,如果必须使用编织布,应搭配其它浸润效果更好的织物才能达到预期,因其材料编织形式和各类纤维材料复合形式的不同,對树脂的流动和浸润的效果也有所不同[4-5]。短切毡等也都能用于树脂传递模塑工艺,但是树脂通过这些织物或毡层流动速度很慢,这就是开发特殊的具有增强作用的纤维织物的原因,可以将这些织物集成到铺层中,加快树脂流动[6];

(3)结构层采用S玻璃高强纤维织物,该材料具有优良的电磁透波性能,可以满足天线工作的性能指标要求;

(4)内表面层与外表面层所用的材料和厚度为对称结构。如此设计是为了防止结构层两侧所用材料不同使该结构内存在不同应力,造成产品出现变形现象,同时也更利于高效浸润结构布层;

(5)树脂选用150℃快速固化的环氧树脂,80℃~100℃时具有较低的粘度,采用RTM工艺对纤维的浸润性良好。

2.3 模具设计

天线罩成型模具主要由凹模、凸模和外壳组成。根据产品外形和结构形式制造满足要求的成型模具,模具应具备一定的结构刚度、精准的尺寸和外形、完好的密封性、可拔模特性及产品成型所要求的热变形能力[7]。具体设计如下:

(1)外壳和凹模紧固为一体,接合面设置有O型密封圈,形成的腔体用来注入循环流动的可调温度的导热油,导热油温度和流量的控制由外接的自动模温机实现;

(2)凸模的外表面为产品成型的工作面,形面误差±0.025mm,表面粗糙等级为A级光亮面,表面在使用前涂覆有产品离模剂,凸模底部设置安装有脱模气塞和相关联的正负压气体接入孔,脱模气塞既能实现真空负压的锁止,又能实现正压下气体的导出,从而实现罩体与凸模的分离;上部设置安装有凸模脱模垫圈及相应的密封圈和正负压接入孔,可进一步保证罩体与凸模的分离;凸模上方设置有树脂注入孔,如图3所示,凹模上方连接面与压机设备移动压头相固定连接,可实现升降;

(3)凹模的内表面为产品成型的工作面,凹模底部上设置有真空负压接入口,上方设置有凹模脱模垫圈。凹模脱模垫圈由垫圈、弹簧、锁止挡片、挡片转轴、限位销组成,可实现产品与凹模的首先分离,如图4所示,凹模下方连接面与压机设备基座相固定连接;

(4)凹凸模的定位通过轴向和径向定位面实现精准定位装配,以保证凹凸模合模后形成的腔体的精度,形面定位误差±0.05mm,保证了成型产品厚度和外形尺寸的精度。

3 天线罩成型过程

3.1 制作纤维预制体

纤维预制体在专用的与天线罩内表面外形一致的模具上制作成型,每层纤维使用微粘的喷胶逐层粘接铺放,全部纤维布层铺放完成后在预制体模具上取下待用。纤维铺放工序采用预制体形式批量制作,可有效减少在成型模具上铺放的时间,便于高效作业。

3.2 耐老化层制作

利用压机设备使凹、凸模分离一定高度,在凹模脱模垫圈上表面做好防护,在凹模表面利用特质工具滚涂一层混有规定比例气相二氧化硅的复合材料层,胶衣用量根据设计要求精准计量以保证涂覆层厚度,并通过外壳内部的导热油快速使模具加热,使胶衣实现快速固化。将外表面疏水耐老化层直接制作在模具上与产品后续功能层可实现一体成型,可保证各层间的粘接强度和提高生产效率。

3.3 成型和固化

预制体铺放:待耐老化层固化后,在凹模放置纤维预制体,利用压机将凸模向下压制,直至与凸模轴向限位面压合到位,将脱模气塞、凸模脱模垫圈和凹模底部同时抽真空负压,将外壳和凹模间充入80℃~100℃的导热油,使模具预热,如此设计是利于降低注入树脂的粘度,利于树脂浸润纤维预制体,保证纤维浸润均匀且提高浸润效率。

树脂注入:在凸模树脂注入口注入环氧树脂,树脂注入压力为0.2 Mpa~0.3Mpa,真空负压压力为-0.095 Mpa~-0.1Mpa,在正压树脂和凹凸模腔内真空负压的作用下,使树脂由上至下浸润纤维预制体,直至树脂从凹模底部真空负压孔部流出,此时停止树脂注入并将真空负压管路锁止。利用模温机将按树脂固化制度时间恒温加热,达到固化时间后再利用模温机进行导流油的冷却,冷却温度为50℃~60℃,此工序均由设定好的数控程序由模温机完成温度的转化。如此设计是使后道工序脱模的产品在此温度下具备足够的刚度,以保证成型产品外形尺寸精度,同时快速的升降温的工艺模具设计有效的提高了产品成型的效率,如图5所示。

3.4 脱模

利用压机提升凸模,过程中分别实现产品与凹模的分离和产品与凸模的分离,具体实施方式如下:

(1)凹模脱模垫圈将产品与凸模锁止,实现产品与凹模分离。原理是凹凸模刚分离时,限位销与凹模位移小于1.5mm时,还处于顶住锁止挡片的阶段,此时锁止挡片与凸模的卡槽处于锁止状态,实现了此位移过程凹模脱模垫圈与凸模的锁止,凹模脱模垫圈锁止了产品的法兰,将产品与凸模紧固在一起。如此设计的优点是,实现了产品与凹模的分离,杜绝了产品先与凸模分离的情况,如图6和图7所示。

(2)凹凸模分离时,限位销与凹模位移大于1.5mm时,锁止挡片与凸模的卡槽此时变为非锁止状态,脱模垫圈锁止失效,从而实现了产品与凸模之间可分离的条件,如图8所示。

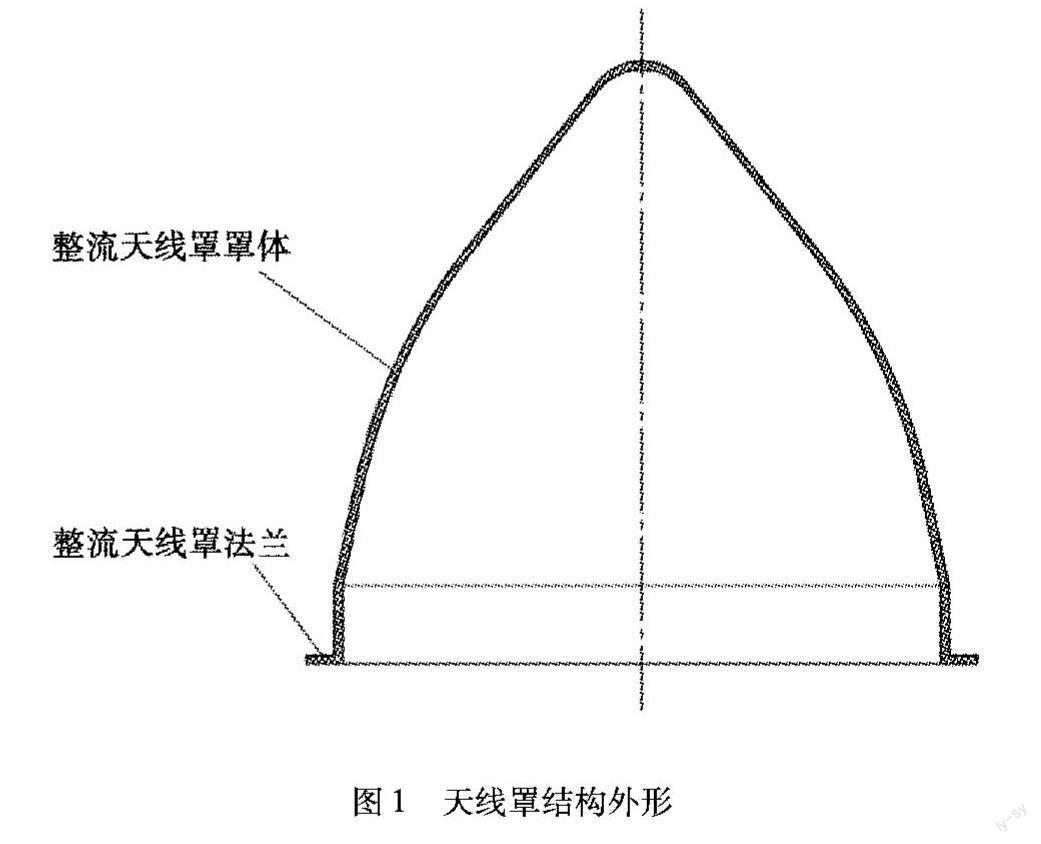

(3)在凸模上方和凸模内部的气压接入孔同时充入高压气体,高压气体推动凸模脱模垫圈与产品形成反作用力,同时脱模气塞周边冲出的正压气体使凸模和天线罩间形成反作用力,实现了产品与凸模的无损快速分离,如图9所示。此时便完成了单件天线罩制造的所有工序,批量产品可按上述工序循环反复生产,采用反应活性较高的树脂,生产效率最快可达10min/件。

4 结语

该型飞行器整流天线罩采用了真空辅助RTM成型工艺,成型产品满足各项性能指标要求,质量一致性好且生产效率高。该工艺在应用过程中应特别关注树脂注入前黏度、模具密封性等因素,这些因素失控很大可能会造成制品品质急剧降低[9]。

复合材料制品在进行工艺设计时,应综合考虑制品的结构、厚度、生产效率等因素,以及所能选用的材料体系等是否能够满足制品性能指标的要求[10],充分评估后再确定工艺的适用性,只有适宜的制造工艺才能制造出符合技术和交付要求的产品。

参 考 文 献

[1]卢斌等.潜用天线罩玻璃纤维增强复合材料及其真空辅助RTM成型工艺[J].电子机械工程,2012,2(5):47-50.

[2]孙赛 刘木金,等.RTM成型工艺及其派生工艺[J].宇航材料工艺,2010,6(5):70-74.

[3]李中华.树脂传递成型工艺过程分析与模具技术[J].宇航材料工艺,1996,2(2):76-78.

[4]丛厚阳,李炜.复合材料RTM工艺增强体的渗透性研究[J].纺织科技进展,2007,3 (6):11-14.

[5]梁晓宁,李炜,罗永康,等.厚铺层结构纤维增强体渗透性能研究[J].玻璃钢/复合材料,2010,3(1) :35-38.

[6]董抒华,王成国,贾玉玺,等.纤维复合材料预制件渗透率及其结构相关性的研究进展[J].材料工程,2013,3(5):36-39.

[7]益小苏,李宏运.航空液态成型复合材料关键技术研究[J].新材料产业,2009,6(2) :6-15.

[8]邱婧婧,段跃新,等.RTM工艺参数对树脂充模过程影响的模拟与实验研究[J].复合材料学报,2004,12(1):15-18.

[9]梅延宁,王洪良.复合材料闭模成型工艺在天线罩上的应用研究[J].纤维复合材料,2021,2(1):83-88.

[10]王飞,石佩洛.树脂基复合材料在雷达天线罩罩领域的应用及发展[J].宇航材料工艺,2017,1(3):10-13.