凿形深松全层施肥开沟铲的结构优化

温 彬

(天津市武清区农业发展服务中心,天津 300061)

0 引言

多年来天津市大部分地区的农业生产一直实行小麦旋耕播种加玉米免耕播种的耕作模式,由于农机多次进地对土壤产生压实效应,且旋耕深度不够,在耕作层以下形成了坚硬的犁底层,严重影响了作物根系的生长。玉米免耕深松全层施肥精量播种机在播种时可进行深松作业,能有效打破犁底层,提高土壤的通透蓄水能力,并同步完成全层施肥,确保玉米生长全周期肥料充足,不需要追肥,极大提高了劳动效率和肥料利用率,实现了肥料减量增效,保护了环境,促进了农业可持续发展。深松全层施肥开沟铲是影响玉米免耕深松全层施肥精量播种机作业性能的关键部件,当前深松全层施肥开沟铲普遍为凿形铲,一定程度上存在耕作阻力大、深松截面窄和土壤松碎效果差等问题,严重影响了玉米产量的进一步提高。因此,对深松全层施肥开沟铲的结构形式进行优化改进,进一步提高其作业性能具有重要意义。

1 玉米免耕深松全层施肥精量播种机的结构与原理

1.1 机具整体结构与工作原理

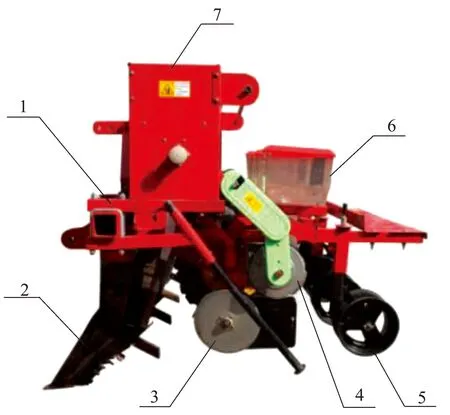

玉米免耕深松全层施肥精量播种机主要由机架、深松全层施肥开沟铲、开沟器、排种器、镇压轮、种箱、肥箱等部件组成,其整机结构如图1 所示。此外,该机具还安装有驱动地轮、棘轮机构和平行四连杆仿形机构。

图1 玉米免耕深松全层施肥精量播种机整机结构

该机具一次进地可同步完成深松整地、全层施肥、精量播种与覆土镇压等多项作业,可有效减少农机多次进地对土壤产生的压实,其工作原理是:深松全层施肥开沟铲入土25 cm 进行深松作业,地轮驱动排肥装置同步开始排肥,通过开沟铲上的可调全层施肥装置将肥料按照调定比例分施在地表下10~25 cm 的土壤中,经过自然回土后,先通过地轮驱动的排种器进行播种,再通过镇压轮进行覆土、镇压,完成整个作业流程。由于该机具采用全层施肥模式,玉米生长全周期无需进行追肥作业,所以化肥施入量大于普通播种机,因此,为避免肥料过多影响种苗生长,采用侧位施肥结构方案,即将开沟铲与开沟器的安装位置左右错开5 cm。

1.2 棘轮机构

地轮作为免耕播种机排种器与排肥装置的主要驱动部件,在很大程度上决定着整机的性能。此机具的主要作业环境为小麦收割后的免耕地块,地表有一定起伏且存在粉碎还田秸秆,导致地轮的附着性能降低、摩擦力减小,滑移率增大,严重影响排种、排肥均匀性,因此避免地轮滑移是提高整机性能的重要举措。

此机具机架上安装有一左一右2 个地轮,并且在传动系统中采用棘轮机构,棘轮机构将地轮的连续转动转换成排种、排肥装置的单向步进运动,能有效消除滑移地轮对种肥播施的影响,即在作业时只要有一个地轮正常工作就能平稳驱动排种、排肥装置,最大限度地保证了种肥播施的均匀性。

1.3 平行四连杆仿形机构

为避免地表起伏造成播种深度不一致,影响出苗整齐度,该机具的四行播种单体均采用平行四连杆仿形机构来实现单体仿形,该机构能够使播种单体以机架横梁为中心,随着地面起伏状况上下浮动,保证了播种深度的一致性。

1.4 深松全层施肥开沟铲

1.4.1 整体结构与工作原理

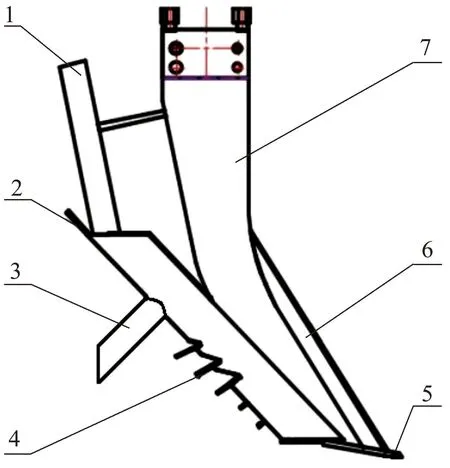

深松全层施肥开沟铲主要由铲柄、铲刃、铲尖、倒肥槽、施肥调整片、施肥孔、倒肥管以及倒肥片组成,其中倒肥槽、施肥调整片、施肥孔、倒肥管、倒肥片构成可调全层施肥装置,其结构如图2 所示。其工作原理是:在倒肥槽后壁上的不同高度开有若干施肥孔,使肥料分施到不同深度下的土壤中,首层施肥孔下装有倒肥管,以下各层施肥孔下侧都装有倒肥片,确保每层施肥深度的稳定;倒肥槽后壁最上侧装有施肥调整片,可根据不同的农艺要求调节施肥调整片的位置,从而控制不同深度土壤中的肥料分布。

图2 深松全层施肥开沟铲结构

1.4.2 工作受力分析

开沟铲在深松全层施肥时,其铲尖和铲刃都会切割土壤,产生的土垡在后移过程中,与铲刃侧面和铲柄侧面之间均存在摩擦作用。所以,开沟铲工作时的牵引阻力主要由铲尖和铲刃对土壤的切割作用而产生的牵引阻力、铲刃侧面与土垡之间的摩擦而产生的牵引阻力、铲柄侧面与土垡之间的摩擦而产生的牵引阻力3 部分组成。

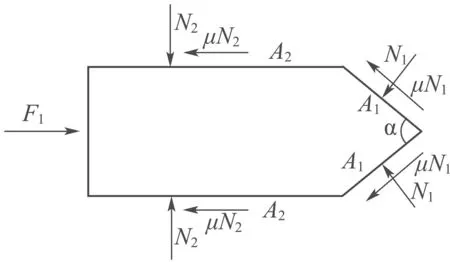

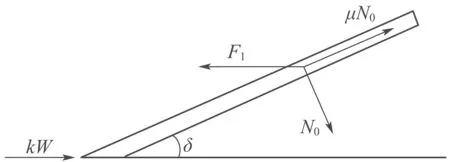

1)铲刃部分受力分析。深松全层施肥开沟铲工作时,铲刃受到的阻力主要为土壤对其的压力与摩擦力,假设土壤对铲刃的合力为F1,则铲刃受力示意图如图3 所示。

图3 铲刃受力示意图

根据力的合成与分解原则,得到合力和分力的关系为

式中:

N1——铲刃口上的法向压力,N;

N2——铲刃侧面法向压力,N;

μ——静摩擦因数;

α——铲刃夹角,范围0°至180°。

根据已有研究结果可知,N1、N2主要受土壤比阻和比压的影响,因此

式中:

K1——土壤变形比阻,Pa;

A1——铲刃口面积,m2;

K2——土壤比压,Pa;

A2——铲刃侧面面积,m2。

假设铲刃横截面积为S,则铲刃口面积A1与S之间存在以下关系

将式(2)、式(3)代入式(1)中可得出水平方向上的总阻力F1为

由式(4)可知,在土壤变形比阻K1、土壤比压K2、静摩擦因数μ、铲刃横截面积S及铲刃侧面面积A2恒定的情况下,总阻力F1与铲刃夹角α呈负相关,即F1随着α的增大而减少,F1随着α的减少而增大。

当α为180°,即无刃口时,F1最小,其值为

由式(5)可知,在其他变量恒定的情况下,总阻力F1与铲刃横截面积S呈正相关,即F1随着S的增大而增大,F1随着S的减小而减少,因此可以通过减小铲刃的横截面积来进行减阻,但减小横截面积必然造成铲刃厚度减小、强度不足,因此综合考虑工作阻力与强度,一般选取厚度为6 mm 的钢板制造铲刃。

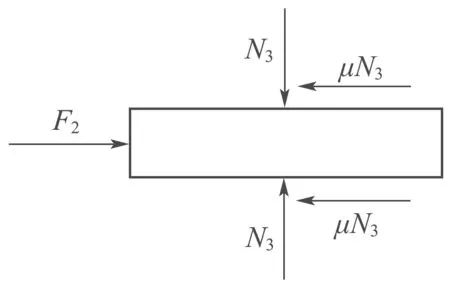

2)铲柄部分受力分析。深松全层施肥开沟铲工作时,铲柄受到的阻力主要为土壤对铲柄侧面的摩擦力,假设铲柄所受合力为F2,则铲柄受力示意图如图4 所示。

图4 铲柄受力示意图

根据力的合成与分解原则,得到合力和分力的关系为

式中:

N3——铲刃侧面法向压力,N。

式中:

A3——铲刃侧面面积,m2。

由于铲柄为对称结构,两侧法向受力相互抵消,将式(7)代入式(6)中可得出水平方向上的总阻力F2为

3)铲尖部分受力分析。深松全层施肥开沟铲工作时,铲尖主要受到土壤对其的切削阻力以及正压力,假设铲尖所受合力为F3,则其受力情况如图5 所示。

图5 铲尖受力示意图

根据力的合成与分解原则,得到合力和分力的关系为

式中:

N0——铲尖上表面法向正压力,N;

k——单位宽度土壤的纯切削阻力,N/mm;

W——铲尖宽度,mm;

δ——铲尖楔角,(°)。

式中:

A4——铲尖上表面面积,m2。

将式(10)带入式(9)中,且由于土壤的纯切削阻力很小,可忽略不计,则式(9)可改写成

将式(11)进一步化简得到:

由式(12)可知,铲尖所受合力F3与楔角δ呈正相关,即F3随着δ增大而增大,随着δ减小而减小。

4)深松全层施肥开沟铲总牵引力分析。假设开沟铲工作时所受总牵引力为F0,通过受力分析可知,开沟铲在F0、F1、F2、F3的作业下处于匀速直线运动状态,其平衡方程为

将F1、F2、F3的表达式代入式(13),并化简得到:

2 深松全层施肥开沟铲的优化改进

2.1 深松铲类型

依据中华人民共和国机械行业标准 JB/T 9788—2020 的规定,深松铲分为凿形深松铲、箭形深松铲(鸭掌铲)、双翼深松铲、双尖头重型深松铲、单尖头重型深松铲5 种型式;深松铲柄分为轻型深松铲柄、中型深松铲柄、重型深松铲柄3 种型式。

2.2 深松铲主要结构参数

耕深、纵深比、楔角、间隙角、铲柄宽度与厚度等是深松铲的主要结构参数,其在很大程度上决定着铲的深松性能。

2.2.1 耕深

由于犁底层一般离地表12~18 cm,厚度约5~7 cm,所以深松铲的耕深大于25 cm 才能确保有效打破犁底层。

2.2.2 纵深比

纵深比是深松铲入土深度范围内水平弯曲长度与耕深的比值,是影响深松铲耕作阻力的主要因素之一。纵深比的选取直接影响深松铲的耕作性能,已有研究结果表明,当纵深比取0.8 时,深松耕作阻力达到最小值。

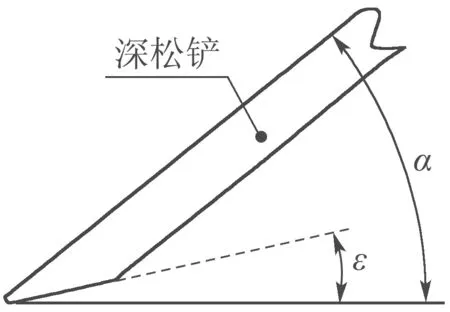

2.2.3 楔角

楔角为深松铲的入土方向与水平面之间的夹角,如图6 所示。楔角决定着深松铲的入土性能、耕作阻力和外形特征,其选择需要充分考量耕深、作业速度以及土壤类型,耕深越大,耕作速度越高,则楔角趋向较小值,反之趋向较大值。

图6 深松铲楔角α 和间隙角ε 示意图

2.2.4 间隙角

间隙角为深松铲尖前端下斜面与水平面之间的夹角,如图6 所示。间隙角决定着铲尖对其下面和侧面土壤压实的效应,同时适当的选取间隙角能提高深松铲的入土性能。

2.2.5 铲柄宽度和厚度

铲柄宽度和厚度是决定深松铲结构强度的重要因素,同时也对耕作阻力产生显著影响。铲柄宽度或厚度过大,虽然能提高强度,但会增加土壤与铲柄的摩擦与粘附,导致耕作阻力变大;铲柄宽度或厚度过小,虽然能减少耕作阻力,但也降低了强度,增加了铲柄扭曲变形或折断的风险。

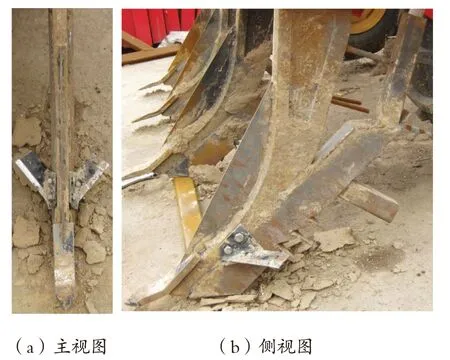

2.3 开沟铲优化改进

目前已成型的深松全层施肥开沟铲属于凿形深松铲,其铲柄为重型铲柄,铲柄前缘作为破土刃口,此型铲具有结构简单、耐磨损的优点,但也存在耕作阻力大、深松截面窄和土壤松碎效果差的不足。因此对该型铲做如下优化改进:

1)借鉴箭形深松铲入土阻力与耕作阻力小的优点,将铲尖轮廓设计成形如“<”的等边折线形,即铲尖横截面呈60°的楔形。

2)借鉴双翼深松铲碎土能力强、土壤扰动效果好的优点,在该型铲的两侧安装翼板,翼板采用单边45°刃口,间隙角与铲尖相同,刃口最低点垂直距铲尖最低点5 cm。

优化改进后的新型铲整体结构外观如图7 所示。

图7 新型铲整体结构外观

3 田间试验

2019 年6 月,安装新型铲的玉米深松全层施肥精量播种机在华北某地未进行过深松的试验田进行大面积作业。试验需要的设备主要包括:95马力拖拉机1 台,玉米免耕全层施肥精量播种机1 台,原型铲3 把,新型铲1 把,土壤坚实度测定仪1 台。

3.1 试验步骤

1)播种机最外侧对称位置分别安装新型铲和原型铲,其余位置安装原型铲,将播种机挂接在拖拉机上;

2)在试验田中进行深松作业,长度为300 m;

3)在新型铲耕过的地段上挖一个宽80 cm、深30 cm 的坑,坑的一个深松截面竖直;

4)以深松截面的中线为轴线,以地平线为长边做长方形,其长为60 cm、宽为26 cm;

5)在大长方形中画小方格,方格边长为2 cm;

6)在A4 纸上绘制土壤坚实度表,表中的方格要与深松截面上的方格对应;

7)用土壤坚实度测定仪逐个方格测定其土壤坚实度,并将读数记录在表格上的相应位置(图8 所示为测量后的深松截面现场);

图8 测量深松截面现场图

8)在原型松铲耕过的地段上重复(3)至(7)步骤,并将读数记录在表格上的相应位置。

3.2 数据处理

在新型铲的土壤坚实度表和原型铲土壤坚实度表上按照不同的坚实度涂色,即相同范围的坚实度涂相同的颜色,涂色数字越大表示其坚实度越高。新型铲和原型铲土壤坚实度如图9、图10 所示。

对比两种铲的土壤坚实度表发现:

1)试验田的犁底层距地表约16 cm,厚度约8 cm。

2)使用新型铲,在距地表16~26 cm 范围内(包括整个犁底层)深松截面坚实度小于10 的土壤平均宽度为16.7 cm,在距地表18~20 cm 范围内(翼板作业范围)深松截面坚实度小于10 的土壤宽度为22 cm,明显宽于临近土层;使用原型铲,在距地表16~26 cm 范围内深松截面坚实度小于10 的土壤平均宽度为13.3 cm。

3)选取距地表16~26 cm,作业轴线两侧各7 cm 范围计算土壤坚实度均值,新型铲在此作业范围内的土壤坚实度均值为4.25,原型铲在此作业范围内的土壤坚实度均值为7.3。

4 结论

1)在距地表16~26 cm 范围内,新型铲的深松截面坚实度小于10 的土壤平均宽度比原型铲的宽25.6%,且在距地表18~20 cm 范围内形成明显土壤松碎断层;

2)在距地表16~26 cm,作业轴线两侧各7 cm 范围内,新型铲的土壤坚实度均值比原型铲的低42%。

由此可见,使用新型铲作业,其深松截面更宽,土壤坚实度更小,松碎效果更好,更有利于玉米根系生长。