不锈钢转轮室裂纹焊接变形原因分析及预防措施

杨应武

(中电建电力检修工程有限公司,四川 乐山 614013)

0 研究背景

某水电站装机4 台轴流转桨式机组,单机容量120 MW,水轮机型号为ZZD345E-LH-850,额定水头24.5 m,额定转速76.9 r/min。机组转轮室为0Cr18Ni9Ti 不锈钢分瓣结构,过流面采用不锈钢板模压成型,转轮室加工处理后的设计厚度为35~50 mm。

2023 年4 月开展3 号机组C 级检修时发现转轮室+Y 方向约有6.2 m×0.9 m 的大面积空腔,且空腔部位中间有上、下两条较长裂纹,裂纹呈贯穿、错牙现象,上部裂纹呈线性,长约1.55 m,错牙约1.0 mm,高度距转轮室底部约0.86 m。下部裂纹呈波浪状,长约1.9 m,距转轮室底部0.55 mm,裂纹错牙约2.0 mm。

机组状态为C 级检修,检修空间和时间上均受限较大,因此,转轮室裂纹采用时效性较强的现地焊缝修补处理,经焊接处理后,转轮室焊接部位及焊缝上球形圆发生较大变形,最大变形量达到10 mm。

1 研究方向

焊接后进行盘车检查转轮室间隙,经检查发现转轮室焊缝上下区域400 mm 内变形较大,最大达到10 mm 以上。根据现场实际情况和处理过程控制措施,分析焊接后产生较大变形的原因,包括不锈钢焊接变形形式、本次焊接变形主要原因。根据原因分析,从工艺控制措施、焊接材料控制措施、刚性固定措施等方面研究和探讨不锈钢转轮室在焊接过程中的注意事项和变形控制方法。

2 焊接施工情况

2.1 焊接变形量测量控制

对转轮室两条长裂纹做UT+PT 探伤检测,检测裂纹情况,找到裂纹两端起始点位置,并钻止裂孔,止裂孔孔径Φ12 mm。动作桨叶,测量桨叶与转轮室间隙,作为焊后转轮室是否变形的参考依据。

2.2 焊接坡口

坡口为单边“Y”型,实际操作中先利用碳弧棒清根至底部,然后利用钢磨机进行打磨,直至完全露出金属颜色,且无气刨时遗留的碳化痕迹。坡口宽度约7 mm。

2.3 焊前控制

(1)将焊接区域及四周50 mm 范围内的油污、水分等杂质清理干净。

(2)因转轮室环境湿度大,转轮室裂纹焊接修复需进行加热处理,加热选用火焰加热,焊接前预热温度控制在100~120 ℃;焊接期间温度不超过180 ℃且不低于100 ℃。

(3)焊条选用。焊接材料选用E309 不锈钢焊条,烘焙温度为200~250 ℃,烘焙时间为1~2 h,随烘随用。烘焙好的焊条放在通电保温(80~150 ℃)带盖常闭的焊条保温筒内,严禁裸手抓取焊条。

2.4 焊接工艺

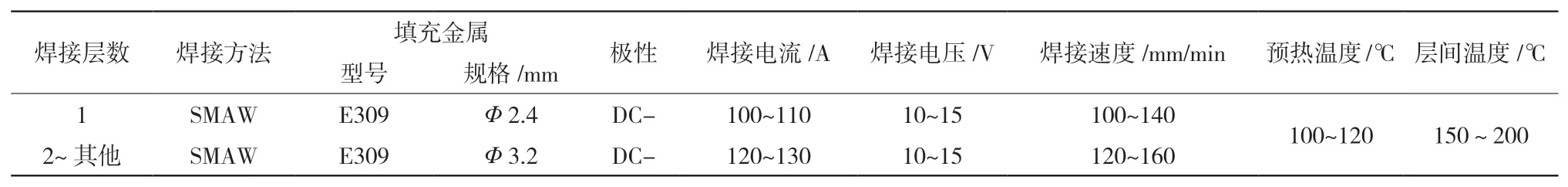

(1)转轮室两条长焊缝采用SMAW 焊接法,其焊接工艺参数如表1 所示。

表1 手工电弧焊焊接工艺规范

(2)在裂纹焊接坡口底部使用敲掉药皮后的E309 焊芯作为垫板焊接,使用E309 不锈钢电焊条进行多层窄道焊,除第一层和盖面层焊道外,其余焊层应用风铲进行锤击,以释放焊接应力。

(3)裂纹打底层和盖面焊均使用Φ3.2 mm 焊条,填充焊使用Φ4.0 mm 焊条。采取分段退步焊或分段跳跃焊,分段长度均为300~400 mm。多层多道焊接,焊道纵向搭接长度不少于25 mm,焊道横向相互覆盖宽度为焊道宽度的1/3;立向上焊位置焊条横向运条幅度不大于焊芯直径的3 倍,其余位置焊条焊接不应横向摆动,采用硬规范焊接,即走直线快速焊接。

(4)焊接中着重采用“直线运条焊”原则、“大”电流快速焊(即采用硬规范)、限制焊接热输入不大于25 kJ/cm。焊后缓冷,不采用后热处理。

2.5 焊后变形情况

焊接过程中,采用钢琴线测量法,测量转轮室向心尺寸变化,焊接后采用盘车方式检查转轮室焊后间隙。焊接过程中对变形测量,变形量为2~4 mm。焊接后,进行桨叶动作试验并盘车检查,与修前试验比较,发现焊接部位及焊缝上方球形圆区域发生较大变形量,如图1 所示。最大部位在球形圆中心上下200 mm 位置,变形量达到10 mm 以上,转轮室与桨叶间隙基本为零。

图1 转轮室焊接部位及焊后变形区域

图2 焊缝横向截面示意图

3 焊接变形原因分析

3.1 不锈钢板焊接变形形式

焊接过程中焊件产生的变形称为焊接变形。焊后,焊件残留的变形称为焊接残余变形。焊接残余变形有纵向收缩变形、横向收缩变形、角变形、弯曲变形、扭曲变形和波浪变形等共6 种,其中焊缝的纵向收缩变形和横向收缩变形是基本的变形形式。

3.2 变形原因分析

转轮室材质为0Cr18Ni9Ti,属于奥氏体不锈钢,为超低碳级不锈钢,耐腐蚀性较强,但是其较高的热膨胀系数及较低的热传导系数,会使在焊接过程中产生收缩变形及残余应力变形[1]。

转轮室在焊接过程中进行数据监测,其转轮室直径方向,向中心位置偏移2~4 mm, 修前转轮室测量间隙为9.5~14 mm,转轮室设计间隙为5.5~8.5 mm。因此,焊接中变形是受控状态。焊接后,对焊缝铲磨处理后,进行检查发现转轮室间隙基本为零,变形量达到10 mm以上,已经不满足设计间隙。根据测量数据及变形情况分析,此处变形主要是因为横向收缩变形及残余应力变形引起转轮室球形圆面直径变小产生的。产生此现象的主要原因如下:

(1)横向变形量核算。按照焊接处钢板厚度及焊缝尺寸,对接接头横向收缩变形量(ΔS)利用近似计算公式核算:

式中:

Aw=焊道横截面积(mm2);

t=母材厚度(mm);

d=根部开口间隙(mm)。

计算Aw=900 mm2,测量母材厚度t=45 mm,根部开口5 mm,上部开口为55 mm。根据数据计算横向收缩量为6.25 mm。

(2)应力变形。奥氏体不锈钢在焊接中将会产生残余应力,在焊接后,进行焊缝铲磨过程中,残余应力将会大量进行释放,释放的位置均在强度薄弱位置。转轮室修前已经得知钢板球形面位置、焊缝位置与混凝土已经剥开,因此球形面位置属于受力最薄弱地方。

(3)焊接变形预防措施考虑不周造成变形无控制发展。在进行防止焊接变形控制方案中,仅仅采用了焊接工艺、焊接方法控制措施,未采取其他方式进行控制,造成收缩变形及残余应力变形在球形面区域发展迅速,且变量增大。

4 焊接变形预防措施

4.1 焊接工艺控制

合理焊接工艺可以有效防止不锈钢产生应力变形[2],在本次焊接中焊接工艺采取了分段退步焊接、大电流直线快速焊接、限制焊接热输入不大于25 kJ/cm 等焊接工艺,适用于奥氏体不锈钢材质焊接。

4.2 锤击法消除层间应力

本次焊接过程中采用风铲敲击进行应力消除,但是,由于要求工期紧张,风铲与焊接同步开展,没有专门预留风铲消除应力时间。应安排专人,每段每层焊接后,进行应力风铲消除应力,直至焊道温度降至室温为止。

4.3 刚性固定法防止变形

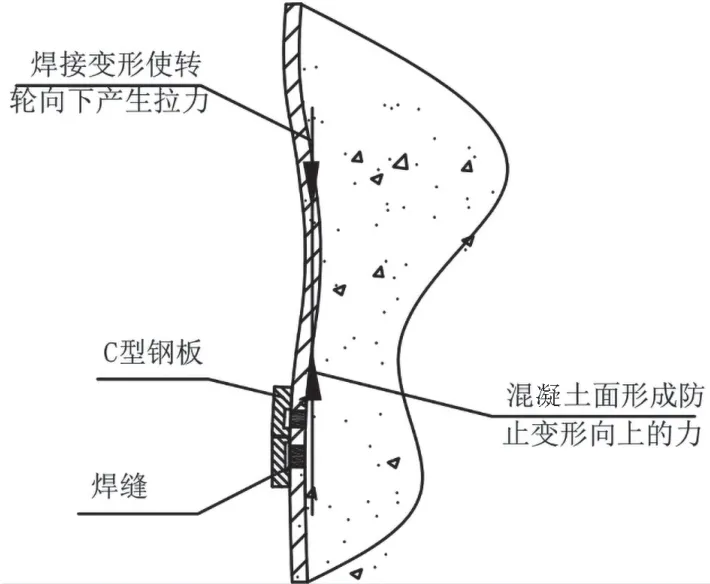

采用合理的焊接工艺及锤击法消除层间应力后,在焊缝形成时,必定还存在较大的残余应力未消除。为了减小奥氏体不锈钢在敏化温度区停留时间,防止晶体腐蚀,一般焊后不再进行后热消应力处理,采用快冷方式冷却。本次处理,为确保焊接变形可控,采用了缓冷方式,但是残余应力带来的变形仍然很大。因此,应采用刚性固定法防止变形,让应力在相当一段时间内慢慢释放,具体措施如下:

(1)焊前应灌浆完成。在焊接前利用小电流封焊裂纹,然后按照灌浆工艺进行灌浆,水泥选用特细硅酸盐水泥,强度等级大于42.5R,水灰比为0.8、0.6(或0.5)两个比级。灌浆后应有至少5 d 等待期,然后再采用无溶剂环氧灌浆材料进行二次灌浆,确保所有空腔全部密实。

(2)转轮室设置加强板。加强板采用C 型钢板,C 形钢板支撑在焊缝两侧。钢板长度400 mm,厚度50 mm,设在施焊部位(300 mm)两端,在非焊接另一裂缝处设置不少于3 块C 形钢板支撑。

采用上述措施后,转轮室外侧由混凝土贴死,内侧由加强板固定死,完全箍死在一个范围内,其伸缩变形及残余应力变形的薄弱点已不再此位置,应力将会在运行过程中,很长一段时间内进行释放,由于应力释放缓慢,同时转轮室外壁与混凝土贴死,不会产出大的变形现象,如图3 所示。

图3 加强板设置示意图

5 结语

不锈钢在焊接中由于热胀冷缩大很容易出现热裂纹、焊接过程中变形大、焊缝冷却时收缩应力大等不利因素。因此,针对轴流转桨转轮不锈钢转轮室,在现场进行焊接处理时,防止焊件变形是控制的重点。本文通过对现场焊接处理的不锈钢转轮室变形产生的原因进行了分析,提出了焊接中应采取的焊接变形措施,为同行提供了一定借鉴经验。

——“AABC”和“无X无X”式词语