汽车油冷器真空钎焊钎着率不足问题的分析与改进

潘 勇

(贵州贵航股份公司永红散热器公司,贵州 贵阳 550009)

0 引言

层叠式真空钎焊油冷却器是汽车上的安全件,可靠性要求较高。爆破压力要求大于4 MPa,压力交变通过50万次,焊缝钎着率>60%。对焊缝的气密性及整体强度要求较高。

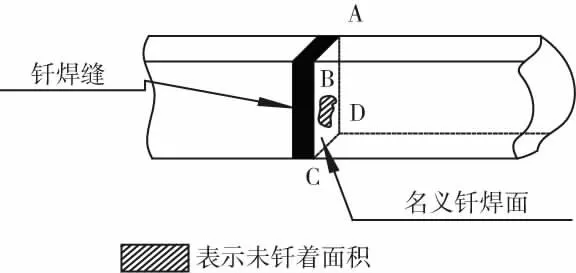

图1 钎着率示意图

钎着率是指熔化的钎料向待焊面间隙的内部扩散渗透的面积与名义钎焊面的比例关系。如图1所示,斜线阴影部分为未钎着面积,中间空白部分表示钎着面积。钎着率=(ABCD矩形面积-阴影面积)/ABCD矩形面积。

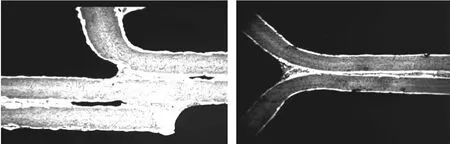

在某型油冷器的研发中,遇到了筋片斜边钎着率只有40%左右,达不到60%的设计要求的问题。如图2所示,筋片斜边焊缝处存在较大空洞。

图2 筋片斜边焊缝金相

同时,由于钎着率不高,气密时有5%的产品筋片斜边泄漏;产品的整体强度不高,爆破强度5.5 MPa,压力交变73万次,均略大于产品的设计要求。

1 产品结构及装配关系

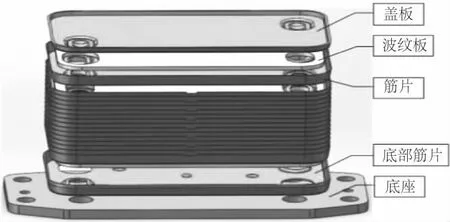

产品结构如图3所示。

图3 产品结构爆破图

产品主要由筋片、盖板、波纹板、底座、底部筋片5种零件构成,产品钎着率不足的问题反映于筋片与筋片之间的斜边焊缝处。筋片与筋片间的局部装配关系如图4所示。

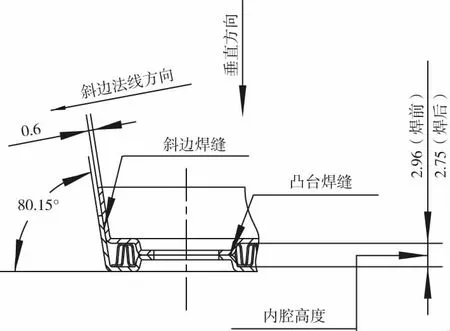

图4 筋片装配关系图

图5 斜边焊缝金相 图6 凸台焊缝金相

图7 爆破测试

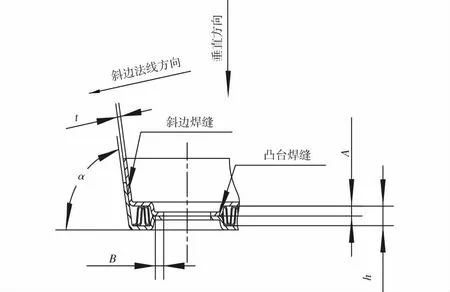

α-斜边倾角;A-凸台高度;B-凸台焊接面宽度;t-料厚;h-翅片高度;H焊前-产品焊前单元层高;H焊后-产品焊后单元层高。图8 设计规范示意图

筋片材料为4104(15%±3%)/3003/4104(15%±3%),是双面包覆层材料。基体的材质是3003,固-液相线温度为643~654 ℃,材料两个外表面为包覆层钎料4104,固-液相线温度为560~590 ℃。材料总厚度0.6 mm ,两个外表面包覆层厚度均为总厚度的15%。

筋片装配后,内腔的焊前设计高度为2.96 mm,考虑到焊后由于钎料熔化后,材料厚度减薄,内腔的焊后设计高度为2.75 mm。

2 失效原因分析

钎料熔化后,钎料中的Mg大量挥发,钎料中的Si及Mg进入母材,与Al结合,形成AlSiMg合金,因此导致焊后材料的厚度减薄[1]。通过试验证明,在理想焊接效果的情况下,减薄量为钎料层厚度的50%。从而在钎焊阶段,在两层待焊材料之间出现间隙,这个间隙如果不能得到弥补,将会出现焊合率不足,严重时导致泄漏[2]。

筋片钎料层的厚度为0.6×15%=0.09 mm,两件筋片间在焊接过程中因为钎料层减薄所出现的间隙为2×0.09×50%=0.09 mm。筋片与筋片间的焊缝分为凸台和斜边两部分,两个待焊凸台的高度在垂直方向上设计的高度减少量为2.96-2.75=0.21 mm,大于钎料减薄量0.09 mm,因此在垂直方向上的凸台焊缝在焊接过程中的新增间隙得到完全弥补,因此焊接情况良好,钎着率接近100%。完全弥补间隙后,继续压缩减少凸台高度0.12 mm,凸台处产生一定的可接受变形。在斜边焊缝部分,斜边法线方向上的设计压缩量为0.21×cos80.15°=0.036 mm,新增间隙的弥补比例为0.036÷0.09×100%=40%。这个计算结果与金相检测的钎着率结果相当。因此,斜边焊缝的钎着率不足的原因为设计压缩量不足,导致钎料熔化后的新增间隙得不到充分弥补,焊后空洞较大,出现一定比例的泄漏,焊缝强度不高。

3 解决问题措施

增大设计压缩量,将焊后内腔高度调整为2.62 mm,斜边法线方向上的压缩量按照理论计算增大到:(2.96-2.62)×cos80.15°=0.058 mm,新增间隙的弥补比例为0.058÷0.09×100%=65%。

垂直方向上的压缩量为2.96-2.62=0.34 mm,凸台变形量按照压缩量减去钎料减薄量进行计算,即0.34-0.09=0.25 mm,处于可接受的程度。

由于压缩量的增大,导致产品焊后总高减少的问题,可通过增加一层筋片单元来协调尺寸,该问题得到解决。

4 措施验证

4.1 气密测试

产品经氦检气密性检测,气密合格率达到99%以上,筋片斜边外漏问题得到有效解决。

4.2 金相检测

从金相图片可知,斜边焊缝的钎着率有了明显提升,空洞明显减少,钎着率达到了60%以上。凸台处有一定的翘曲变形,但在可接受范围,焊缝连续完整,钎着率接近100%。

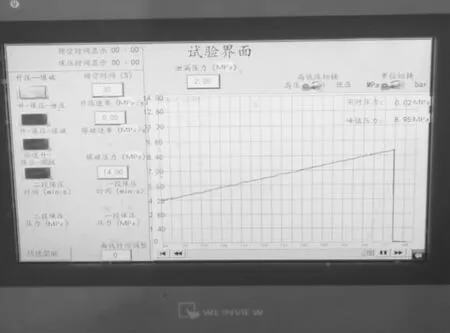

4.3 爆破试验

抽取数件试验产品固定在爆破试验台上,对产品内腔持续升压,直至爆破。爆破压力为8.23~8.95 MPa。较之改进前的5.5 MPa明显提升。

4.4 压力交变测试

将试验产品固定在压力交变试验台上,以1.7 Hz频率对产品内腔持续施加0.1bar~14.1bar~0.1bar循环压力。循环次数达到152万次,还未发生泄漏。明显超过改进前的73万次。

5 形成规范

为保证层叠式油冷器的钎着率达到合理的范围之内,保证产品的装配性及凸台的变形程度控制在可接受范围。依据改进工作所得到的经验数据,形成设计规范,指导同类型产品的开发。

单元垂直方向压缩量=H焊前-H焊后

单元斜边法线方向焊合率=(H焊前-H焊后)×cosα/0.15 t

真空钎焊式油冷器工艺的设计规范如下:

单元垂直方向压缩量=H焊前-H焊后≤0.55 t;

单元斜边法线方向焊合率=(H焊前-H焊后)×cosα/0.15t≥50%;

α取值范围:80°±1°;

h=H焊后+0.05,公差:0,+0.05;

A=H焊前/2,公差:0,+0.03;

B=1.6(0,+0.3)。

6 结论

1) 钎料熔化后,由于钎料层减薄,减薄量为钎料层厚度的50%,并由此导致出现间隙。这个间隙如果不能得到弥补,将会出现焊合率不足,严重时导致泄漏。

2)压缩量的设计,要兼顾钎着率及变形程度在可接受范围。

3)通过气密性检测、金相、爆破测试、压力交变测试,说明钎着率不足的原因是设计压缩量不足。通过改进,达到了设计标准,产品可靠性明显提高,改进措施有效。并将改进经验形成了设计规范。