煤气合成甲醇的工艺优化及应用研究

张文佳

(山西焦化股份有限公司,山西 临汾 041600)

某焦化厂座落于富煤区域,当地具有煤炭相关的煤焦化相关产业链,且焦炉煤气产量较多。厂区甲醇项目中,设计的焦炉气制甲醇产线最大规划设计产能40 万t/a,是当前国内较大的焦炉气制甲醇项目,项目通过COG 净化和重整、合成和精馏最终得到甲醇,实际规模为35.4 万t/a 精甲醇,8 余万t/a 合成氨,杂醇2 000 t/a。但是项目中存在工艺上的不足、投入成本高和环境污染等问题,所以通过建立模型寻找出其中工艺上改进的地方,再在项目中进行调试磨合,这对项目带来的效能的提高和成本的降低都具有很大的意义[1]。

1 流程模拟及验证

1.1 模型建立及流程说明

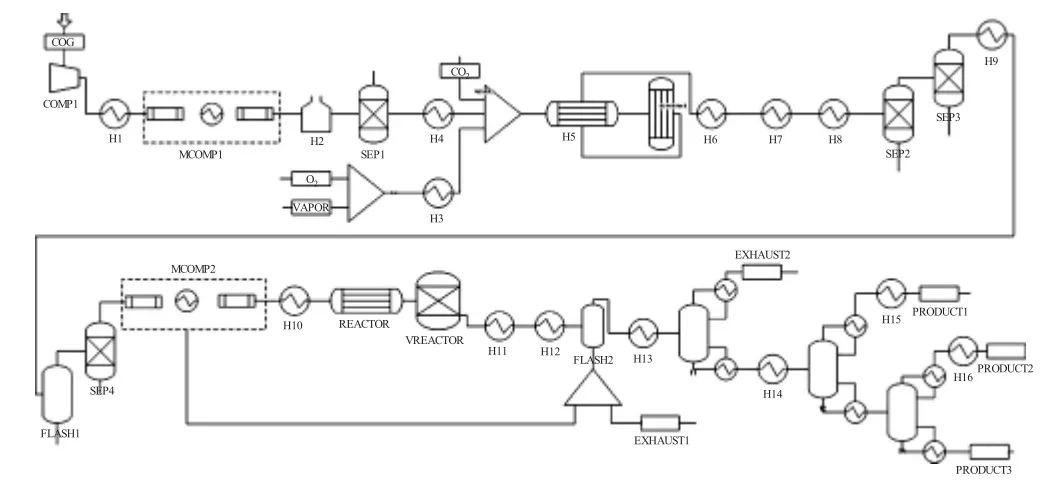

依照某焦化厂中的焦炉煤气制甲醇工艺环节,通过Aspen Plus 软件进行焦炉煤气制甲醇工艺模型的设计,通过对反应器类型以及工艺流程的科学选择,实现对整个工艺流程的严谨设计,最终如图1 所示即为设计好的模型。设计完模型后就是全局级信息定义,选择模拟的平衡要求、环境压力、运行类型等。并且,要确定物性方法,做好相关物流、组分等单元模型定义工作,然后进行模型的运行[2-3]。

图1 焦炉煤气制甲醇Aspen Plus 流程图

如流程图1 所示,初始接入的COG 在通过换热等程序后,通过加压器和升温达到精脱硫环节。COG经过净化环节与O2、CO2混合,再经过重整完成合成气制备,合成气随后会在甲醇合成反应器中进行相关作用,完成气液分离工作,其中一部分留在原处,另外一部分进入回收环节,制取的液体粗甲醇再经过精馏完成全部工艺。

1.2 模型验证

设计的模型以上海某焦化集团20 万t/a 甲醇项目的工艺参数模型进行验证。最终得到相关的转化单元和重整单元的模拟数据(表1)。

通过表1 得到,设计模型中用的数据转化气中合成气氢碳比为2.0 左右,且甲烷体积分数低于5%,在模型设计设定的合理参数范围内,同时得到模拟结果与实际的生产数据相近,所以说明模型设计是合理科学的。

2 工艺系统的分析

2.1 流程模拟中的计算

流程模拟在进行相关计算时,选定日本的龟山吉田模型作为环境基准模型,同时用Hinderink 理论,以此来将 用分为混合 用、化学㶲和物理㶲的计算法方便进行相关计算,得到式(1):

式中:Ex为物流的总㶲;Ex,ph为物理㶲;Ex,ch为化学㶲;ΔEx,mix为混合㶲。

2.2 平衡和损失的计算

通过结合嫡的能量守恒定律,可以得到系统的平衡[式(2)]:

式中:Ein为输人㶲;Eout为输出㶲;Eloss为损失㶲;Esys为㶲在系统内部的存积量。

通过上述计算,得到图2 的实际的工艺环节中的㶲流平衡图。

通过图2 得到,输入的COG 总㶲为258.13 MW,加上O2,蒸汽以及CO2总㶲11.32 MW,以及消耗压缩机耗电总㶲为16.63 MW,最终得到总㶲为190.35 MW的甲醇产品。在该工艺中,前期的COG 净化和重整存在总㶲损20%以上,甲醇合成单元㶲损较多,达到了总㶲损的60%以上,为了提高工艺系统的效率,需要对甲醇合成和COG 净化和重整阶段进行优化。

3 优化分析与讨论

3.1 冷却剂温度对工艺的影响

甲醇合成反应伴随有大量的热能转换,所以冷却剂的温度对反应过程和结果影响较大,所以掌握图3所示冷却剂温度再次工艺中对驰放气、甲醇产量的影响规律具有很大意义。

图3 冷却剂温度对甲醇产量和循环气的影响

通过模型绘制出的图3 得到,冷却剂温度为200 ℃时甲醇产量达到峰值,随后随温度升高下降。且在此温度下,所需循环气产生的压缩功耗到极低值。

3.2 COG 净化和重整单元的温度因素影响

气化温度和变换温度是系统中重要的影响因素,对于反应效果和反应程度产生很大的影响。如图4 即为相关反应规律,对于进行工艺参数优化有重要的意义。

图4 COG 净化和重整单元的温度因素影响

由图4-1 可知,煤气化阶段随着气化温度的升高,CO 的含量逐渐增高,到1 400 ℃左右时开始略有下降,H2的含量随着温度的升高,先略有上升,在1 200 ℃左右时达到最高,CO2的浓度随温度的升高在1 200 ℃左右达到极低值。H2O 随着气化温度的升高而增加。碳的转换率升高,O2反应完后,使CO 和H2的含量均增加,CO2含量降低。当温度继续升高时,H2含量降低。当温度过高时,由于H2大幅减少,使有效气体的热值降低,冷煤气效率下降。根据模拟结果,当温度为1 350 ℃时,气化效果最好。

由图4-2 可知,变换反应是可逆的放热反应,由于催化剂参与反应,因此对反应温度控制很重要。随着温度的上升,得到变换气中CO 的含量先减小再上升,而CO 的变换率则是先升高再降低。温度升高后,催化剂活性增强,化学反应速率不断增加,CO 的变换率升高。由于CO 变换反应是放热反应,温度较低时平衡常数较大,随着温度的升高,平衡常数逐渐降低,超过催化剂活性的适宜温度后。催化剂的活性也会下降,反应速率达到最大值后就随温度的升高而逐渐降低,致使CO 变换率的逐渐下降。当反应温度为230~250 ℃时,CO 变换率较高,是比较好的反应范围。

4 应用效果

将上述确定的最优工艺参数应用于某焦化厂实际的生产工艺环节当中,最终得到表2 两个单元数据,即在进行具体工艺参数优化前后的结果。表明,整个煤气制甲醇的生产工艺中,采用工艺优化后,整体系统的效率提高了2%㶲损失降低了4.97 MW,说明整个优化后的工艺环节使得能量损失有明显减小。

5 结论

通过对实际工艺环节的损失计算以及关键环节的针对性的模拟分析,找到优化的参数,并且将其应用于实际的生产实际当中,最终从得到的实际数据证明:

1)使用的Aspen Plus 软件模拟的工艺流程是很稳定的,算出工艺中前边两环节存在近80%以上的损失,得到相对准确的优化参数。

2)在经过对COG 净化和重整单元以及甲醇合成单元相关参数的优化,最终得到优化后的整个工艺的效率提高2%㶲损减少4.97 MW。