综采放顶煤工作面主动式超前支护技术研究与应用

尚有仕

(河南能源集团鹤煤公司第三煤矿,河南 鹤壁 458000)

目前,鹤壁矿区采煤工作面超前支护主要采用液压支架的形式。该支护形式存在设备体积大、安装拆卸费时费力等缺点,且该类型超前支护方式在可操作性和安全性等方面都不能满足现代煤炭智能化开采的需要,因此,亟须对传统支护方式进行变革[1-2]。注浆锚索支护作为加强巷道支护强度的主动支护方式,其具有锚索支护和注浆加固的双重特点,能够有效提高巷道围岩稳定性,改善围岩状态,抵御采动对围岩造成的影响。因此,近年来部分矿区以注浆锚索代替液压支架为新型超前支护形式,现场应用效果明显较好[3-5]。本文以鹤煤三矿4204 回采工作面为工程背景,通过分析4204 综放工作面巷道超前压力运移规律、注浆锚索工艺参数等方面的相关理论研究与应用,采用注浆锚索主动式超前支护技术替代了该工作面超前液压支架支护形式,具有重要的科学与实践意义。

1 工程概况

鹤煤三矿4204 回采工作面埋藏深度为772~925 m,二1 煤层为主要可采煤层,该煤层厚度大且稳定。煤层为黑色粉状,易破碎,属半亮型煤,夹矸为碳质泥岩,煤层平均倾角为24°,属于倾斜煤层。煤层的可采性指数为1,煤厚变异系数9.59%,煤层无冲击地压危险,结构简单。4204 综放工作面的基本架采用的是ZF6800/19/32D 型液压支架,端头支架采用的是ZFT25000-19/35D 型液压支架,超前支护采用的是ZTC2×4800/20/38 型液压支架。煤层平均厚度为8 m,采煤工艺为综采放顶煤。4204 工作面下顺槽设计布置在二1 煤层底板,设计斜长894.7 m;4204 工作面上顺槽布置在二1 煤层底板,设计斜长1 005.5 m。4204 综放工作面切眼长度160 m,上顺槽和下顺槽均采用全煤锚网索支护。锚索规格为Φ22 mm×8300 mm,掘进断面均为17.68 m2,掘进净断面均为16.5 m2,巷道断面均为矩形。

2 目前鹤煤三矿超前支护存在的问题

1)超前液压支架在移动过程中,在经过多次循环支承顶板后会破坏顶板,造成顶板离层,严重时顶板会出现局部冒顶的现象。同时,因超前支架自身体积较大,巷道受采动等因素的影响,会造成综放工作面的上下顺槽的有效断面积减小,导致出现瓦斯预警等不安全的现象。

2)超前支架安装、拆卸费时费力。因超前支架重量较大,因此在安装和拆卸过程中需要较多的人工搬移,这与智能化开采发展相矛盾。另外,在狭小的巷道内大量人员集中在一起,极易发生安全事故,存在较大的安全隐患。

综上,在超前支承压力作用下,综放工作面上下顺槽存在顶板(煤)破碎、锚固效果弱化等问题。因此,要替代超前被动液压支架,必须提高巷道顶板(煤)自承载能力。注浆锚索预紧力高、锚固深度大,还能够通过注浆充填顶板(煤)裂隙,提高作用范围内煤岩体的承载能力。因此,注浆锚索能够适应煤矿高产高效和智能化开采的要求。

3 4204 工作面注浆锚索超前支护方案

综放工作面在推采过程中,随着采空区范围增加,采空区周围煤体中作用的弯矩逐渐增加,应力水平亦逐渐提高,回采工作面顺槽超前段围岩将会受到3~5 倍原岩应力的支承压力作用,巷道将会产生较大的变形。因此,为提出合理的注浆锚索替代超前液压支架方案,需要对合理的超前支护强度、注浆锚索注浆时机等关键参数进行分析计算,提出合理的超前注浆锚索支护方案[6-10]。

3.1 数值模型及尺寸

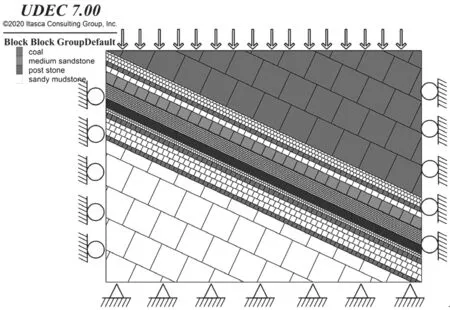

根据鹤煤三矿的地质条件,建立综放工作面数值模型,煤层覆岩厚度60 m,工作面左侧和右侧各留设60 m 煤柱,工作面长度设为160 m。模型包含岩层4 层,含二1 煤及顶底板,岩层参数如表1。左、右边界限制水平方向的位移,即边界水平位移为零(u=0);下边界为全约束条件,按容重2.5 施加21.25 MPa 的应力作为模型的应力边界条件。

表1 UDEC 数值模拟中的岩层力学参数

3.2 工作面超前支护强度计算

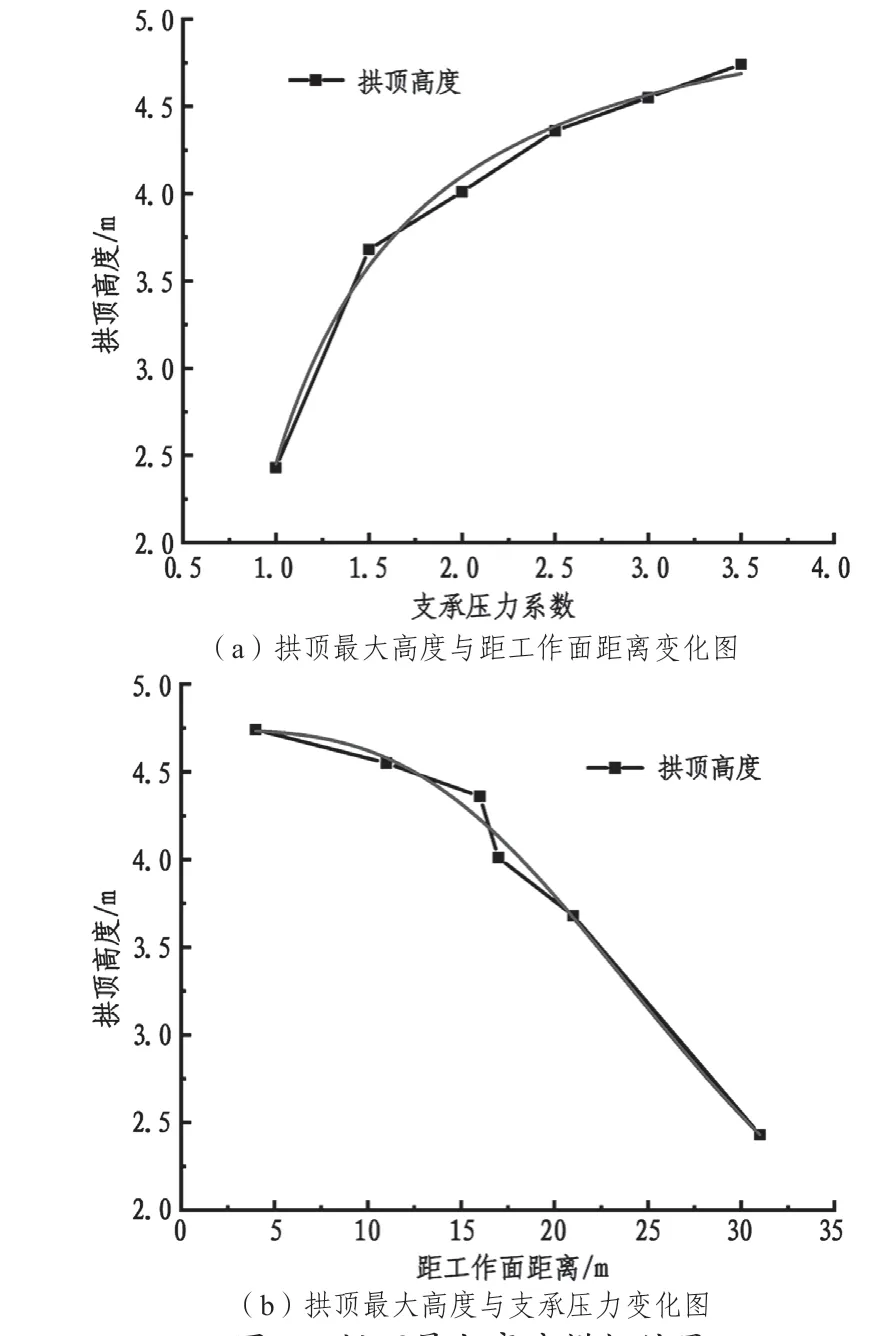

采用UDEC7.0 数值模拟软件,建立4204 工作面顺槽在不同支承压力(K=1.0、1.5、2.0、2.5、3.0 和3.5)下围岩塑性区,尤其是顶板塑性区的发育情况,模拟结果如图1。从图可以看出,随着支承压力的增大,巷道顶板塑性区逐渐增加,发育形状呈拱形,以滑移破坏为主,顶板中部位置破坏深度较大;裂隙发育由零散分布向扩展、闭合演化[9-10]。拱顶最大高度模拟结果如图2。从图2 可知,拱顶最大高度随着支承压力的增大而急剧增加。当K>2.0 时,距工作面15 m 左右位置,最大高度已达到4.01 m;K=3.5 时,距工作面4 m 左右位置,冒落拱最大高度达到4.74 m。将塑性区最大发育高度hp与支承压力集中系数K和工作面超前距离d进行拟合,得到拟合曲线为:

图1 综放工作面超前支承压力UDEC 数值模型

图2 拱顶最大高度模拟结果

由数值模拟可以看出,超前支承压力最大的地方为K=3.5 时,因此使用K=3.5 时的塑性区作为采动影响扩展的平衡拱拱高。按最为不利的情况,认为顶板扩展裂隙完全由锚索承担,故工作面超前支护强度为:

式中:Pc为超前支护强度,kN/m2;hp1、hp2分别为K=3.5 和K=1.0 时,采动裂隙平衡拱拱高,分别为2.37 m 和4.74 m;γ为平衡拱内岩体平均容重,取15 kN/m³;k为超前支护安全系数,取1.5。

将上述参数代入,超前补强注浆锚索支护强度不低于53.325 kN/m2。

3.3 注浆锚索安装时机

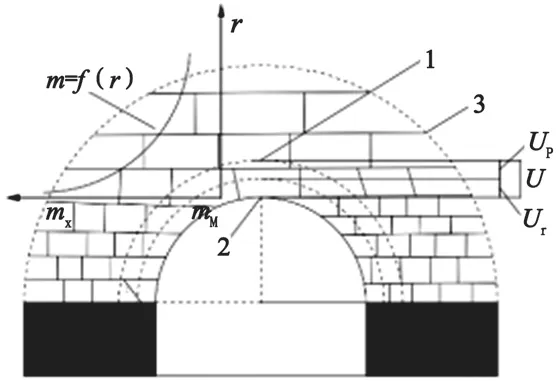

要达到巷道围岩的最佳注浆加固效果,首先须对巷道围岩的变形量进行理论计算。巷道所产生的轮廓位移量U可由如下公式计算[11-14]:

式中:Up为流变巷道围岩所产生的位移,m;UT为巷道裂隙和碎胀所形成的巷道表面位移,m。

为计算巷道围岩变形量,将矩形巷道简化为直墙半圆形巷道,并根据巷道掘进后围岩中产生的裂隙与因裂隙扩张而使巷道轮廓收敛的体积相等的原则,建立式(4):

式中:r0为掘进后巷道顶部初始半径,m;rk为变形后巷道顶部半径,m;Rt为巷道围岩裂隙区半径,m;mm为巷道掘进前顶部岩体原始裂隙系数;m(r)为巷道变形后岩体裂隙系数。

通过裂隙分布的大量实测数据表明,在巷道围岩收敛变形后,m(r)呈指数分布,关系表示:

式中:mk为巷道围岩变形处的裂隙系数;α为与裂隙指数分布曲线的曲率相关的系数。

将式(5)代入式(4),经积分和化简整理得式(6):

用Maple 软件求解上述公式,部分计算结果如图3。

图3 巷道轮廓位移计算图

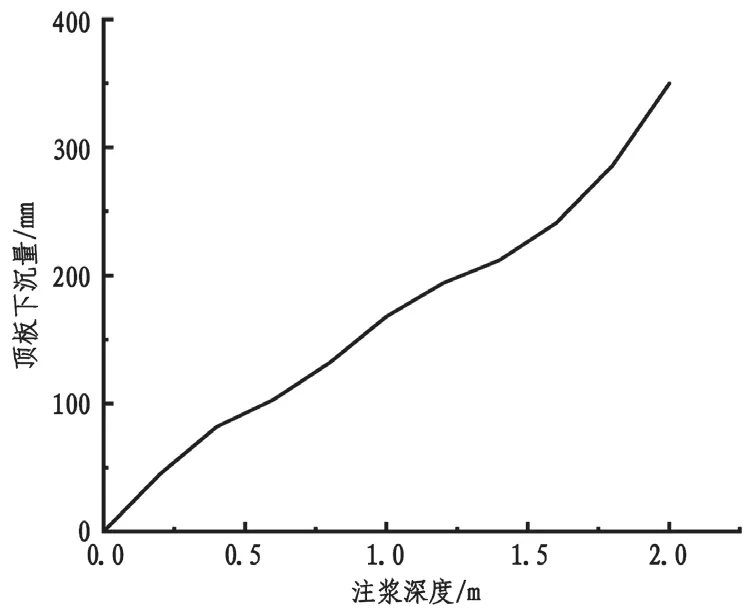

从图4 可以看出,顶板下沉量越大,注浆深度就越深。如注浆深度为2.0 m 时,顶板的下沉量为350 mm。由于4204 工作面顶板煤体强度适中,注浆时机应根据顶板下沉量、深部煤岩体裂隙发育情况、锚杆(索)受力情况决定。补强锚索可以随掘进工作面进行安设。根据现场经验,应在超前支承压力影响开始时,顶板出现一定深度的裂隙时开始注浆,即超前工作面30~50 m 左右位置开始注浆。为保证浆液凝结形成强度,应及早灌注浆液。

图4 不同注浆深度与顶板下沉量的关系

4 超前注浆锚索参数设计

根据以上分析,超前补强注浆锚索支护强度不低于53.325 kN/m2,通过以下计算得出注浆锚索支护方式的相关参数

1)注浆锚索密度

选取中空注浆锚索Φ22mm,破断载荷420 kN,强度为1760 MPa,锚固力不低于350 kN。结合前述的理论分析,可得到综放工作面顺槽超前20 m 范围内顶板施工的注浆锚索数量:

式中:n为超前注浆锚索数量,根;Pc为超前加固支护强度,53.325 kN/m2;S为超前20 m 巷道顶板面积,108 m2;K1为有效系数,取0.8;F为注浆锚索锚固力,350 kN。计算取整后得到n为20.56根,故4204 工作面顺槽超前20 m 范围内顶板需施工最少21 根注浆锚索,支护密度0.19 根/m2。

2)注浆锚索布置及托梁

根据4204 工作面顺槽受采动影响及煤层稳定情况,为提高顶煤的完整性、刚度,减少顶板的下沉量和顶煤所受的拉伸应力,需将锚索用锚梁组合起来。锚索梁采用18a 槽钢梁,规格为180 mm×68 mm×10.5 mm,其上钻2 个长环形孔,孔间距2100 mm。结合该矿实际情况,对4204 顺槽超前加强支护。锚索选用Φ22 mm×8300 mm 中空注浆锚索,中空注浆管规格:内径Φ7.5 mm,外径Φ10 mm,间距为2100 mm。槽钢选用18a 护顶。注浆锚索之间采用18a 槽钢连接,长度为2600 mm,采用2 卷MSK2350 树脂锚固剂进行锚固,锚索的托盘采用150 mm×150 mm×16 mm 的高强度鼓形托盘。超前段巷道顶板至少布置10 排锚索,锚索注浆在超前工作面30~50 m 进行,注浆材料采用425 普通硅酸盐水泥与水混合,最终形成水灰比为0.8:1 的水泥浆液,同时在浆液里面添加4%的ACZ-I 添加剂。注浆泵选用型号为ZBQ-27-1.5 的矿用注浆泵,注浆时间7~8 min。

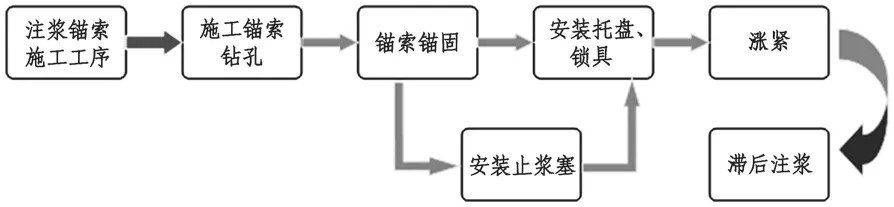

具体施工顺序:打锚索眼,深度为8.3 m →冲刷锚索眼(将锚索钻孔孔内冲刷干净)→安装锚固剂,锚固剂型号为2 卷MSK2350 或1 卷MSK2550树脂锚固剂(安设前须检查锚索钻孔孔内是否通畅,确认通畅后再将锚固剂送至索眼底部)→安装锚索(将锚索安装到孔内,并控制锚索外露长度,完成锚固)→安装止浆塞(依次安装中部止浆塞,再安装另一个三角塞,小头朝上,用钢管将止浆塞安装到指定位置,并用力捣实。最后把塑料套管套入锚索和止浆塞靠近,使止浆塞、塑料套管长度为止浆塞与眼口距离3~5 cm)→安装锚索梁(将锚索梁及锁具依次安装到位,涨拉力为150 kN)→滞后注浆(注浆前需将注浆泵和拌料桶冲刷干净,注浆水泥按照水灰比进行搅拌)→封孔。中空注浆锚索施工工序如图5。

图5 普通锚索与注浆锚索施工工序流程图

5 现场应用效果

通过4204 综放工作面实施主动式超前支护方案现场实践表明,在4204 综放工作面回采期间,顺槽的顶板最大变形量为236 mm,两帮最大变形量为283 mm,底板最大鼓起量为164 mm。注浆锚索支护区域内巷道变形及变形速率明显降低,有效发挥了锚索的支护作用。同时,该技术的使用使得超前支护段人员数量和职工的劳动强度明显降低,工作面超前段安全环境得到明显提高,保证了工作面回采期间的安全。综上所述,相较于传统的采用液压支架的超前支护,在采用注浆锚索超前支护后,顺槽的顶板围岩控制效果更好,且安全性也进一步提高,故对同类型地质条件具有一定的借鉴价值。