软岩煤层回采期间煤柱垮落机理及控制技术

尹宝宝

(晋能控股煤业集团华阳煤矿,山西 晋城 048000)

巷道在掘进过程中受老空巷、地质构造、集中应力带等影响,围岩出现应力破坏现象。巷道掘进时受集中应力剪切破坏作用,造成顶板围岩断裂,承载强度降低[1-3],顶板支护后在蠕动变形围岩作用下锚杆(索)形成的“预应力梁(拱)”出现失稳,支护效果差、支护失效严重[4],很容易造成顶板出现大面积垮落、冒漏事故;而巷道两帮围岩主要受水平剪切作用,造成巷道两帮煤柱破碎收敛,降低煤柱承载强度,两帮煤柱对底板移动约束能力降低[5-7],出现底板鼓起。国内外多数学者目前已致力于研究围岩变形规律及采取相应的围岩控制方法,但是主要着力于锚杆(索)强化支护技术,而传统锚杆(索)、注浆等单一控制方法无法从根本上遏制围岩变形现象,所以对复杂应力区围岩采取合理有效的控制技术,对采掘工作面施工安全具有重要意义。本文以华阳煤矿15102 工作面为研究对象,对工作面回采期间顺槽围岩破碎机理进行分析,并提出了相应的支护技术。

1 概述

15102 工作面北侧为井田边界线,巷道南邻15号煤轨道大巷,西侧距离15101 采煤工作面170 m,东侧为原常庄煤矿老巷旧巷,预留保安煤柱宽度为65 m,局部区域受旧巷垮落影响,最小宽度为27 m。

15102 工作面走向长度为1300 m,切巷长度为210 m,回采煤层为15#层,煤层走向NE,倾向NW,倾角0~7°,呈南高北低、西低东高趋势。煤层厚度2.25~3.25 m,平均2.78 m,煤层厚度变化不大,含0~5 层夹矸,属结构简单~复杂、稳定可采的中厚煤层。坚固性系数f=2。15#煤为黑色-灰黑色半亮型煤,似金属光泽,以条带-均一结构、粒状、阶梯状断口为主,贝壳状次之,条痕为黑色,裂隙较为发育,常见黄铁矿充填。根据井田内钻孔,15#煤层为低灰、特低挥发分、中高硫、高固定碳、特高热值无烟煤二号。15#煤层位于太原组下部K2灰岩下,上距9 号煤层底板28 m,下距K1 砂岩顶5 m,煤层顶底板岩性见表1。

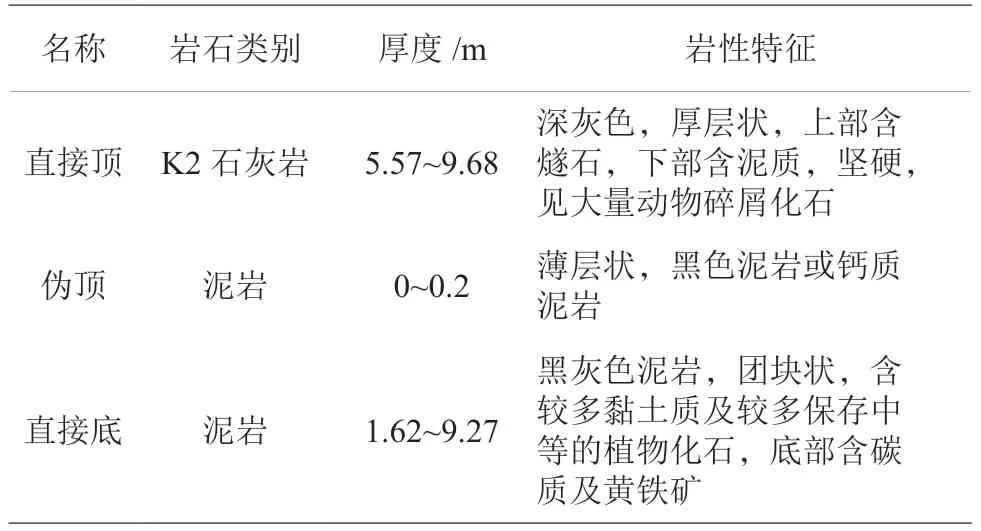

表1 15102 工作面回采的15#煤层顶底板岩性表

2 回风顺槽煤柱垮落机理

2.1 工作面回采现状

2.1.1 工作面布置及支护

15102 工作面采用走向长臂后退式综采工艺,工作面斜切进刀割煤,单刀割煤深度为0.8 m,采用跟机移架方式。工作面回采期间顺槽超前20 m采用单体柱+π 型梁支护,每排3 根,“一梁三柱”支护方式,排距为1.0 m,间距为1.5 m。

15102 工作面顺槽断面规格为宽×高=4.5 m×3.0 m,顺槽顶板采用“W 型钢带+螺纹钢锚杆+单锚索”联合支护。顶锚杆为Φ20 mm×2200 mm 螺纹钢锚杆,工作面侧用Φ18 mm×2000 mm树脂锚杆,另一侧用Φ18 mm×2000 mm 螺纹钢锚杆。每锚杆使用MSK2360、MSZ2335 锚固剂各1 支。顶锚杆间排距1000 mm×1200 mm,帮锚杆间排距800 mm×800 mm。

2.1.2 回采现状

15102 工作面在前期回采过程中顺槽超前应力区未出现大变形现象,局部出现变形,变形量控制在允许范围内。当工作面回采至475 m 处时回风顺槽超前工作面10~30 m 范围内位于非煤壁侧巷帮煤柱出现破碎垮落,造成工作面超前应力区范围内回风顺槽顶板及两帮变形严重,尾端头支架载荷大、移架困难,回采速度降至1.4 m/d。当工作面推进至482 m 处时,在497~509 m 范围内巷帮出现大面积垮落,垮落区域集中在顶板往下1.5 m 范围内,最大片帮深度1.6 m,局部巷帮收敛量0.87 m。受煤柱垮落影响,局部顶板出现跨距且伴随断裂现象,最大跨距0.42 m,对工作面回采影响长度达70 m。

回采前期多次对15102 超前应力区顺槽变形围岩进行人工修复,主要采用锚杆、锚索、W 型钢带进行加强支护。但是修复工程量及劳动作业强度大,修复后对围岩变形控制效果差,无法满足工作面安全快速推进要求。

2.2 顺槽煤柱垮落机理

通过现场对顺槽垮落煤柱观察发现,煤柱出现垮落原因主要有以下几方面:

1)邻近旧巷影响。15102 工作面东侧为原常庄煤矿老巷旧巷(无积水已钻探),该巷于2005年密闭,旧巷与15102 回风顺槽平均水平距离为37 m。通过查阅资料发现,旧巷主要采用木柱及单锚杆支护,旧巷垮落严重。在工作面475~515 m 范围内回风顺槽与旧巷最短距离为27 m,受旧巷影响煤柱失稳,旧巷残余应力沿煤柱裂隙扩张破坏。

2)地质构造影响。根据15102 回风顺槽掘进期间地质构造揭露情况,15102 工作面地质构造单一,主要以断层为主,预计揭露15 条中小断层。在450~540 m 段共计揭露8 条断层,以逆断层为主,形成断层群区。受断层群影响,围岩产生断裂破碎现象,围岩内部力学结构性能差、围岩承载强度低[8]。

3)煤层失稳严重。15102 工作面回采的15#煤层产生于晚古生界石炭系地层,以孢子植物成煤为主,煤层节理发育,煤层内含1~3 层灰岩夹层,总厚度为0.7 m,属于软岩煤层,煤层稳定性差[9]。

4)支护相对单一。15102 回风顺槽非煤壁侧巷帮采用钢锚杆支护,采用端头锚固方式,受旧巷残余应力影响,煤柱内部产生高密度裂隙带,破坏了锚杆锚固效果,降低了帮部支护质量。

3 煤柱垮落区控制技术

根据15102 回风顺槽煤柱垮落机理,为了控制顺槽变形量,在482~545 m 段对巷帮煤柱采取柔性卸压注浆支护,对永久支护进行优化,采取斜角锚索及水力膨胀锚杆永久加强支护。

3.1 巷帮柔性卸压注浆支护

3.1.1 支护原理

巷道掘进后以及受回采应力、构造应力等影响围岩出现剧烈变形现象,围岩内部出现大面积破碎现象,形成围岩弹性破碎区。采用传统单锚杆(索)支护时控制蠕动变形围岩效果差。柔性卸压注浆支护是对大变形围岩先进行第一次卸压支护,降低或削弱围岩应力破坏作用,然后通过二次柔性注浆在破碎围岩内形成新的弹性区承载层[10],承载层在围岩内起到支撑骨架作用,并与松散围岩相互配合提高围岩整体抗压强度及刚度,如图1。

图1 柔性卸压注浆支护原理示意图

3.1.2 柔性卸压注浆支护工艺

1)在15102 回风顺槽475~515 m 段非煤壁侧巷帮施工2 排迈步式支护孔,孔深为3.0 m,直径为35 mm,孔间距为1.5 m,排距为2.0 m,第一排与顶板间距为0.6 m,孔以10°仰角布置,第二排孔垂直巷帮煤柱布置。如图2。

2)钻孔施工完后对钻孔内依次安装2 支锚固剂和一根长度为3.0 m、直径为33 mm中空注浆钢管。中空注浆钢管端头为锚固销尖状实芯体,长度为0.7 m,杆体剩余部分为注浆段,注浆段管体四周均匀布置3 排注浆小孔。

3)注浆钢管锚固后在其外露端安装托盘、螺母并进行预紧。注浆钢管施工后钢管中部形成卸压通道,卸压8 h 后对钢管进行注浆施工。

4)注浆采用高强度硅酸盐水泥、水玻璃、速凝剂混合注浆材料。采用的水玻璃模数M=2.7~3.0,水玻璃浓度为32~38°Bé,水泥砂浆中水与水泥配比为0.75:1,水泥浆液与水玻璃配比为1:0.5,注浆液中掺杂速凝剂量为水泥总量的2.5%~4%。

3.2 “角锚索+水力膨胀锚杆”永久支护

3.2.1 角锚索施工

为了防止肩角煤柱垮落导致非煤壁侧顶板失稳,造成顶板下沉出现“跨距”现象,决定对煤柱垮落区施工一排角锚索支护。

1)角锚索采用长度为4.5 m、直径为21.8 mm预应力钢绞线,配套一根长度为0.8 m 的12#槽钢。

2)角锚索布置巷帮与顶板肩角部,布置仰角为45°。锚索施工后外露安装12#槽钢,槽钢与顺槽走向平行布置。角锚索布置间距为2.0 m。

3.2.2 水力膨胀锚杆支护

水力膨胀锚杆作为辅助支护可以有效控制围岩大变形造成传统钢锚杆破断、预应力失效等现象。

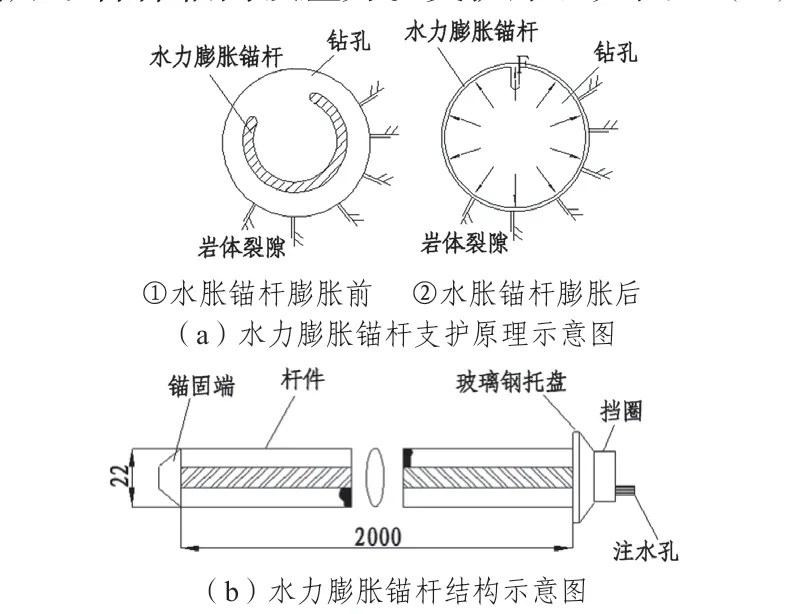

1)支护原理。水力膨胀锚杆采用中空无缝钢管焊制而成,一侧呈凹槽型,在高压注水作用下锚杆杆体通过凹槽膨胀,膨胀后的杆体直径大于钻孔直径,膨胀过程中杆体对孔壁产生横向作用,一方面增加杆体与孔壁之间摩擦力,另一方面削弱孔壁岩体产生水平剪应力对围岩破坏作用;锚杆膨胀过程中杆体直径变大,杆体在轴向产生收缩现象,从而增加了杆体轴向预应力。支护原理如图3(a)。

图3 水力膨胀锚杆结构及支护原理图(mm)

2)支护工艺:① 15102 回风顺槽垮落区煤柱采用的水力膨胀锚杆杆体长度为2.0 m,杆体膨胀前外径为22 mm,杆体膨胀后外径为32 mm,膨胀系数为45%。杆体端头安装玻璃托盘、挡圈以及注水嘴如图3(b)所示;② 膨胀锚杆位于原巷帮2 排锚杆中部,布置间距为1.0 m,锚杆布置后接入注水泵软管进行高压注水施工,注水压力为15 MPa。

3.3 现场应用效果

3.3.1 提高围岩控制效果

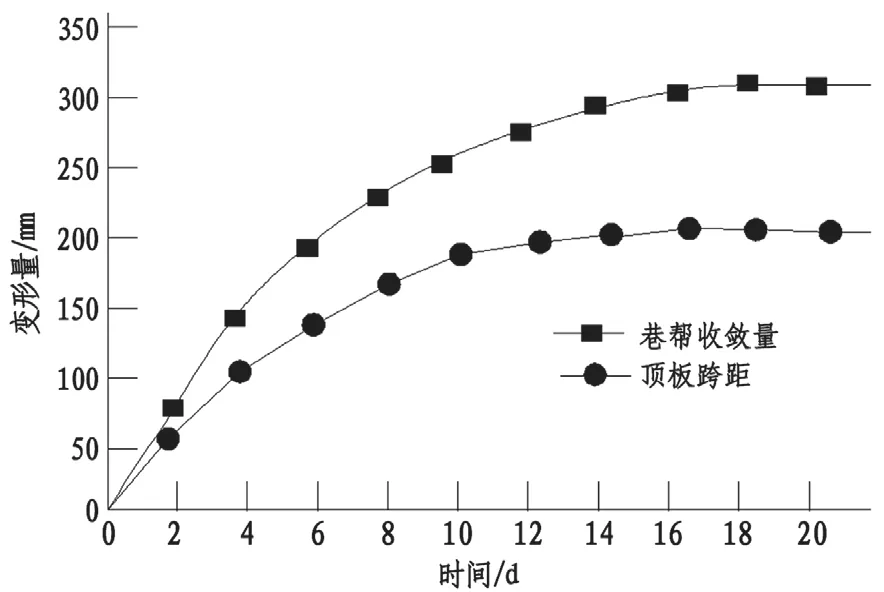

为了验证15102 回风顺槽垮落区煤柱支护效果,在巷道500 m 处顶板及帮部各布置一个测点,通过20 d现场对帮部围岩收敛量及顶板跨距量进行监测,监测结果如图4。

图4 联合支护后顶板及帮围岩变形曲线图

根据图4 发现,15102 回风顺槽巷帮围岩采取联合支护技术后在短期内围岩同样出现大变形现象,主要原因是围岩支护后与蠕动变形围岩未达到完全耦合支护作用。在0~10 d 范围内巷帮收敛量及顶板跨距变化相对较大,在10 d 后围岩变形速率逐渐减小,在16 d 后巷帮趋于稳定,巷帮最大收敛量为330 mm。顶板下沉与巷帮失稳有着密切关系,巷帮围岩稳定后支撑强度提高,位于非煤壁侧顶板下沉现象得到了明显控制,实测支护后顶板跨距控制在210 mm 以下。

3.3.2 提高经济效益

1)减少支护成本费用。采用传统锚杆(索)进行巷帮维护时,受应力影响,在475~545 m 段回风顺槽帮部支护失效严重,需对巷帮二次补强支护,预计补打帮锚杆210 套,顶板补打单锚杆20 套,预计支护成本费用10 万余元;每班安排3 人进行施工,需施工5 d,人工费用达4.7 万元;采用联合支护后,巷帮锚杆失效率降低至4%以下,支护补打量减少了85%,降低了支护作业强度,预计可减少支护费用、劳动费用达12.4 万元。

2)提高了回采效率。由于工作面进入应力区后受回风顺槽围岩变形破碎影响,工作面平均回采进度为1.4 m/d,回采原煤量为1095 t/d,而采用联合支护后,控制了围岩变形现象,工作面回采速度提高至6.4 m/d,回采原煤量提高至5006 t/d。

4 结语

截至2022 年4 月15102 工作面已回采至550 m 处,且工作面已过应力影响区。通过对15102 工作面回风顺槽应力影响区巷帮煤柱垮落机理进行分析,确定了旧巷残余应力、断层群应力以及煤层赋存等是造成巷帮垮落主要原因,采取了柔性卸压、角锚索以及水力膨胀锚杆等联合支护技术,有效控制了巷帮煤柱及顶板变形现象,成功解决了回采巷道受集中应力影响出现顶板下沉、两帮收敛等技术难题,为工作面后期安全高效回采提供了实践依据。