基于防突指标下降视角的CO2 气相压裂增透技术应用分析

穆俊来

(山西省华阳集团七元煤业有限责任公司,山西 晋中 045400)

0 引言

煤矿资源属于不可再生资源,随着开采程度的加深,资源含量随之减少,因此需要引入提高开采效率的先进技术。结合大量实践资料来看,在开采过程中,会出现瓦斯难以抽放以及煤层透气性差的情况,容易带来开采事故,无益于防突指标下降。为此,实际作业中应当引入CO2气相压裂增透技术,拓展原生裂隙,提高透气程度,避免出现瓦斯突出产生瓦斯包的问题,降低危险性。

1 现场试验

1.1 测验点概况

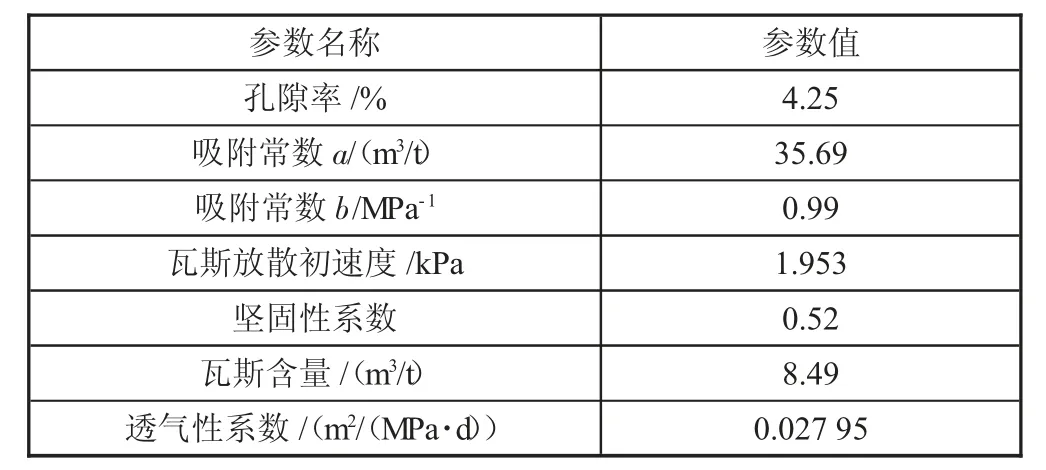

本工程的地质条件为陆相湖泊型沉积,其巷道断面结构为6 m×3.7 m,长度为1 688 m,煤层容重为1.5 t/m3,总厚度为7.05 m。整体采取全锚支护形式,经过初始瓦斯基础参数测试,对应的结果,如表1 所示。

表1 采煤工程初始瓦斯基础参数测试结果

1.2 钻孔布置

运用边掘边抽的方式,设置双翼迈步钻场,沿着巷道两侧布置钻场,并将步距设置为40 m。利用钻孔将钻场均分为两排三列,钻孔倾角、孔径和孔深分别为1°、120 mm、120 m,并设置掘进头抽采钻孔,于工作面平行分布3 排孔,钻孔倾角、孔径和孔深分别为0°~2°、120 mm、120 m。针对钻孔设置符合两翼结构的工作面和钻场,以此保证在并网带抽的过程中能够对钻孔实施相应操作,使得单孔浓度、工作面抽采参数和各钻场的观测时间超过3 d[1]。

实施观测作业后,进入到并网预抽环节,就工作面和两翼钻场的CO2预裂钻孔作用约5 d,对比分析前后瓦斯抽采量,并分设压裂钻孔置于左右钻场。设定钻孔参数为:距外轮廓线1.2 m、倾角为1°、方位角1°、距煤层底板距离1.5 m、处于左钻场、钻孔深度120 m、孔径Φ120 mm,并保证与掘进面垂直。另一钻孔的参数为:距外轮廓线1.2 m、倾角为1°、方位角0°、距煤层底板距离1.5 m、处于右钻场、钻孔深度120 m、孔径Φ120 mm,并保证与掘进面垂直。利用麻花钻杆施工,运用自动排渣手法设置压裂钻孔,并保证施工速度维持等速状态,整体速度较缓,检查孔位是否光滑平直。试验中所钻压裂孔深度大于120 m,清除煤渣,保持孔内清洁[2]。此次试验中掘进面试验钻孔的布置情况,如图1 所示[3]。

图1 工程掘进面试验钻孔布置图

1.3 压裂工艺

此次掘进面施工前需对所使用的CO2预裂器型号予以确定,其中,对应参数为:压力70~270 MPa、反应时间20~45 ms、液态CO2膨胀体积1∶600、液态CO2质量1 400 g、长度200 mm、直径68 mm、型号C74。施工前需检查CO2预裂器是否处于正常工作状态,在打好钻孔中送入填装完毕的CO2预裂器。此次试验所使用的CO2预裂器为15 个,将其利用连接件连接过程中应当检查电阻数据,针对电阻数据异常情况需深入研究原因,以此确保在后续试验中能够提供正常作用。

通过读图可以发现,使用胶囊封孔器连接CO2预裂器的最后一端,连接前经过封孔引出杆依次放入钻孔中,并在连接管中穿出引线,置于封孔另一区域,外部与注液高压软管连接,在距离孔口约13 m 位置放置胶囊封孔器。整体连接方式从左至右为顶杆、打压泵、注液高压软管、封孔引出杆、封孔胶囊和CO2预裂器,当打压泵与注液高压管连接完毕,打压至5~9 MPa,将孔封闭[4]。

检查整体连接是否符合试验要求后,施工人员需转移场地,并张拉放炮引线,张拉长度应当超过350 m。精准检验测试数据,参照放炮标准,检查人员撤离情况,按照先连接爆发器后深孔预裂煤层的顺序,将CO2高压气体作用于煤层深孔中。实施预裂作业后,测定钻孔内压力,读取高低压力表读数。经过0.5 h,压力趋近于0,此时瓦斯处于安全状态,及时撤出封孔器,逐个取出CO2预裂器,而后接通抽采结构,完成抽采和数据记录工作。查看孔内压力,若压力值>0.5 MPa,应当泄压释放孔内压力,直至压力值符合要求,继续拆除封孔。

2 效果分析

2.1 瓦斯预警超限

经试验,明显减少工作面响煤炮问题,避免出现瓦斯包,在巷道掘进作业中均匀释放瓦斯。在此基础上,针对偏帮和高顶问题也在应用CO2气相压裂技术后有所改善,不易出现瓦斯预警超限问题,提高施工安全性。

2.2 防突指标

经试验,井下实测结果可以得到:预抽前的瓦斯含量最大值、瓦斯压力最大值和K1实测最大值分别为0.84 m3/t、0.53 MPa、0.63;抽测后的瓦斯含量、瓦斯压力和K1实测最大值分别为7.3 m3/t、0.29~0.44 MPa、0.3~0.4 间,对比抽测前后数据看出,应用CO2气相压裂技术能够有效降低防突指标,具备较为明显的消突成效,有效抑制突出问题,便于在煤层抽采中提供良好作业条件。

2.3 透气性

经试验,气相压裂前后的透气性系数分别为0.029 4 m2/(MPa2·d)、0.798 3 m2/(MPa2·d),处理后透气性增加27 倍,说明透气性明显提升,符合可抽采煤层结构特点。

2.4 割煤循环时间

经试验,气相压裂前后的割煤循环时间分别为50~55 min/排、40~45 min/排,说明应用CO2气相压裂技术能够有效缩短单排割煤时间,提高生产效能。

2.5 抽采效果

经试验,气相压裂后的预抽单孔抽采纯量最大值、单孔衰减、预抽单孔平均抽采纯量分别为0.4、0.05、0.125 m3/min,说明增透能力提高,抽采达标所需时间减少,抽采效果显著提高。

3 实践应用

以某煤矿为例,该煤矿是高瓦斯矿井,其设计生产能力为4 Mt/a。经过前探钻孔探测后,其主采煤层以亮煤为主,煤层厚度约5.81 m,下部结构为炭质泥岩,顶板为泥岩。经过实测,区域瓦斯的原始压力处于2.23~3.72 MPa 区间,瓦斯含量为20.14 m3/t,出现明显的瓦斯动力情况,应当采取防突和消突处理。

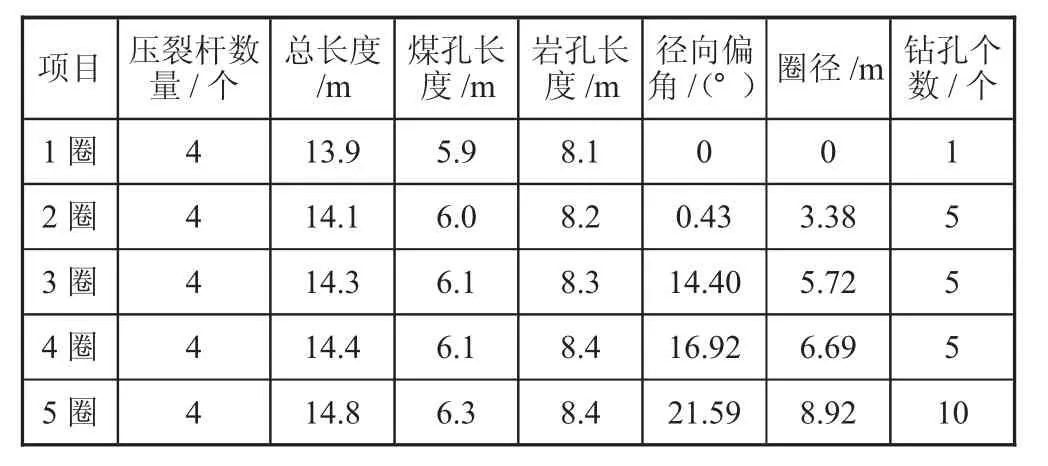

应用CO2气相压裂增透技术引入型号为C-47的气象压裂设备,其封孔长度、压力、反应时间、单根压裂杆长度、压裂杆直径分别为1 m、60~270 MPa、20~40 ms、2 m、67 mm。在距离煤层顶板法向距离约9 m 处开展扩区进风立井工作,设定气相压裂孔数量为32 个,且在各个压裂孔中设置压裂杆4 根,每个压裂杆间以串联方式相互作用,且将起爆装置安装于压裂杆头。装填压裂杆作业完毕后,运用气相压裂施工办法,布置钻孔位置,并按照表2 参数配置压裂钻孔。

表2 某煤矿扩区进风立井压裂钻孔参数

将2BE1335-1BD3型号的水环真空泵安装于距离进风立井井口约55 m 处,并就在井筒悬吊抽放干管,其内径为Φ160 mm,支管材料为PVC,内径为Φ60 mm,使用聚氨酯材料作为封孔材料。抽放管路于钻孔施工完毕后接入,避免运用自然排放方式,防止出现瓦斯超限问题。待钻孔作业完全结束后,实现并网。设置闸阀,放置于各个抽放支管上,便捷单孔抽放量的观察和控制工作。

将钻屑瓦斯解吸指标和瓦斯含量作为防突效果检验指标,分别为K1和Δh2,依照防突规定,设计效果检验试验。分别于施工时间最晚和施工密度最小的钻孔施工附近,选取4 个试验对象,测量钻孔内湿煤样的钻屑瓦斯解吸指标和瓦斯含量。经过测定,K1=0.2 mL/(g·min1/2),Δh2=120 Pa,残余瓦斯含量为6 m3/t。因此,可以得出距离煤层顶板法向5 m 为可掘进范围。由此说明,试验指标均可符合防突需要,煤层经CO2气相压裂增透技术应用并处理后,突出危险消失,可继续开采。

4 结语

基于防突指标下降视角的CO2气相压裂增透技术应用的现场试验布置和准备方法,并通过试验得到与防突指标相关的指标数值。经过前后气相压裂作用结果对比,以及实践应用,得到应用CO2气相压裂增透技术能够降低瓦斯预警超限事故率、提升透气性、缩短割煤循环时间、降低防突指标的结论,说明应用此技术能够有效提升抽采效果。