精密磨床电主轴静压滑动轴承的设计和优化研究*

韩少燕 曹 阳 贾 谦 韩海燕 李 晓

(①西安交通大学城市学院机械工程系,陕西 西安 710018;机器人与智能制造陕西省高校工程研究中心,陕西 西安 710018;西安理工大学机械与精密仪器学院,陕西 西安 710048;④西安景辉信息科技有限公司,陕西 西安 710049)

高速精密磨床是常用的一种高端加工设备,随着我国航空航天等事业的迅猛发展,大口径光学玻璃元件及金属薄壁件等关键零部件的加工要求越来越高,对磨床有了更高的要求[1]。电主轴是高速精密磨床的核心功能部件,精密磨床主轴系统的回转精度在微米甚至纳米量级[2]。轴承作为电主轴的支承元件,其性能直接决定磨床的加工精度[3-4]。

贾谦提出了基于多源耦合知识的滑动轴承公理化设计方法,并且验证了该方法可以用于电主轴静压轴承的设计[5-6]。王建磊研究了静压轴承结构参数在轴承全生命周期内的变化,提出了电主轴静压轴承的强健化设计方法,开发了一套静压轴承设计软件,并且分析了静压轴承的静态和动态性能指标[7-9]。李军杰设计了电主轴动静压轴承,并通过试验测试了不同转速下主轴刚度及主轴前端振动情况[10]。贾谦分析了静压轴承主要参数的制造误差对轴承性能的影响,研究结果表明制造误差对轴承刚度的影响随着载荷的增加而增大[11]。Sharma S C 通过运用有限元方法计算了静压推力轴承油腔形状不同下的性能,表明选择适当的油腔形状和合适的油腔参数,可以有效地提升推力轴承的性能[12]。延育东研究了静压轴承的温度和热变形,得到了轴承在不同转速下的温度分布和各位置变形[13]。崔海龙通过建立小孔节流静压轴承双向流固耦合数值模拟模型获取了设计参数影响承载能力和刚度的规律[14]。李一飞以刚度为最优设计目标,分别对锥形腔和球形腔小孔节流空气静压轴承进行了优化设计[15-16]。

本文从静压轴承的设计与优化角度出发,进行轴承结构设计、验证与优化,以进一步提高精密静压电主轴的加工精度。

1 电主轴静压滑动轴承的设计

1.1 电主轴轴承的设计要求

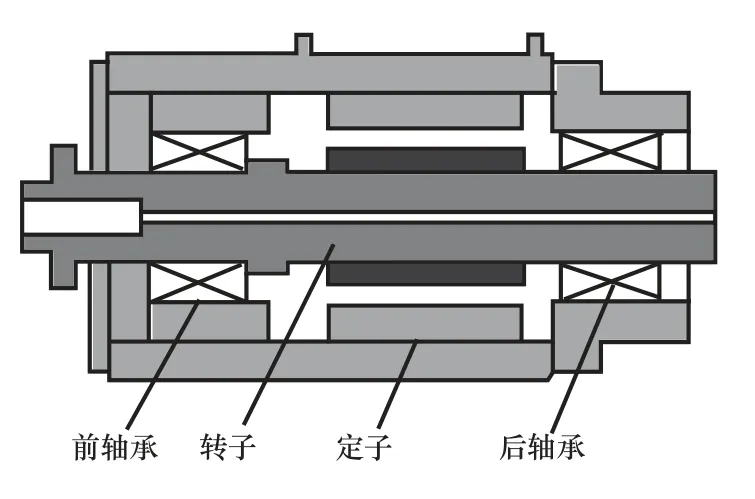

本文在了解了高速精密磨床的主轴系统性能要求的基础上,对主轴的轴承结构进行了设计。磨床机电主轴采用的是典型的卧式结构,如图1 所示。

图1 静压主轴结构图

本文研究的高速高精密电主轴参数指标见表1,从表中可以看出磨床对电主轴的主要需求为转速0~15 000 r/min,由于卧式加工中心主要承受径向载荷,一般来说要求径向支撑刚度J大于8.0×107N/m。

1.2 静压滑动轴承的结构设计

液体静压轴承作为机床主轴的核心部件之一,由承载腔、节流器、轴瓦、供油系统和冷却系统组成。液体静压轴承使用特定的供油设备,供油设备把压力油从油箱中泵出,经过节流器流到轴承的各油腔中,从而形成具有较大压力的润滑油膜,利用润滑油流经节流器时产生的压力降,形成对主轴转轴的承载力,将转轴保持在轴瓦中心,然后油经封油面,再回到油箱。其轴瓦内表面有对称均布的几个油腔,各油腔之间布置有轴向回油槽。

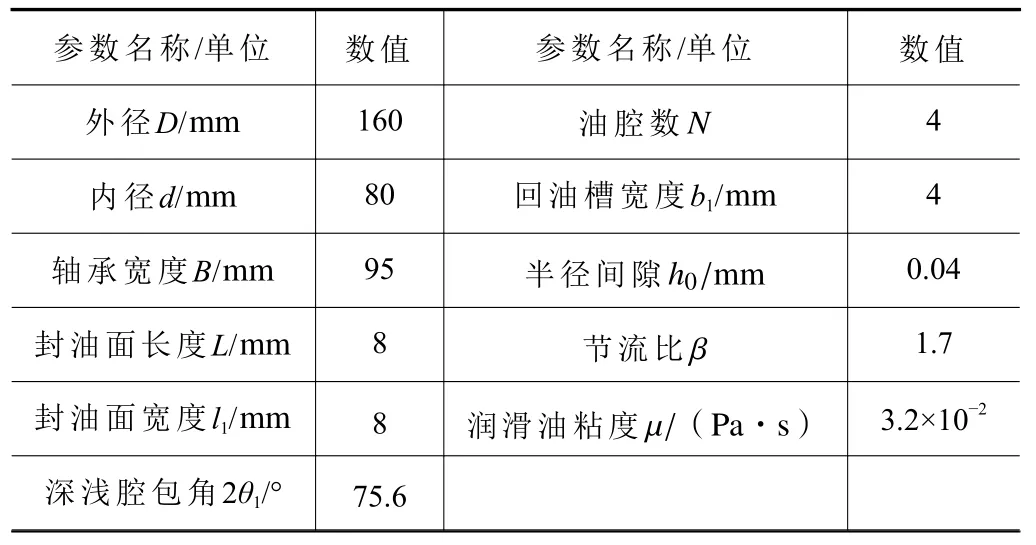

节流器是静压轴承中非常重要的一个功能部件,它能够通过调节控制油腔供油压力,从而获得比较高的回转精度和油膜刚度。静压轴承经常使用的节流器主要包括可变节流器和固定节流器两类。高速精密磨床的精密特性对节流器的振动性能要求比较高,而可变节流器响应迟钝、故障率高,不能频繁拆装主轴,所以不适用于本文所设计的静压轴承。而小孔节流器结构简单,反馈快,能实现大刚度,性能稳定,故本文选用小孔节流器来进行设计,图2 为小孔节流器的结构示意图。本文根据主轴的性能参数对轴承的结构参数进行了选取,见表2。

表2 静压轴承的设计参数

图2 四油腔静压轴承的结构

2 静压滑动轴承的性能分析

2.1 轴承性能的分析模型

对于高精密磨床电主轴,要保证其加工精度,最重要的考核指标是轴承的支撑刚度,轴承的刚度足够大,在额定工作载荷下才能保证有效的加工精度。由于轴承的封油边上有压力分布,所以一个油腔的有效承载面积为

式中:θ1为油腔周向半角;θ2为封油面外侧半角;D为轴承内径;B为轴承宽度。

供油压力与油箱尺寸以及节流比有关

式中:J为油膜刚度;λ0为根据轴承结构确定的液阻比;ξ为油膜厚度的修正系数;可用式(6)进行计算。

轴承的承载力F以及油膜刚度J的计算方式为

式中:β是节流比;ε为转子偏心率。此时,轴心在外载荷作用W下在以ζ为半径的圆内跳动。跳动量ζ可表示为

2.2 不同设计参数对轴承性能的影响

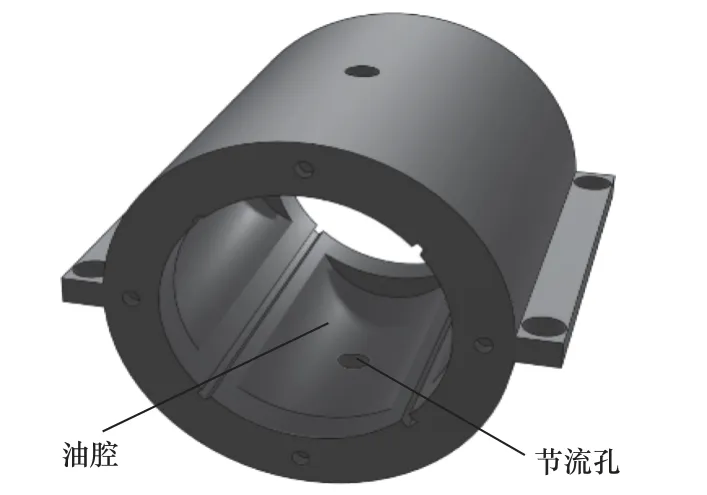

根据表2 所设计的轴承参数计算可得静压轴承的刚度为11.1×107N/m,大于电主轴的使用需求8×107N/m,满足轴承的设计要求。为了更进一步地对轴承结构进行优化设计从而获得最佳的轴承刚度,本文对轴承的节流比β、半径间隙h0、回油槽宽度b1和封油面宽度l1进行了尺寸优化。图3 所示为以上4 个参数对静压轴承油膜刚度以及径向跳动量的影响规律。

图3 静压轴承刚度与径向跳动量随不同参数变化的结果

从图3a 中可以看出,随着节流比的增大油膜刚度是逐渐增大的趋势,但是当节流比增大到一定程度后油膜刚度不再明显增加,甚至有下降趋势,因此,节流比的取值在1.6 左右可以获得较大的支承刚度。图3b 所示为刚度随半径间隙变化的规律,可以看出半径间隙值越大油膜支撑刚度越小。图3c和图3d 分别为回油槽宽度和封油面宽度变化对油膜支撑刚度的影响,可以看到随着回油槽宽度及封油面宽度的增加,油膜的支承刚度也几乎程线性比例增大,因此要获得较大的支撑刚度,可以尽可能地增大回油槽及封油面的宽度。由于在一定载荷作用下,径向跳动量与油膜刚度是成反比的,因此从图3 中可以看出,以上4 种因素的变化所引起的刚度与跳动量的变化都是负相关的关系。在某些设计尺寸中,虽然刚度满足要求,但是径向跳动量不满足设计要求,所以需要综合考虑两个因素,对轴承进行进一步的优化设计。

3 静压滑动轴承设计参数的优化

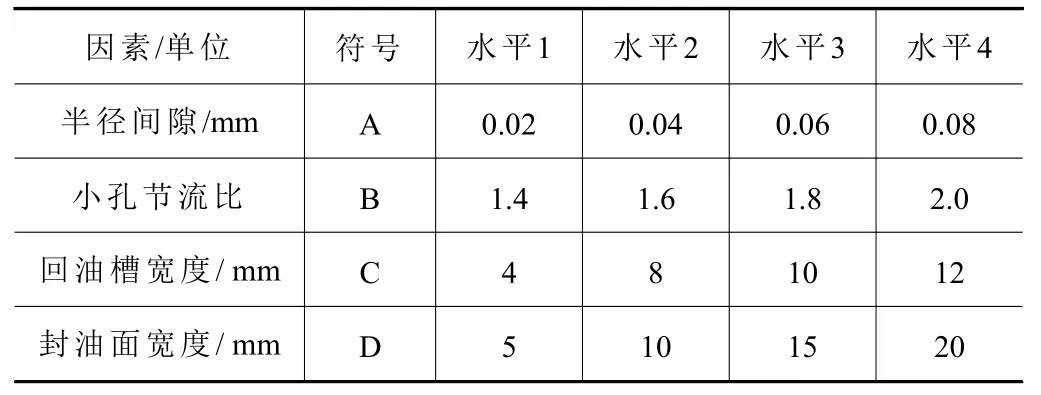

根据2.2 节中的分析结果可知,小孔节流比β、半径间隙h0、回油槽宽度和封油面宽度对静压滑动轴承性能的影响较大,因此选择小孔节流比β、半径间隙h0、回油槽宽度和封油面宽度作为正交试验的影响因子。在确定各因子等级时,结合经验和参考资料,进行全面地分析。在所确定的工作条件下,根据电主轴的静压轴承和各单个因子的特性和经验值的变化,选择了一个水平区间:半径间隙为0.02~0.08 mm、小孔节流比为1.5~3.0、封油面宽度为5~20 mm、回油槽宽度为4~12 mm。综上所述,本次设计为4 因素4 水平的正交试验,试验因素的各个水平取值见表3。

表3 结构参数正交试验水平因素表

单因素试验往往具有较大的局限性,应综合分析各参数对精密数控机床电主轴静压轴承性能的原因,该工艺要求进行了许多的实验和分析。由于多个结构参数的综合作用,所以在多个因素的作用下,应用正交实验的方式对其进行多个指标的联合作用,并对其进行了多个方面的研究。采用正交试验设计方法,可以通过设计正交式表格,求出各种实验数据,并对其进行分析,得到最优解。

通过表3 得出4 组数据,将4 组数据随机排序,得到16 组数据,通过计算,得出相对应的表4 的正交试验表格。

在表4 的指标计算中,油膜支撑刚度越大、径向跳动量越小证明其性能越好。对油膜支撑刚度和径向跳动量进行极差分析。用极差法求出了各因子m级与Kjm、Kjm的平均kjm以及因子j的最大差异Rj。在Kjm的范围内,可以判定j因子的最佳程度,以及各个因子的水平结合,也就是最好的结合。kjm则是在其他情况下,m的不同因子对测试指数的作用。Rj是在因子j的横向变化情况下,样品指数变化的程度,Rj值愈大,则表示这一因子对测试指数的作用愈大,也就愈有意义,计算公式如下:

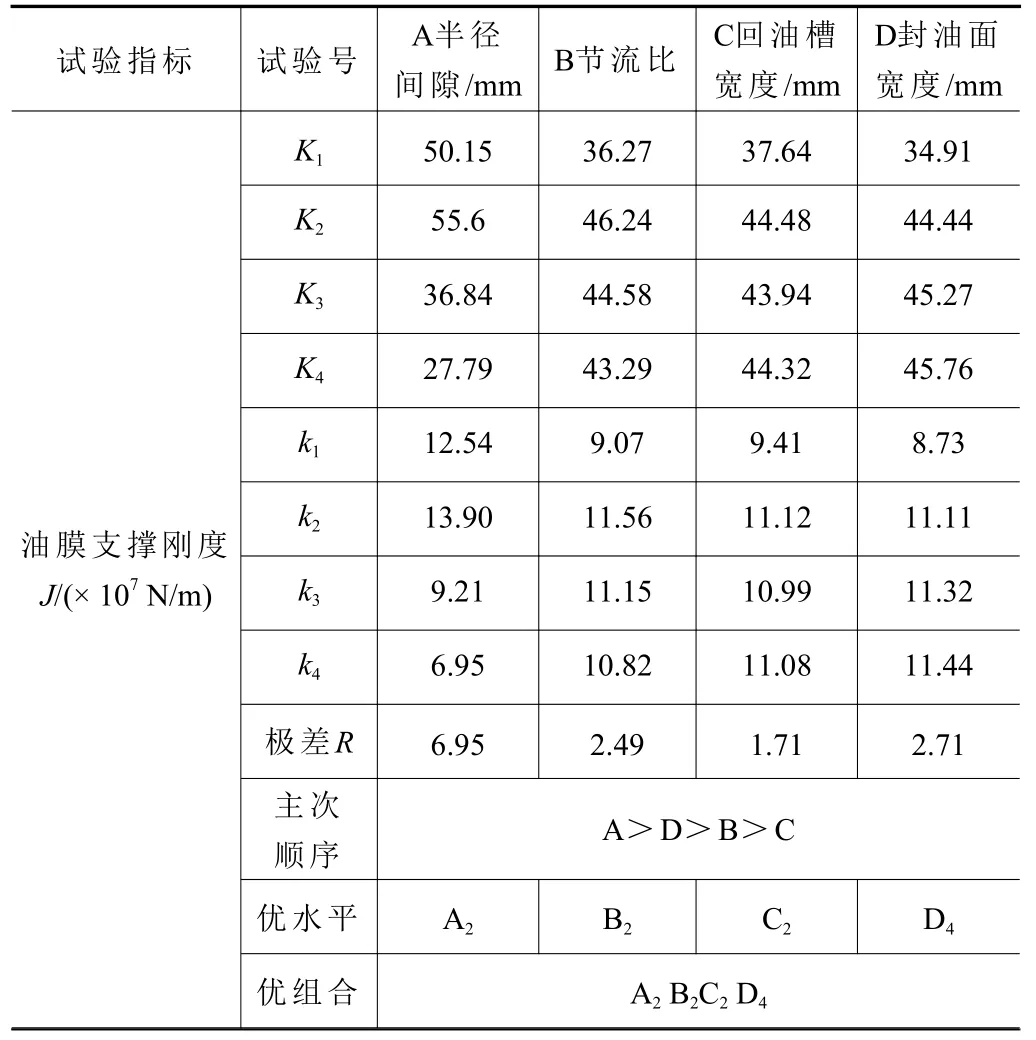

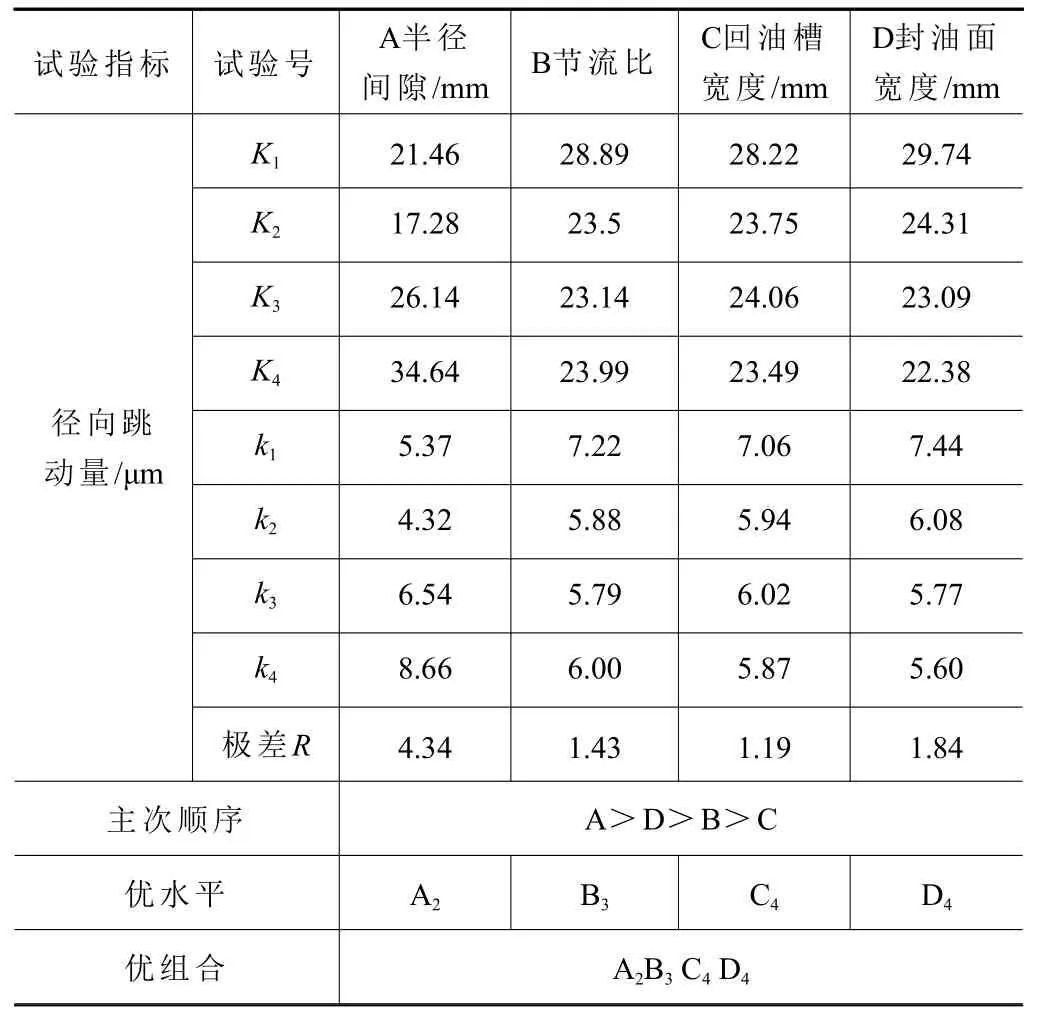

对油膜支撑刚度和径向跳动量分别进行极差分析的计算结果见表5、表6。通过表5 和表6 分别可以得到针对油膜支撑刚度及径向跳动量的主次顺序、优水平与优组合。

表5 油膜支撑刚度极差分析

表6 径向跳动量极差分析

通过极差分析计算得到各因素的主次顺序。油膜支撑刚度的极差分析中可以看出:因素的主次顺序是 A(半径间隙)>D(封油面宽度)>B(小孔节流比)>C(回油槽宽度),与之相对应的最优组合为A2B2C2D4,即在其他条件相同时,半径间隙为0.04 mm,小孔节流比为1.6,回油槽宽度为8 mm,封油面宽度为20 mm 时油膜支撑刚度最大。

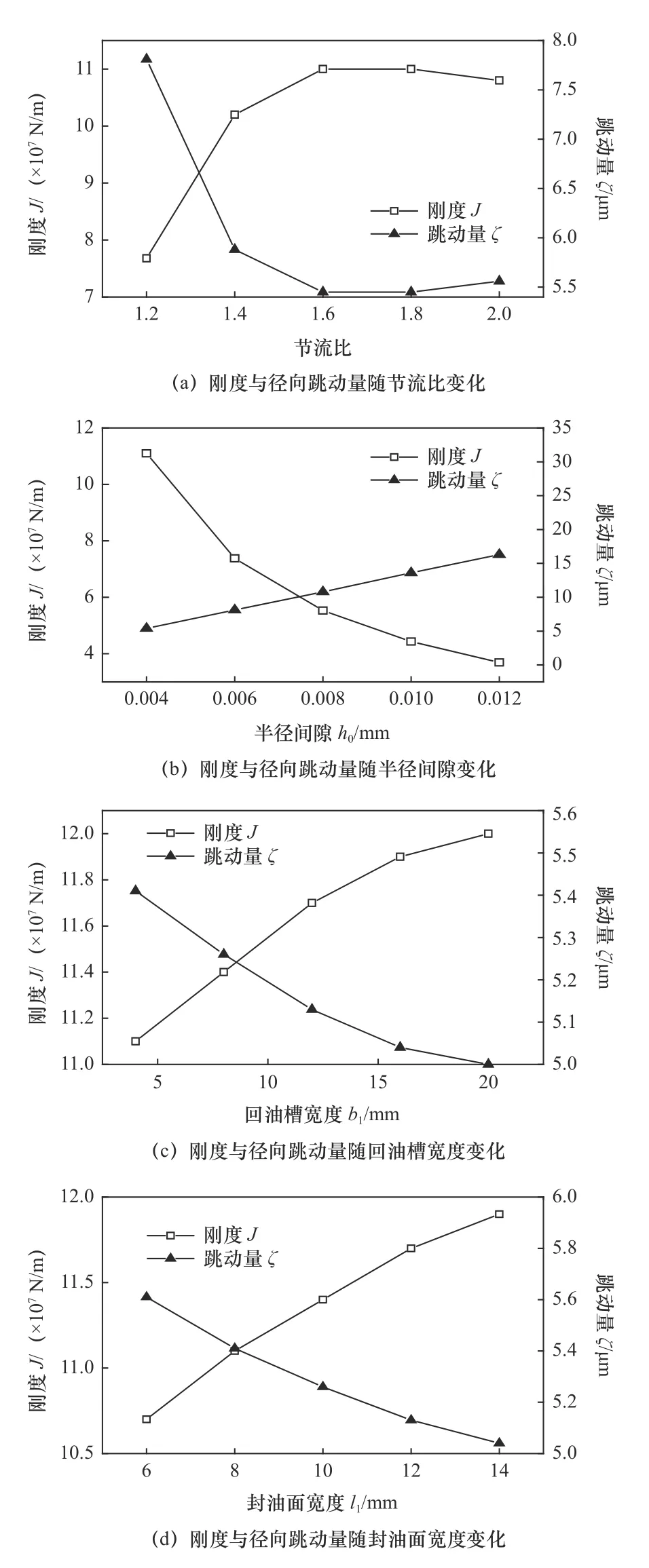

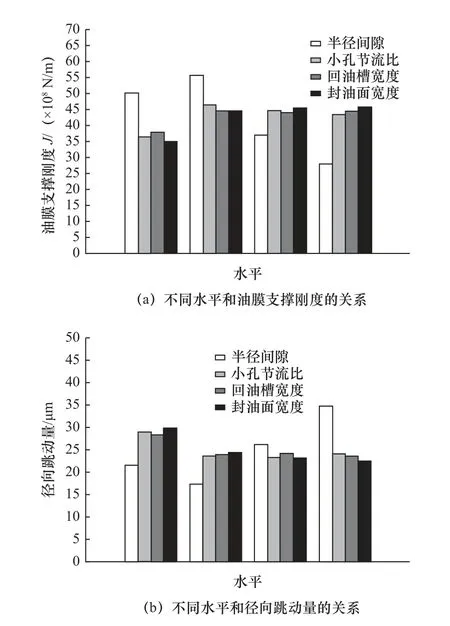

在径向跳动量的极差分析中可以看出:因素的主次顺序是A(半径间隙)>D(封油面宽度)>B(节流比)>C(回油槽宽度),与之相对应的最优组合为A2B3C4D4,即在其他条件相同时,半径间隙为0.04 mm,小孔节流比为1.8,回油槽宽度为12 mm,封油面宽度为20 mm 时,径向跳动量最小。图4 为不同水平因素与性能的关系图。

图4 不同水平和静压轴承性能关系图

从油膜支撑刚度和径向跳动量为目标函数的结果可以看出,针对不同的设计需要,可以选用相应的优化指标。在此基础上,分别对不同的两个参量下的油膜承载刚度和径向跳动量进行计算,得出两种参数的油膜承载刚度差别不是很大,优化后的参数为半径间隙0.04 mm,小孔节流比1.6,回油槽宽度8 mm,封油面宽度20 mm,其油膜支撑刚度15.1×107N/m,径向跳动量4 μm,油膜支撑刚度大于另一组参数下的值,因此本文选取油膜支撑刚度目标函数下的优化参数为最优解。

4 结语

(1)根据精密磨床的技术要求设计了磨床主轴的支撑轴承,采用的是四油腔的小孔节流静压滑动轴承,对轴承的结构参数进行了初步设计。

(2)建立了小孔节流静压滑动轴承的刚度计算模型,并分析了节流比、半径间隙、回油槽宽度和封油面宽度对静压轴承支撑刚度的影响。

(3)采用正交实验的方法对轴承的节流比、半径间隙、回油槽宽度和封油面宽度进行优化设计,而获得最优的参数为半径间隙0.04 mm,小孔节流比1.6,回油槽宽度8 mm,封油面宽度20 mm。