空气悬架噪声传递路径优化

庄志勇 解贺笑 王猛 朱亮亮 冯陈程

(上汽集团创新研究开发总院,上海 201800)

1 前言

空气悬架既可以调节车身高度,又可以调节弹簧刚度以适应不同的路况。近年来,针对空气悬架的研究主要集中在舒适性和控制方面,使其可靠性更高、功能更强[1-4]。然而,随着空气悬架的普及,其自身工作过程中的噪声受到更多关注,特别是在没有其他音源掩蔽的电动汽车上应用时。本文针对某电动车型出现的空气悬架调节噪声问题,通过噪声传递路径分析查找影响噪声的主要因素,根据理论分析提出相关优化方案,并通过仿真和试验进行验证。

2 问题描述和测试诊断

2.1 问题描述

某电动车型在开发过程中,行驶时出现了“呜呜”声,并伴随着车辆姿态的调整,因此判断噪声源为空气悬架。手动调节车身升降时,声音可复现,噪声大且品质差。该空气悬架具有自适应调节功能,因此该声音出现的概率较高,须进行优化。

2.2 空气悬架结构

如图1所示,该空气悬架系统由空气压缩机、支架、电源线束、储气罐和空气弹簧等组成。

空气弹簧补气过程大致为:空气压缩机通过储气罐吸气,之后通过放气管路利用分配阀将空气输送到各轮边的空气弹簧。

2.3 初步测试诊断

经过主观评估,噪声源很容易锁定为空气压缩机。从结构上进行分析,可以得到空气压缩机可能的传递路径如图2所示。

图2 空气压缩机噪声传递路径

在车内驾驶员耳旁布置麦克风,在空气压缩机本体和空气压缩机支架安装点处布置振动传感器,对空气压缩机噪声进行测试和分析。同时,为了快速确定空气压缩机噪声的传递路径,对各路径进行单变量确认。

图3a 所示为原状态车内噪声,噪声较大的频率约为60 Hz 和120 Hz。该空气压缩机的设计转速约为3 600 r/min(转速根据负载变化存在波动),其1 阶旋转频率f=n/60,其中n为空气压缩机转速。由此可知,车内较大噪声的频率对应空气压缩机的1 阶和2 阶频率。图3b 和图3c 所示分别为空气压缩机本体和空气压缩机支架的振动频率,其主要阶次为1阶和2阶,与车内噪声对应较好,且支架的2阶振动幅值较空气压缩机大,产生了振动放大现象。

图3 车内噪声和关键点振动测试结果

断开空气压缩机支架与车身间的连接,车内各阶次噪声均大幅减弱,同时可以排除噪声问题由空气传递路径造成,如图3d 所示;将电源线束安装点脱开,车内噪声轻微改善,如图3e所示;脱开气管管路与车身间的连接,车内噪声无改善,如图3f所示。

3 空气悬架噪声传递机理分析

经初步分析可知,空气悬架的噪声源为空气压缩机,主要通过车身结构向车内传递噪声,应重点关注空气压缩机支架的共振。

为了说明该空气压缩机的噪声传递机理,根据其连接方式,建立其简化模型并进行受力分析如图4 所示。将压缩机和支架视为单质量,忽略系统阻尼,考虑螺栓连接刚度,该模型可简化为二自由度强迫振动模型[5],从结构上可以看出,空气压缩机的激励力通过隔振弹簧和电源线束传递到支架,再由支架传递到车身,如何减少车身端接受的力或振动是解决该问题的关键。

图4 空气压缩机系统动力学模型和受力分析

根据其受力分析情况可得其振动方程为:

式中,m1、m2分别为空气压缩机和支架的质量;x1、x2分别为空气压缩机和支架的位移;ẍ1、ẍ2分别为空气压缩机和支架的加速度;k1为隔振弹簧刚度;k2为支架螺栓刚度;k3为线束等效刚度;f(t)为激励力。

假设激励力为正弦激励,即f(t)=Fsin(ωt),其中,F为激励力的最大幅值、ω为激励圆频率,则空气压缩机和支架的响应分别为x1=Asin(ωt)和x2=Bsin(ωt),其中,A、B分别为空气压缩机和支架位移最大幅值。对x1和x2两侧求二阶导数并带入式(1)和式(2),可得:

由式(3)和式(4)求解可得空气压缩机及其支架的响应方程分别为:

式中,Δω=(k1+k3-m1ω2)(k1+k2-m2ω2)-k1(k1+k3)。

随着ω的增大,支架的位移幅值响应出现2个峰值,当Δω=0时,系统的振动幅值最大,此时求解获得的ω有效根分别为空气压缩机与支架间的模态频率和支架与车身间的模态频率。因此,为了减小支架振动,必须使激励频率尽量避开系统模态频率。降低支架振动响应的方式有2种:一是支架模态频率尽量提高,空气压缩机隔振弹簧刚度尽量减小,使两阶模态的频率跨距尽量大,激励频率位于两阶模态频率之间;二是将支架与车身的连接改为软连接,即系统的两阶模态频率均减小,远小于激励频率。

此外,还需考虑通过支架的车身接附点结构传递引起的车内噪声,即开展噪声传递函数(Noise Transfer Function,NTF)分析,其基本机理是假设车身的N个点受到激励力的作用,第i个激励点引起的车内噪声响应Pi可表示为:

式中,Hi(ω)为噪声传递函数;Fi(ω)为作用在支架的车身接附点处的激励力频谱。

假设车身为线性系统,则N条结构路径引起的车内噪声Ps可以表示为:

即每条路径引起的噪声幅值和相位相叠加即为结构引起的噪声总量[6-9]。

基于以上理论,空气悬架的噪声优化方向有2个:一是减少空气压缩机支架到车身的振动传递,主要方向是优化系统模态频率;二是优化空气压缩机支架的车身接附点到车内的NTF。

4 优化方案

4.1 空气压缩机模态频率优化

系统的其中一阶模态频率为空气压缩机与支架间的模态频率,空气压缩机与支架间使用弹簧连接,且受到线束的约束,根据第3 节的理论分析,首先进行系统模态频率优化,方法为减弱线束的连接刚度,将线束的包裹材料由布基胶带改为布套,优化后线束更软,如图5a 所示,空气压缩机模态频率实测结果图5b 所示,1 阶模态频率由11 Hz 降低为6.5 Hz。前文提到,断开线束后车内噪声存在轻微改善,一方面是因为消除了一条传递路径,另一方面是因为空气压缩机模态频率进一步远离激励频率,使系统隔振效果更好。

图5 电源线束包裹材料优化及空气压缩机模态频率变化情况

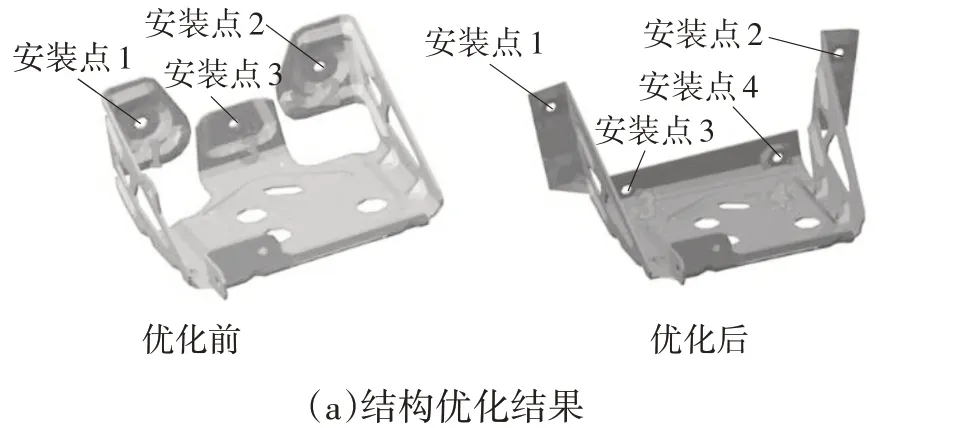

4.2 空气压缩机支架模态频率优化

支架模态频率优化有2 种方案,都是为了使模态频率避开激励频率。针对提高支架模态频率的方案(方案1),为了充分避开空气压缩机的前两阶激励频率,结合有限元分析,将支架三点安装改为四点安装,如图6a所示。空气压缩机支架模态频率优化前、后频率响应实测对比结果如图6b 所示,可以看出,原状态支架的模态频率为119 Hz,与空气压缩机二阶激励频率较为接近,为二阶振动放大的原因,优化后模态频率提升至220 Hz。

图6 空气压缩机支架优化前、后结构和频率响应

针对降低模态频率的方案(方案2),将支架与车身的连接改为软连接,如图7a所示。经过衬套刚度调试,支架模态频率调整为23 Hz,远小于激励频率,频率响应函数幅值如图7b所示。

图7 支架与车身间的衬套连接及其频率响应

4.3 车身NTF优化

为了减少车身端接受的振动,提高接附点动刚度是常用的方法,参考有限元分析结果,在支架加强方案的基础上,将安装点选取在动刚度较大的纵梁翻边和端部位置,并在纵梁内部增加支撑,如图8a所示。

图8 车身NTF优化方案和优化效果

优化支架的车身接附点后,接附点动刚度和车内噪声声压级实测结果如图8b和8c所示。20~300 Hz范围内的平均动刚度由2 500 N/mm 提升到6 200 N/mm,同时车内单位激励力下的车内噪声响应明显降低,200~250 Hz 范围内的噪声声压级降低10 dB以上。

5 试验验证

空气压缩机的运行转速较为稳定,测试数据属于偏稳态信号,因此后续的方案测试结果以1/3 倍频程显示,包裹材料优化、支架隔振和支架加强+车身噪声传递函数优化3种方案的噪声声压级试验结果如图9所示。

图9 优化前及各优化方案车内噪声声压级试验结果

支架隔振和支架加强+NTF优化方案对1阶和2阶噪声均有很好的抑制效果,特别是后者,但后者会导致250 Hz 处振动幅值增大,这是由空气压缩机3阶激励支架模态导致的,主观评价2个方案效果相当,均可接受,但后者的改动量和成本较高;电源线束包裹材料优化方案效果较差。综合以上试验结果,本文最终选取支架隔振方案,采用该方案时1阶和2 阶噪声声压级分别减小4 dB(A)和14 dB(A),优化后车内几乎感知不到空气压缩机的工作噪声。

6 结束语

本文基于某车型空气悬架的噪声问题,通过噪声的传递路径机理分析,试验验证了理论分析的正确性,并提出了优化方案。主要得出以下结论:

a.影响空气悬架噪声传递的主要因素为空气压缩机系统模态频率和车身安装点NTF;

b.空气压缩机支架与车身间应优先使用软连接,有利于隔振和阻断结构噪声传递;

c.需控制安装点平均动刚度大于6 000 N/mm,车内噪声响应小于55 dB;

d.电源线束的包裹材料影响自身刚度,从而对空气压缩机模态频率影响较大,前期设计阶段应该充分考虑该情况。