H型钢-混凝土梁负弯矩的力学变化

李朋亚,孙长昊,高承香,倪亮贤,晏永东

(甘肃电通电力工程设计咨询有限公司,甘肃 兰州 730046)

0 引言

近年来,随着钢结构住宅体系的大力推广和建筑工业化水平的提高,钢-混凝土复合结构由于其具有结构上的优越性、低碳、环保等优点,已被大众所接受。且H型钢混凝土组合梁因其自重轻、承载能力高等优良特性,在钢结构建筑中得到广泛应用[1]。

组合梁混凝土板在正弯矩作用下与钢梁表现出良好的协同效应。目前,现浇和预制装配式组合梁在正弯矩下的力学性能在学术界已经得到了较好的研究。在框架结构中,由于处于支撑状态的连续梁构件通常会产生很大的负弯矩,因此必须对其进行分析。混凝土板在组合梁负弯矩作用下承受拉应力,由于混凝土开裂强度低,裂缝的发展对组合梁的力学性能有较大的不利影响。邢万里等[2]研究了现浇柱组合梁在负弯矩下的抗裂性。结果表明,外预应力可有效提高组合梁的综合应力性能,对滑移有显著影响。张冬芳等[3]和秦华乾等[4]考虑了混凝土板和钢梁之间滑动对组合梁刚度的不利影响。在原有等效截面的基础上改进挠度计算方法计算刚度,对现浇柱组合梁挠度计算具有较高的精度。武芳文[5]提出了一种新的抗拔限制和允许滑移技术。结果表明,对剪切连接器的改进可以在不改变试件刚度和极限承载力的情况下大大改善混凝土的开裂性。

目前,H型钢混凝土叠合板组合梁在负弯矩下的力学性能尚不清楚。基于此,本文分析了负弯矩下3种不同结构形式的H型钢混凝土叠合板组合梁破坏模式、荷载挠度、挠度分布、界面滑移、断裂分布的差异,验证了预制底板预埋角连接器钢叠合板组合梁应力的合理性。通过对钢筋混凝土复合结构体系的受力分析,可以为实际工程的实际应用及设计工作带来一定的借鉴意义。

1 试验材料与方法

1.1 试样设计

新能源商用车电控及驱动系统研发与产业化建设项目2号楼(研发厂房)为钢结构厂房,其中钢结构采用H型钢混凝土叠合板组合梁,该组合梁具有较好的强度与抗弯性能,可以满足该工程的使用。但在钢结构安装时,发现组合梁由于钢结构变化,会产生负弯矩,对组合梁的力学性能会产生极大的影响,且会对钢结构整体性能产生不利的影响。需要对组合梁进行加固,并研究组合梁在负弯矩下的变化。因此根据规范要求,设计了三个全尺寸复合梁试件ZJB,SCL1和SCL2。ZJB为H型钢混凝土叠合板复合梁。SCL1是一种H型钢筋混凝土叠合板复合梁,采用预制底层平面带弯头钢筋的形式。SCL2为预制底板嵌入新型角钢连接件,组合梁的具体尺寸见图1。

1.2 试验材料

三组试件的钢梁尺寸和材质相同,钢梁的尺寸为热轧中翼缘H型钢,梁具有316 mm的高度、200 mm的翼缘、6 mm的腹板和8 mm的翼片的厚度。梁的总长3 960 mm,其设计强度为Q235。梁用单排螺柱剪切连接器焊接,螺柱的类型是M16-100,直径为16 mm,高度100 mm,螺柱的间距是250 mm。

钢筋混凝土板的整体长度是3 960 mm,和钢梁一样。单个预制底板的大小是1 320 mm×450 mm×60 mm,纵向和横向钢筋用8@100。预埋件和现浇混凝土的设计强度分别为C30。SCL1,SCL2各有6个预制底板,预制底板的上弦和下弦分别为10 mm和8 mm HRB400级钢筋,腹板为6 mm HPB300级钢筋。角钢为∠50 mm×32 mm×4 mm,长度为60 mm,角钢上的弯曲钢筋为6 mm HRB400级钢筋。ZJB是在SCL1和SCL2现浇层中浇筑的对比组,钢筋网是双向双层钢筋,钢筋规格为8@100 mm。

1.3 试验方法

使用范围为50 kN的液压千斤顶在简支梁跨度内提供垂直集中荷载。为了在负弯矩下使受拉组合梁上的混凝土板和受压钢梁下翼缘的应力状态相等,组合梁的顶部和底部倒置并简单支撑,荷载通过厚度为2 mm、边长为200 mm的钢板施加在组合梁跨中钢梁的下翼缘上。测试确保垂直荷载与组合梁的重心位于同一垂直平面内。在开始荷载作用下,先用20 kN左右的载荷进行预荷,然后进行卸荷。载荷可划分成力矩和位移两种形式,15 kN为第一级加载,直到载荷达到150 kN,150 kN之后为300 kN,直到力不能明显增加,再转换成连续载荷的位移。在发生过量变形后,继续对试件进行持续的加载,直至其处于测试终止状态。

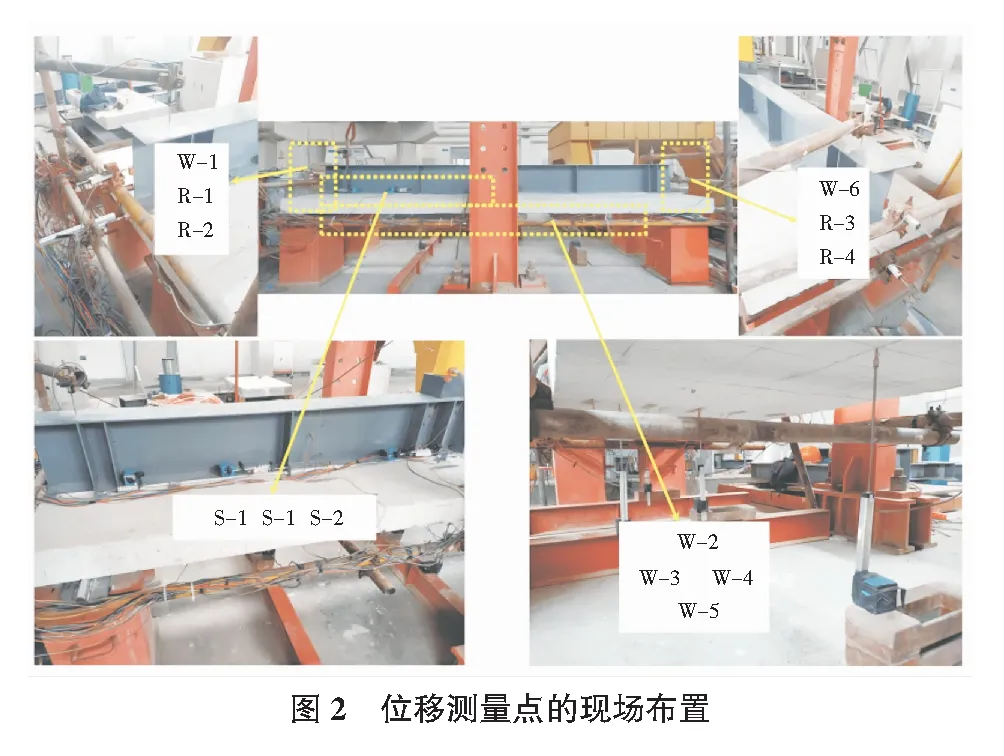

测量包括挠度、滑移、裂缝。挠度、滑移是用位移计测量的[6];裂缝是用裂缝观测仪测量宽度的。其中W-1—W-6为组合梁挠度测定位移计,R-1—R-4为组合梁组合界面自由端滑移,S-1—S-3为组合梁组合界面相对滑动测定位移计。具体布置如图2所示。

2 结果与讨论

2.1 荷载位移曲线

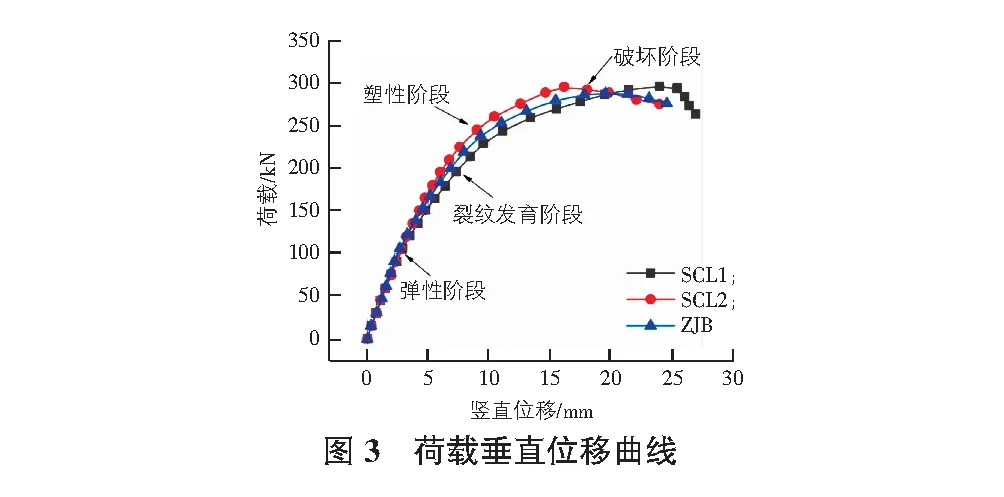

图3为跨中荷载位移曲线。由图3可知,在加载阶段开始时,组合梁处于弹性阶段,随着荷载的增加,位移呈线性增加,钢梁和混凝土叠合板共同作用,抵抗荷载。SCL1和SCL2的开裂荷载相同,大致在75 kN,这个阶段的线刚度为39 kN/m。ZJB比这两个小,开裂荷载约为60 kN,线刚度为30 kN/m。当试件开裂后,随着荷载的增加,曲线由线性变为非线性并逐渐变慢,线刚度逐渐变小,三组试件的抗弯能力都有所下降。造成这种现象的原因是,随着荷载的增加,混凝土叠合板和钢梁逐渐滑移,协同效应降低,裂缝迅速增长[7]。SCL1的屈服荷载为240.9 kN,SCL2的屈服荷载为255.2 kN,整浇叠合板的屈服荷载为248.2 kN。SCL1的屈服位移为10.2 mm,SCL2的屈服位移为13.8 mm。这说明角钢剪力连接件可以抵抗混凝土叠合板和钢梁之间一定的滑移,加强钢梁-混凝土叠合板的整体性,增加其协同能力,提高整体刚度。加载后期为破坏阶段,由于荷载的增加,钢梁翼缘在加载垫附近发生局部屈曲。随着位移的增加,承载力急剧下降,三块板的最终破坏形式大致相同,在组合梁的混凝土板底中心形成贯穿性裂缝。三块板的极限荷载大致相同,可以看出,角钢连接件对极限荷载的影响很小。

2.2 荷载-滑移分布

角钢连接件的拉杆伸入叠合板的内部,与整个板块一起浇筑,下部与钢梁焊接,可以传递混凝土叠合板与钢梁界面产生的剪力,是整个钢筋混凝土复合板梁协同作用的关键。在试验中,为了测量中跨、1/4L、支座上部与梁末端与梁末端的钢混凝土接触面的相对滑动,同时根据载荷和位置的对称性选取了半跨进行测量。但由于滑移呈现出不规则性,这是因为在加载后期出现了更严重的裂缝开口,所以本文只选择了构件屈服前的相对滑移进行分析。

图4为荷载滑移曲线。除加载后期外,三组组合梁的梁端滑移与支座滑移大致相同。随着荷载的增加,相对位置的滑移也在增加,跨中部分的滑移基本为0。对于SCL1,当荷载为90 kN时,滑移量发生了突变,而突变的位置在两块预制底板的连接处。这一现象与SCL2相同,但SCL2的加载力为180 kN。ZJB的滑移量突然变化的位置与SCL2相似,这说明SCL2的整体性与现浇板相同,比SCL1好,能更好地传递界面剪力。SCL1的最大滑移产生在1/4L。SCL2和ZJB的最大滑移是在组合梁的末端产生的。造成这种现象的主要原因是SCL2的剪切连接效果最好,SCL1最差,而ZJB处于中间。对于加载的SCL1,轴承在板上产生的局部反作用力很大,大于滑移产生的剪切力,大大限制了其滑移。对于SCL2和ZJB,支座产生的局部压力较小,混凝土叠合板和钢梁共同作用产生的合力超过了支座的局部压力,对支座滑移的抑制作用降低[8]。从整体上看,在相同的相对位置和相同的荷载水平下,SCL2产生的滑移量最小,ZJB次之,而SCL1最大。在100 kN的载荷下,SCL1的滑移量为0.356 mm,SCL2为0.184 mm,ZJB为0.196 mm。SCL2的滑移小于SCL1的一半,是ZJB的95%。由于界面的滑移量随着剪切连接度的增加而减少,剪切连接的角钢不仅有拉杆伸入上层叠合板,而且与钢梁焊接在一起,可以有效传递叠合板和钢梁截面产生的部分剪切力,从而抑制截面的滑移。

2.3 裂缝分布和特征

通过对比上述试验结果,可以明显看出,与SCL1和ZJB相比,SCL2的裂纹生成延迟。这主要是由于SCL2比SCL1,ZJB的剪力结合要大,在SCL1,ZHB上的滑动比SCL2大,所以可以认为SCL1和ZGB混凝土板的纵向变形比SCL2大。这也进一步表明,在相同载荷水平下,SCL2的挠度小于SCL1和ZJB的挠度,因此弯曲曲率也较小,不太可能产生裂纹。

裂缝的具体分布情况如图5所示。三组复合梁的主要裂缝都发生在跨中段,从裂缝的分布来看,三组复合梁的排列和分布都很相似。这说明预制层和现浇层之间的混凝土黏结性能良好,没有发生沿层表面的剪切破坏。且在连接处和支撑段之间,出现了横向裂缝,说明连接处的力传递良好。随着荷载的增加,支座附近的剪力跨区出现了纵向分裂裂缝,由于钢梁传递的高压,在支承附近,混凝土产生了剪力开裂。与SCL1,ZJB相比,SCL2具有较小的剪切斜裂缝。其主要原因在于,在同等载荷下,钢筋混凝土板在同样的载荷水平下,具有较好的连接性能,且剪力的滞后作用更为显著。所以,斜缝在支承部位的分布要小于钢筋的斜缝。且预制底板钢筋有助于阻止纵向劈裂裂缝,这证明了角钢连接件对钢叠合板组合梁纵向劈裂裂缝的抑制作用。这再次验证了横向配筋具有抑制纵向劈裂裂缝的效果。由于裂缝对结构影响较大,因此在本工程复合梁就位后,与基座立柱的中线相符合,四边协调,调整临时连接板,并将固定螺栓套入。在完成吊装、初校合格后,才能进行下一步工作。在施工中,应注意复合梁上、下端的对接要精确;对接缝太大,会导致复合梁的受力偏差,增加了校正工作量,也会产生裂缝。在安装过程中,需要将临时螺栓固定好,采用双夹板对接技术,确保钢柱的连接稳定。在安装钢柱之前,应安装操作平台,安装爬梯和安全保护措施,并焊接好防坠绳套和固定爬梯,清除灰尘,防止异物对复合梁产生影响,进而诱发裂缝产生。

2.4 钢筋的应变分布

为进一步探究三种组合梁在负弯矩作用下的钢筋变化情况,对钢筋应变分布进行了研究,结果如图6所示。

图6(a)显示,在SCL1横断面上,横断面的应变是非线性的曲线,不能满足平面假定。这主要是由于钢梁与钢筋桁架混凝土复合层间的结合界面发生了较大的滑动,使得结构的断面变形发生在两种不同的空间轴线上。

图6(b)为SCL2跨中截面高度方向上的截面应变在加载的第一阶段具有线性分布,但剪切滞后效应导致单个混凝土应变的非线性变化,并且截面符合平面截面假设。H型钢混凝土叠合板与钢梁配合良好,且钢梁与H型钢混凝土叠合板之间的界面不会产生相对滑移。加载后期,截面应变在高度方向上近似呈线性分布,钢梁与H型钢混凝土叠合板之间的界面产生的相对滑移很小,但截面符合平面截面假设。

图6(c)显示,ZJB的应变分布趋势与SCL2大致相同,呈线性分布,截面符合平面截面假设。由于在相同载荷下,ZJB相对位置的应力-应变大于SCL1和SCL2,说明在相同条件下,叠合板的传递性能优于整块铸板。三组试件中的钢筋中性轴在弹性阶段由于混凝土开裂而有上升的趋势。

3 结语

1)三个复合梁试样最终都因混凝土板中的钢筋被拉动而损坏,显示出典型的弯曲损坏特征和类似的极限承载力。

2)叠合梁的复合面没有发生剪切破坏,复合梁的整体受力性能良好。三个组合梁间裂缝的位置类似,其中角钢筋接头对组合梁体的纵裂开裂具有一定的控制效果。

3)预制底板嵌入新角钢连接件的H型钢混凝土叠合板复合梁是一种性能更好、抗弯刚度更大的组合。

4)预埋新角钢连接的H型钢混凝土叠合板复合梁的滑移量小于预制底板弯杆突出和叠合浇筑板的滑移量,最大滑移量仅为预制底板弯杆突出的1/2。

5)在负弯矩下的H型钢混凝土复合板的复合结构中,剪力角连接件可以代替从叠合底板上伸出的弯曲钢筋,实现不延长叠合底板的配筋。