万峰矿煤层瓦斯抽采钻孔浓度提升技术研究

李东栋

(山西金晖万峰煤矿有限公司, 山西 孝义 032300)

1 前言

煤炭作为我国基础性矿产资源和主体性能源材料,其在我国能源消费结构中的比重始终超过50%[1]。随着开采深度的不断增加,煤层瓦斯含量、瓦斯压力逐步增大,透气性系数降低。且受地质构造运动影响,煤层煤体原生裂隙被破坏,煤质变软、稳定性变差,瓦斯抽采难度大、抽采效果欠佳的问题普遍存在,严重制约着煤矿安全发展。因此,目前我国煤矿安全工作的首要任务是治理瓦斯,通过优化抽采技术将瓦斯隐患降低到可控程度[2]。

利用钻孔抽采瓦斯,降低回采工作面产生过程的瓦斯浓度是预防瓦斯事故、确保矿井安全生产的重要手段,众多学者为提高瓦斯抽采浓度及矿井抽采率开展相关研究。刘振杰等[3]提出高位定向长钻孔对裂隙瓦斯进行抽采,现场应用结果表明可显著降低回风隅角瓦斯浓度,接抽期间瓦斯浓度控制在0.56%以内。解俊祥[4]利用动压封孔效果,自制管路流变器,总结工作面抽采效果的提高、下降的内在关系,为高瓦斯煤层提高抽采浓度指出了方向。李成成等[5]提出割缝封孔提浓方法,开展超高压力水力割缝,研究表明钻孔平均抽采浓度为70.7%,抽采纯量相较割缝前提升了296%。穆春明等[6]提出简易胶囊封孔、钻孔修复及低负压抽采等优化技术,现场试验结果表明:简易胶囊封孔组较正常抽采组瓦斯浓度偏低;钻孔修复组和低负压抽采组较正常抽采组瓦斯浓度有明显提高。王雨生[7]认为高位巷瓦斯抽采浓度及瓦斯抽采量与工作面回采推进都呈正比,即工作面回采推进度越快,瓦斯抽采浓度和抽采量越大,反之越小。周西华等[8]认为抽采浓度随抽采负压升高呈先升高后降低的趋势,抽采负压为35kPa时抽采浓度最高。尹灿伟等[9]通过在线检漏、堵漏及抽采钻孔“二次封孔”措施有效解决瓦斯浓度偏低的问题。徐爱国[10]通过“一疏放、二选择、三封堵、四检调”措施提高瓦斯抽采效果。胡志华[11]为解决矿井工作面高浓度瓦斯影响采面安全生产的问题,采用高位钻孔将采空区瓦斯抽排到地面,并得到钻孔最佳仰角范围。高会国等[12]采用底板穿层钻孔动态自适应封孔技术,通过现场试验表明“动态自适应”封控方法可有效提高瓦斯抽采效果。张佳龙[13]的现场考察结果表明:囊袋式新型两堵一注一体化封孔器不仅简化了封孔工艺,同时使钻孔抽采效果大幅度提高。史晋平[14]认为高水膨胀材料封孔具有瓦斯流量大、浓度高、衰减慢的优势,提高了钻孔密闭性,具有较好的瓦斯抽采效果。李文斌[15]认为简易胶囊封孔、低负压抽采及高压水力修复钻孔工艺可使钻孔瓦斯抽采量和抽采效率大幅提升。

为进一步优化万峰矿瓦斯抽采效果,在1213进风口采用“两堵一注一排”的封孔工艺、“DN150汇流”连孔方式及瓦斯抽采支管放水器等技术途径提高瓦斯抽采浓度,对提高抽采钻孔封孔质量、瓦斯高效抽采及指导煤矿瓦斯灾害防治工作具有借鉴指导作用。

2 工程概况

万峰矿位于山西省霍西煤田汾孝矿区东部,主体企业是山西金晖煤焦化工有限公司。万峰矿设计生产能力120万t/年,设计服务年限69.8年。批准开采煤层1~11号煤层,其中1号、9号、10+11号煤层全井田可采,3号、5号煤层局部可采。目前,万峰矿批准开采1号煤层,埋深600~680 m,煤层厚1.03~2.37 m,平均1.54 m,结构简单,一般中下部含一层夹石,局部含三层夹石,顶底板为砂质泥岩。万峰矿煤层瓦斯赋存不均衡,属于近距离煤层群。总体上呈西南部瓦斯较低,东北部较高。1号煤邻近层情况及各煤层瓦斯基础参数见表1、表2。1号煤属于可以抽采煤层。抽采时间为30 d时,钻孔有效抽采半径取3 m。

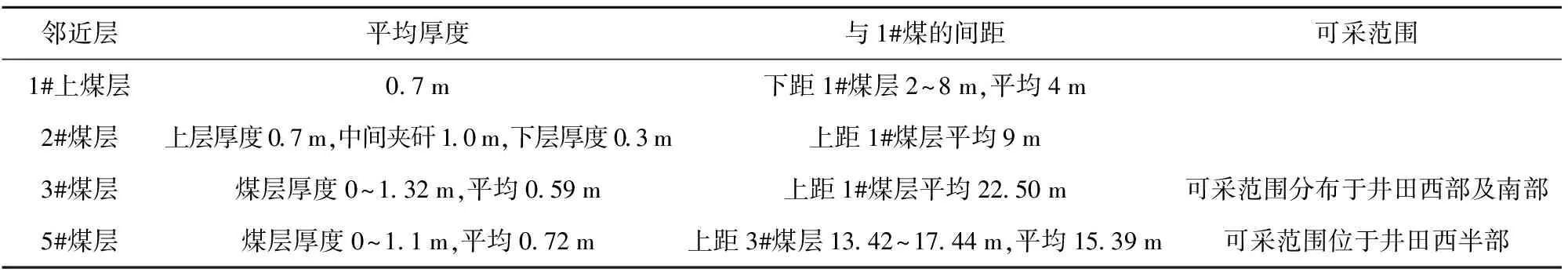

表1 1号煤层邻近层情况表

表2 1号煤及其上下邻近层瓦斯基础参数

3 单孔浓度提升

瓦斯抽采系统中,抽采钻孔封孔质量直接影响抽采浓度,质量差极易造成漏气,降低抽采瓦斯浓度及瓦斯抽采量,致使矿井安全生产事故发生。故应开展针对性试验,找到钻孔参数最优组合,优化封孔技术及工艺,提高封孔质量最终提高抽采钻孔的抽采量。

3.1 封孔工艺

1)“两堵一注一排”封孔

将旧式的“两堵一注”封孔方式更改为新的“两堵一注一排”封孔。使用FKJL-50/1.5矿用封孔器和专用封孔水泥进行封孔,增加封孔气密性,强化封孔质量。新的“两堵一注一排”创新点有以下两个方面:(1)通过高压注浆使钻孔周围的裂隙得到充填,填实钻孔周围的煤体,致使钻孔得到可靠的加固,保证钻孔的稳定,抑制钻孔周围新的裂隙产生;(2)通过高压双排的设计,可排出钻孔的水和注浆材料的水,提高封孔材料与水的比例,保证封孔材料的膨胀性,增强钻孔稳定性,从而实现多层多段带压式封孔,致使封孔严密。

2)试验比对

针对封孔工艺,在万峰煤矿1213进风巷道进行封孔试验。试验为确保结果真实可靠,排除一切不可控因素,特将试验分为A、B、C、D、E五个实验组,相邻5个孔为一个对照组,完成了3个对照组;A组钻孔使用新的FKJL-50/1.5封孔器和新的高强微膨胀专用注浆水泥进行封孔。B组钻孔使用新的FKJL-50/1.5封孔器和旧的普通425水泥加膨胀剂进行封孔。C组钻孔使用旧的FKJW-50/0.6封孔器和新的高强微膨胀专用注浆水泥进行封孔。D组钻孔使用旧的FKJW-50/0.6封孔器和旧的普通425水泥加膨胀剂进行封孔。E组钻孔使用旧的FKJW-50/0.6封孔器和专用封孔水泥加旧的普通425水泥进行封孔(两种水泥配比为1∶1)。

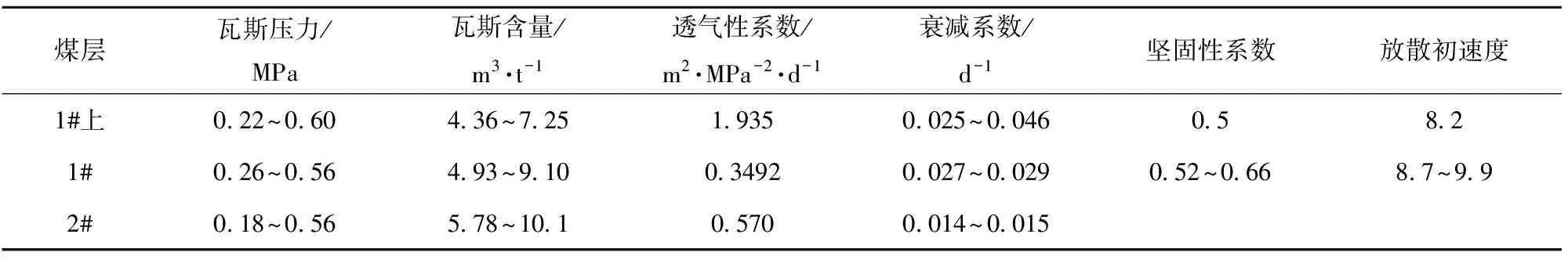

选取本煤层瓦斯抽采钻孔A14-10#孔为A1号试验孔,A15-1#孔为B1号试验孔,A15-2#孔为C1号试验孔,A15-3#孔为D1号试验孔,以上四个孔为第一组对照组,A15-4#孔为A2号试验孔,以此类推。下管长度21 m,封孔长度15 m,封孔压力1.5 MPa以上;封孔数据见表3。钻孔封好后及时进行连接抽采,于次日开始每日检测钻孔参数并制作台账,数据如图1所示。

图1 1213进风口实验孔浓度变化图

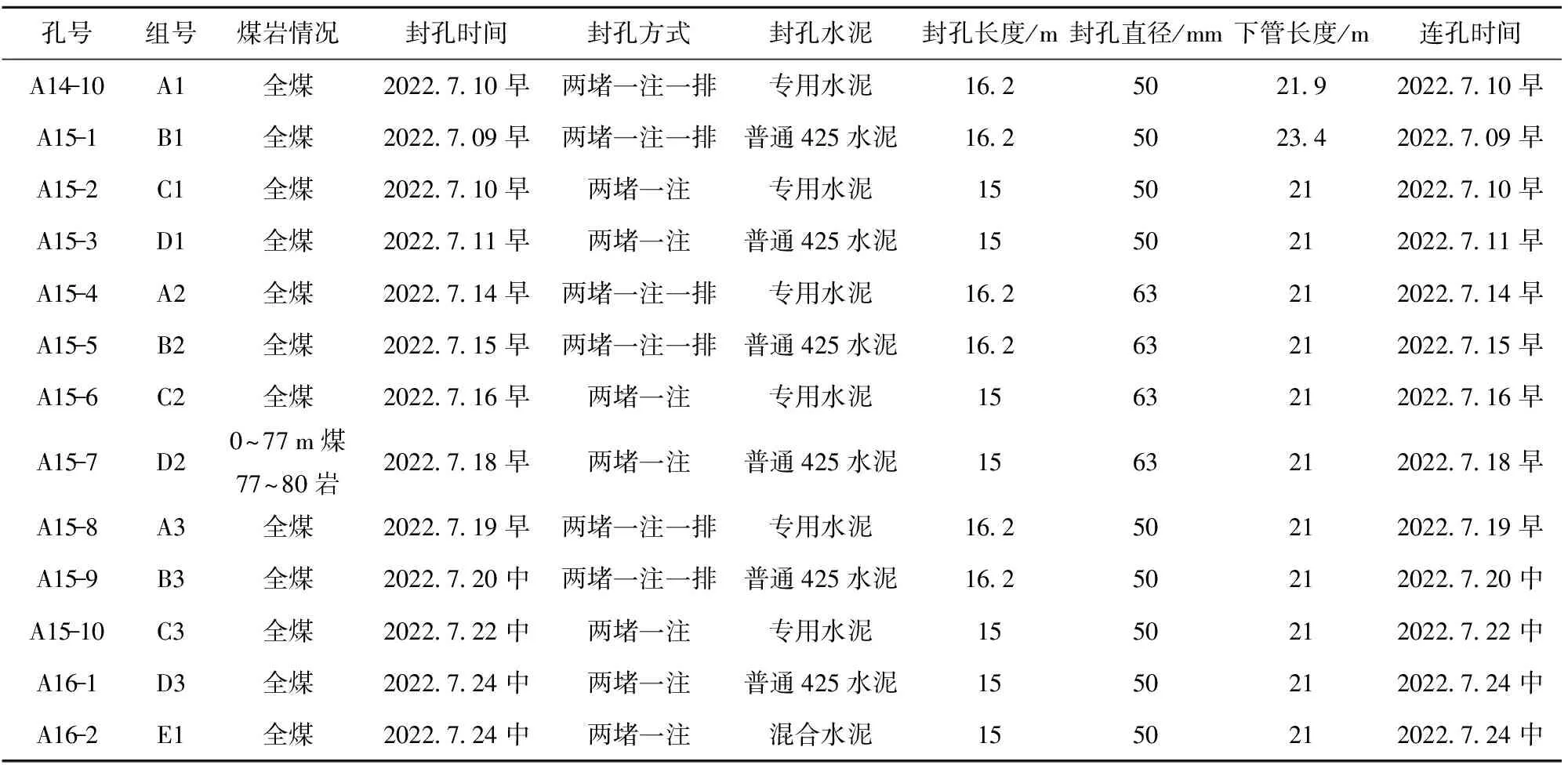

表3 1213进风巷道实验孔

在万峰矿1213进风巷道经过20 d的封孔试验,对比A、B、C、D、E五组可知:新型“两堵一注一排”封孔效果明显优于旧的“两堵一注”:新型“两堵一注一排”的封孔,钻孔浓度普遍在70%以上,旧的“两堵一注”封孔钻孔浓度不稳定,最低降至9%。新型“两堵一注一排”封孔瓦斯浓度衰减率也大幅度降低,“两堵一注一排”封孔20 d后开始出现衰减,普通“两堵一注”7 d后开始出现衰减。抽采分析见表4。

3.2 DN150汇流

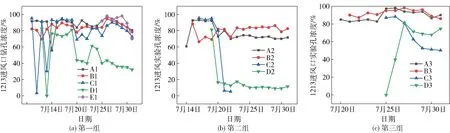

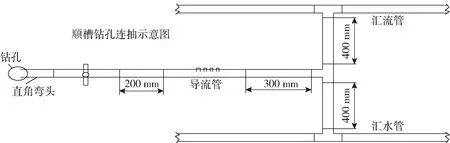

1)旧的“气水分离”连孔工艺

流程:封孔管距孔口留150 mm长度连孔距离,封孔管连接抽放弯头(弯头朝总回方向,与底板平行),抽放弯头连接阀门,阀门连接200 mm短节,短节连接φ63 mm导流管,导流管连接300 mm短节,短节连接抽放三通(三通口为垂直底板方向),抽放三通将抽放软管分流为汇流管(上)与汇水管(下),三通上下短节为400 mm,汇流管与汇水管保持平行,距离为850 mm。具体如图2 所示。

图2 “气水分离”连孔工艺连孔示意图

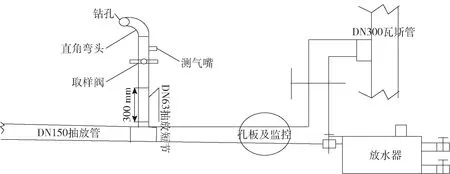

2)DN150汇流——分单元计量

流程:DN50封孔管距孔口留150 mm长度连孔距离,封孔管连接φ50 mm变φ63 mm变头,再接φ63 mm抽放弯头(弯头朝底板,与底板垂直),抽放弯头连接取样阀门,阀门连接300 mm至500 mm的φ63 mm短节,φ63 mm短节连接φ150 mm异形三通至φ150 mm汇流管,汇流管向放水器微斜,将整单元300 m钻孔连抽至φ315 mm主管路,φ150 mm瓦斯管低洼点处安装放水器,整组加设在线监控及人工计量装置。具体如图3所示。

图3 “DN150汇流”工艺示意图

旧的“气水分离”连孔接头较多,容易漏气,外观繁杂,不易实现标准化。DN150汇流外观简单大方标准,抽采量大,不易漏气。将旧式的“气水分离”更改为“DN150汇流”,连孔管接头由15个减少到6个,极大减少了连孔漏气,增大了汇流管直径,提高了抽采流量,实现了抽采分单元精确计量。

3.3 通孔

钻孔施工完毕立即封孔连抽,并检测钻孔初始浓度,对无抽采浓度的钻孔安排专人进行通孔,第三天对新钻孔抽采浓度再次检测查验,防止新连抽钻孔孔内钻渣堵孔,发现问题钻孔立即安排专人处理。

3.4 排查

每周对所有钻孔进行全面排查检测,测量钻孔的瓦斯抽采浓度、负压、流量、一氧化碳参数,对异常钻孔进行通孔、查漏气等手段进行处理,对抽采时间超过90 d的且浓度低于10%的钻孔进行关控。

现单孔浓度一般可以维持在70%上下,可维持3个月,较以前1213进风抽采,单孔浓度提升了20%,持续时间延长了2个月。

4 支管浓度提升

4.1 放水

在瓦斯抽采支管的每个低洼点、拐弯处、温度突变处安设放水器进行放水。1306进回风推广使用了自动放水器,现已在管路及钻孔易积水点安设自动放水器20台,减少了管路积水对瓦斯钻孔抽采造成的影响,提高了抽采效率。

4.2 除渣

在每个掘进头联巷三岔口瓦斯管路处加设管路除渣三通(三通内焊制过滤铁网),每月定期对瓦斯管路进行除渣,防止抽入瓦斯管路的杂物影响瓦斯抽采。

4.3 花接

对全矿井瓦斯抽采系统进行排查,逐段摸排,去除瓦斯管路花接点,保证所有瓦斯抽采管路同径硬连接,确保抽采效率。

现支管浓度一般在35%上下,并且随连抽钻孔增加而逐步提升,较以前1213进风高负压瓦斯抽采管路浓度提高15%。

5 结论

通过以上手段后,矿井高浓度瓦斯抽采提升效果显著,新型“两堵一注一排”的封孔钻孔浓度普遍在70%以上,瓦斯浓度衰减率也大幅度降低。“两堵一注一排”的封孔方式对瓦斯抽采钻孔浓度的提升有显著效果;瓦斯抽采支管通过“放水-除渣-花接”提升技术后,支管浓度一般在35%上下,并且随连抽钻孔增加而逐步提升。