“璇玑”推靠式旋转导向井下特殊工况的钻进效果研究

席志旭 孙师贤 侯晓东 陈 锟 张立娟 郭心宇

(中海油田服务股份有限公司,天津 300457)

随钻测井和旋转导向技术是定向钻测井技术的重要分支。20 世纪60 年代以来,随着技术的不断发展,这两项技术分别取得了重大突破,越来越多地应用于油田勘探和开发作业,在提高定向井钻井效率、井眼质量、产层钻遇率、采收率方面有较大优势[1]。旋转导向凭借其自动旋转闭环轨迹控制技术,能够突破传统马达导向技术在大斜度定向井、水平井、深井、超深井中轨迹控制的限制,提升轨迹控制效率和准确性,是油气勘探和开发过程中的关键工具[2-5]。

Welleader 是“璇玑”系统旋转导向技术的一个科研技术分支,与贝克休斯公司AutoTrak 类似,是典型的推靠式旋转导向[6]。它集机、电、液、信息和控制技术于一体,结构精密,性能优越可靠,是实现石油钻井向数字化、信息化、自动化方向发展的核心技术和重要装备。

然而,定向钻井、测井作业是一项复杂、高风险的作业。作业过程中,井下仪器往往要克服高扭矩、高频和高强度轴向及径向振动,克服高温、高压、强水力冲蚀、高腐蚀、高磨损等诸多不利因素的影响,具有良好的应用性能。在多种不利因素的叠加影响下,井下工具易失效。在以往定向钻井过程中,无论Welleader 还是AutoTrak 均发生过单个液压推力单元失效的故障。

文章以此为课题进行分析、研究,探索和论证在此种情况下依靠2 个翼肋完成定向作业的可能性和可行性。

1 相关理论

1.1 “璇玑”系统Welleader 工作原理

Welleader 是典型的推靠式旋转导向,通过翼肋推靠井壁产生钻头偏置实现导向钻进。Welleader 以近钻头惯性测量模块数据为基础进行导向指令执行及控制。当Welleader 主控单元接收到指令后,将指令分解成三缸压力。主控单元驱动液控单元中3 个独立的电机工作,从补偿单元中将液压油泵入对应的液压腔室,在液压的作用下推动活塞运动,进而撑开翼肋,使翼肋向井壁伸展、推靠,并在井壁处获得支撑。翼肋推靠井壁的同时,井壁反向推动翼肋。在反向推力作用下,3 个翼肋分别产生偏置并最终实现旋转导向整体偏移形成导向矢量,以控制钻头指向预定方向钻进。

Welleader 翼肋总成安装在慢旋转套筒上,其转速远小于钻杆和顶驱转速,可为旋转导向提供相对稳定、可靠的导向力输出环境,有助于提高导向的执行效率。

实钻作业中,随着慢旋转套筒的旋转,Welleader以压力闭环的控制方式根据近钻头惯性测量模块参数实时调整和控制电机工作。导向控制单元不停通过近钻头惯性测量模块采集姿态信息,实时接收并进行指令分解,驱动电机运转以调整三缸腔室压力分布,执行导向指令。当3 个液压腔室的压力达到指令期望值,其对应的电机停止工作。但是,实际作业中Welleader的姿态持续不断变化,导向单元则不停进行实时姿态采集、指令分解和合成、指令执行等闭环控制。

1.2 Welleader 单个液压推力单元故障失效的导向分析

Welleader 有3 个液压推力单元。作业过程中,主控单元根据慢旋转套筒位置控制3 个液压推力单元工作。3 个液压推力单元相对独立且互不干扰。

由于推力系统的合力由3 个推力单元输出的力合成而来,如果某一个液压推力单元失效,会导致整个液压推力系统的合力发生变化,使得推力系统的偏置量和稳定性随之发生变化。

为了方便模拟和计算,定义3 个假设条件:一是只考虑单个液压推力单元失效,其余两个液压推力单元均工作正常;二是失效前后Welleader 外筒均保持匀速转动;三是使用Steer(导向力为100%,工具面为0°)导向指令。

如图1 所示,翼肋作用于井壁的反向作用力f1、f2、f3合成Welleader 导向合力F,F可分解成沿垂直方向的增降斜力和沿水平方向的增降方位力,分别为Fwalk和FBuild。

调用Welleader 进行导向力标定期间的数据进行模拟,并设置2 号推力单元失效,模拟结果如图2 所示。

导向效果是合力作用时间的加成,因此分别对Build 和Walk 进行积分以计算导向效果,得出Walk 的积分为0,Build 的积分为0.67,即Welleader 单个液压推力单元失效时,其综合导向能力为正常时的67%。

2 作业案例

2.1 背景介绍

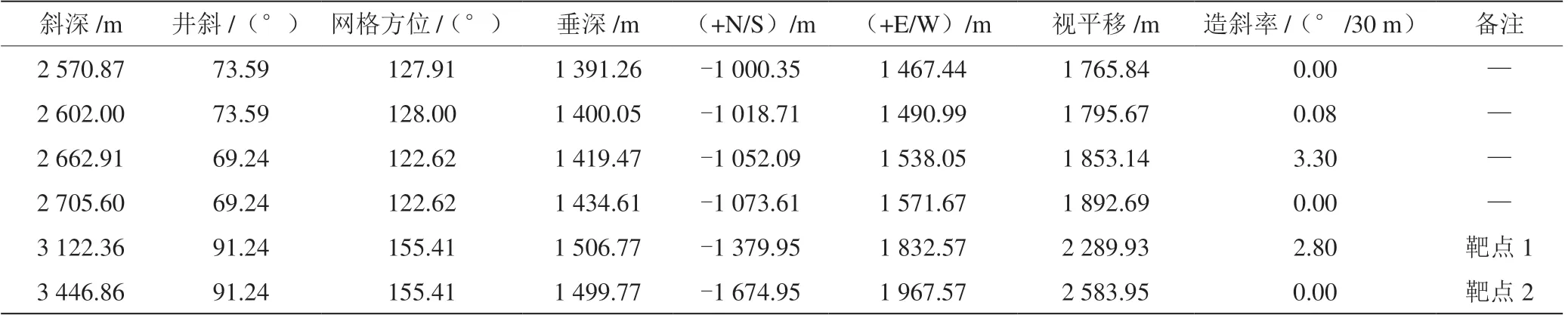

中国渤海某区块一口水平井,目的层为明化镇下段,井眼轨迹自上至下依次经过平原组、明化镇上和明化镇下,所钻进地层相对较软、可钻性良好,但夹层发育、振动和扭矩波动大。该井12-1/4”井眼钻进至2 602 m 中完,位于明化镇上段,下9-5/8”套管至2 598.1 m 固井。12-1/4”井眼中完时轨迹紧贴设计,根据中完实测轨迹做8-1/2”井眼轨迹设计,如表1所示。

表1 8-1/2”井眼轨迹设计表

设计8-1/2”井眼段长520.36 m,井斜变化值26.35°,方位变化值38.17°,设计造斜率为3.3°/30 m和2.8°/30 m,稳斜段36.09 m。

2.2 施工过程

该井入井钻具组合为8-1/2”PDC+Welleader675+6-3/4”DWPR+6-3/4”MWD+6-3/4”NMDC+6-3/4”ScreenSub+6-3/4”F/V+6-1/2”F/J&Jar+5”HWDP*13 根+5”DP*20柱+X/O+5-1/2”DP,下钻探水泥面在井深2 573 m 处,发指令Steer(导向力为0%,工具面为0°)。使用低参数钻进水泥塞和套管附件,钻进至2 597 m,发指令收回翼肋继续钻进(管鞋位置为2 598 m),钻穿后充分活动钻具修整管鞋。钻入新地层12 m,发指令控制轨迹钻进。继续钻进至井深2 730 m,Welleader 工具1 号液压推力单元故障,故障点处井深为2 730 m,井斜为70.33°,方位为128.49°,轨迹较设计偏左7 m、偏上1.17 m。由于实钻轨迹领先设计,尝试继续钻进。

1 号液压推力单元失效后,继续钻进呈现两个特点:一是Welleader 套筒旋转速度加快,较正常状态下快20%~50%,但仍在Welleader 液控单元调控能力范围内;二是当Welleader 使用大导向力指令时(导向力为60%~90%),其慢旋转套筒转速变慢,且慢旋转套筒在实际工具面接近目标工具面区域时转速变慢、停留时间更长。

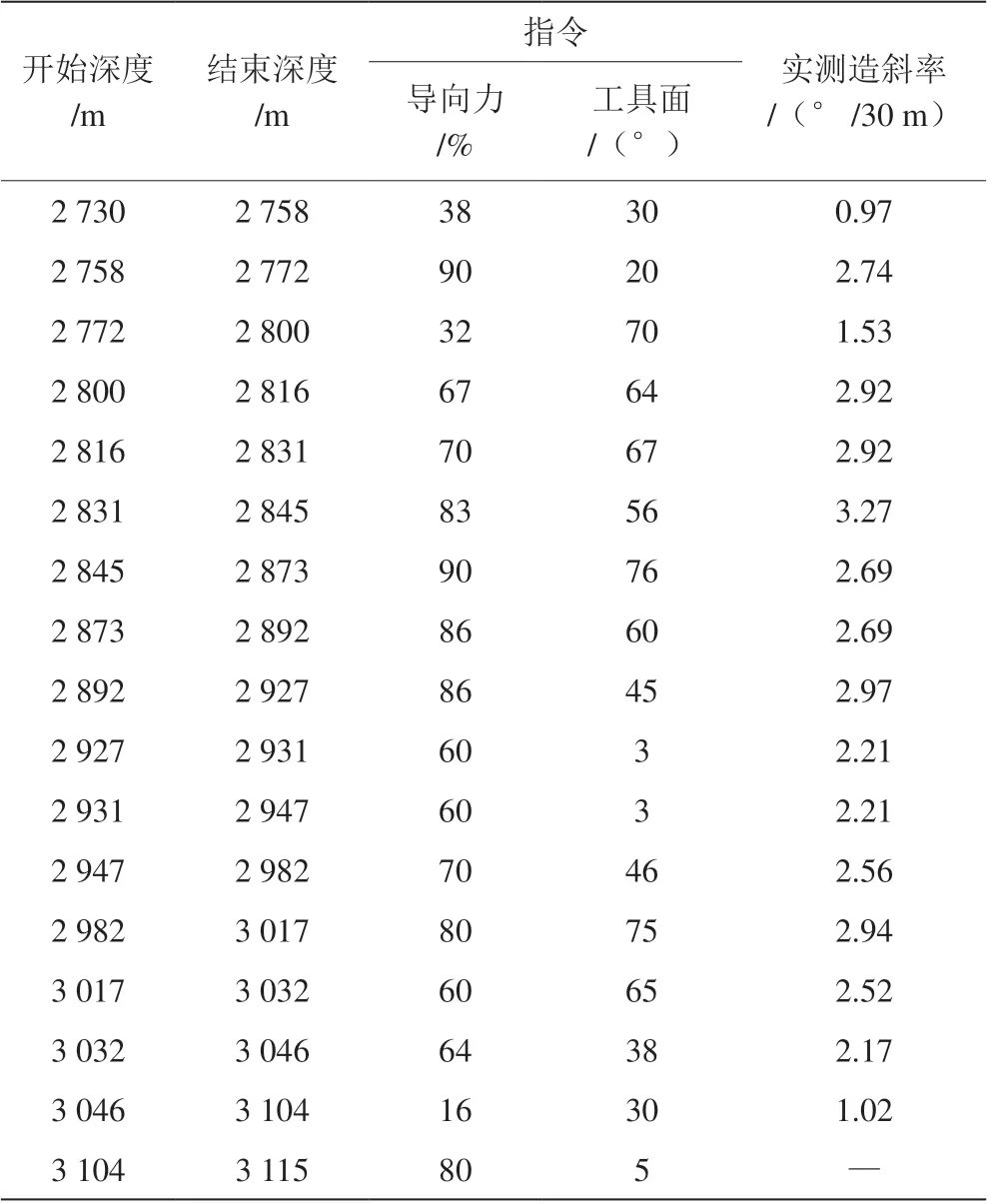

根据连斜及测斜数据计算发现,虽然1 号推力单元失效,但是Welleader 仍能输出预期导向效果,方位控制能力变弱,井斜控制能力优于方位。优化和调整轨迹控制策略,采取较大导向力优先扭方位至安全区域,再控制井斜使轨迹贴近垂深。如表2 所示,钻进期间使用导向指令的导向力集中在30%~90%,实测最高造斜率为3.27°/30 m,局部造斜更高,且造斜效果与导向力大小密切正相关,满足轨迹控制需求。继续钻进至3 104 m 接增斜着陆指令,发送80%导向力增斜,配合参数控制,钻进至3 115 m,井斜增1.8°至89°,完成着陆作业。此段造斜率为4.9°/30 m,预计井底方位为150.4°,着陆点轨迹相较设计偏左5 m、偏下0.3 m,后续水平段轨迹仅需增加2°~3°方位。本井段施工符合工程标准和油藏要求。

表2 Welleader 故障井段指令记录及指令执行效果

如表2 所示,Welleader 实钻导向效果与导向指令设置基本吻合。参考该区域和地层,Welleader对应的实钻经验造斜率为6.5° /30 m(导向力为100%),通过对比实际钻进385 m 井段13 个测斜数据点,反算该区域1 号液压推力单元失效的等效造斜率约为100%导向力下的57.6%。如果扣除每柱提前终止造斜的井段,综合导向效率大于60%。当故障翼肋运行在设计高造斜位置时,Welleader 的局部造斜率显著增大,且大于正常造斜率。以上现象均与理论计算一致。

本井段故障点处实钻轨迹领先设计,故障状态下Welleader 输出轨迹控制能力仍满足轨迹控制和调整需求,因此本井仅在关键井段进行钻井参数和导向指令的调整和干预,未影响作业时效。

3 结语

在Welleader 单个液压推力单元失效后,虽然导向能力降低,但是仍具备一定的导向钻进能力。故障后,综合导向效果受井眼、钻进参数、钻进速度、扭矩波动等因素影响更加明显,将被进一步削弱,但加以适当控制和干预仍可以尝试继续钻进,甚至完成作业。

(1)在定向钻进过程中,定向井工程师应具备控制轨迹领先设计的风险意识,视情况进行必要的轨迹预留。这样即使在井下工具故障的情况下也可以试钻一定井段而不影响后续轨迹控制,以便给工具调试和故障排查争取更多井段和时间。

(2)当Welleader 出现单个液压推力单元故障无法恢复时,如尝试继续钻进,应先使用较大导向力试钻出该区域Welleader 轨迹控制能力,以便调整轨迹控制策略。

(3)Welleader 导向控制的基础在于慢旋转套筒的转动速度,如其转动速度超过Welleader 液压系统的控制能力,需要先采取干预措施,尝试控制套筒转速。如失败,则意味着Welleader 失去轨迹控制能力,应设置起钻深度,不应过多尝试。

(4)Welleader 单个液压推力单元故障时,小导向力的轨迹控制效果差且方位控制能力小于井斜,因此在进行轨迹控制尤其是方位调整时,建议使用大导向力(一般应大于40%)。

(5)在关键井段采取一定的干预措施是必要的,即进行必要的控时和控参钻进或采取特殊方式,延长钻头在目标工具面区域作用时长,增加有效的导向输出,以提高Welleader 导向效率。