蒙古国某斑岩型铜尾矿制备轻质多孔陶瓷正交实验研究

李伟光,宋厚彬,刘海营,李勇,李学亮,Sazini Makamu,杨浩,张艳平

1.矿冶科技集团有限公司,北京 大兴 102628;

2.黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161041;

3.南非国家矿业技术研究院,豪登 兰德堡 2196

引言

蒙古国铜矿资源以斑岩型铜矿为主,大量铜尾矿排放给矿业行业可持续发展来了巨大的环境压力和潜在的风险,尤其是蒙古国高寒生态脆弱地区的生态风险更大。铜尾矿化学成分复杂,伴生有硫、铅、砷等有害元素,限制了其在多个领域的大规模资源化利用。如何实现铜尾矿减量化、高值化和全程无害化是行业关注的焦点。近年来利用尾矿生产建材逐步成为铜尾矿资源减量化利用的主要方向,研发铜尾矿大规模消纳技术成为研究热点。总体来说,开发用尾矿制备高附加值建筑材料的资源综合利用技术是解决蒙古国铜尾矿堆存带来的环保问题的有效途径之一[1-2]。

多孔陶瓷材料是经高温烧制、发泡生长而成,其气孔间不贯通、吸水率低、孔径为毫米级,并且气孔为闭孔,孔隙率高,密度及导热系数低,在保温隔热性能上更具优势[3-5]。目前多孔陶瓷材料的制备方法也不尽相同,在成型方式、发泡剂种类和烧成制度的筛选上研究较多。近年随着原料资源短缺和环境保护的加强,蛇纹石、页岩、湖泊淤泥、煤矸石和珍珠岩等矿业固废也逐步在多孔陶瓷制备上应用。铜尾矿是复杂多元矿物体系,不同于天然矿物原料,其中残余的含重金属矿物、硫化矿物等有害组分和复杂氧化物组分都会影响制备工艺和产品性能,因此在铜尾矿制备大尺寸保温隔墙材料方面仍存在尾矿掺量低、气孔结构不均匀、抗压强度低、烧成范围窄等技术难点[6]。

通过对蒙古国某典型斑岩型铜矿尾矿理化特性的研究,发现该尾矿中含有大量硅铝组分,主要矿物为石英、钾长石等,通过添加钠长石、高岭土、SiC 等辅助原料,可实现高温半熔融状态下的软化发泡,从而制备出具有封闭孔隙的轻质多孔陶瓷材料。铜尾矿和高岭土可为多孔陶瓷材料提供硅铝质组分,起到骨架支撑增加强度的作用,同时钠长石及铜尾矿中的钾长石可为多孔陶瓷体系提供大量钾、钠组分作为熔剂,降低多孔陶瓷材料烧成体系的共熔点,促进体系的半熔融软化发泡[7-9]。本文以该尾矿为主要原料,添加钠长石、高岭土、发泡剂制备轻质多孔陶瓷材料,通过开展物料配比、粉磨时间、发泡剂细度、发泡剂用量、烧成温度正交实验,制备出了高性能多孔陶瓷材料,为蒙古国典型斑岩型铜尾矿的高值化利用提供了一条新的路径。

1 实验

1.1 实验原料

实验用斑岩型铜矿浮选尾矿来自蒙古国乌兰巴托市某铜矿,样品为灰白色粉末状固体,辅助原料选用中国江西的高岭土及钠长石粉,铜尾矿及辅助原料的X 射线荧光光谱分析结果见表1,铜尾矿的X 射线衍射图谱见图1。由表1 和图1 可知,尾矿的主要化学成分为SiO2、Al2O3、K2O 和Na2O 等,主要矿物为石英(45.36%)、钾长石(18.72%)、钠长石(10.27%);高岭土的化学成分主要是硅铝组分,可为多孔陶瓷的孔结构提供韧性和强度;钠长石的钠氧化物含量较高,可降低多孔陶瓷的熔融软化温度,促进发泡剂SiC 颗粒在高温半熔融状态下氧化反应的发生,从而促进多孔陶瓷材料气孔结构的生成。

图1 铜尾矿XRD 衍射分析图谱Fig.1 XRD diffraction pattern of copper tailings

1.2 实验方法及测试方法

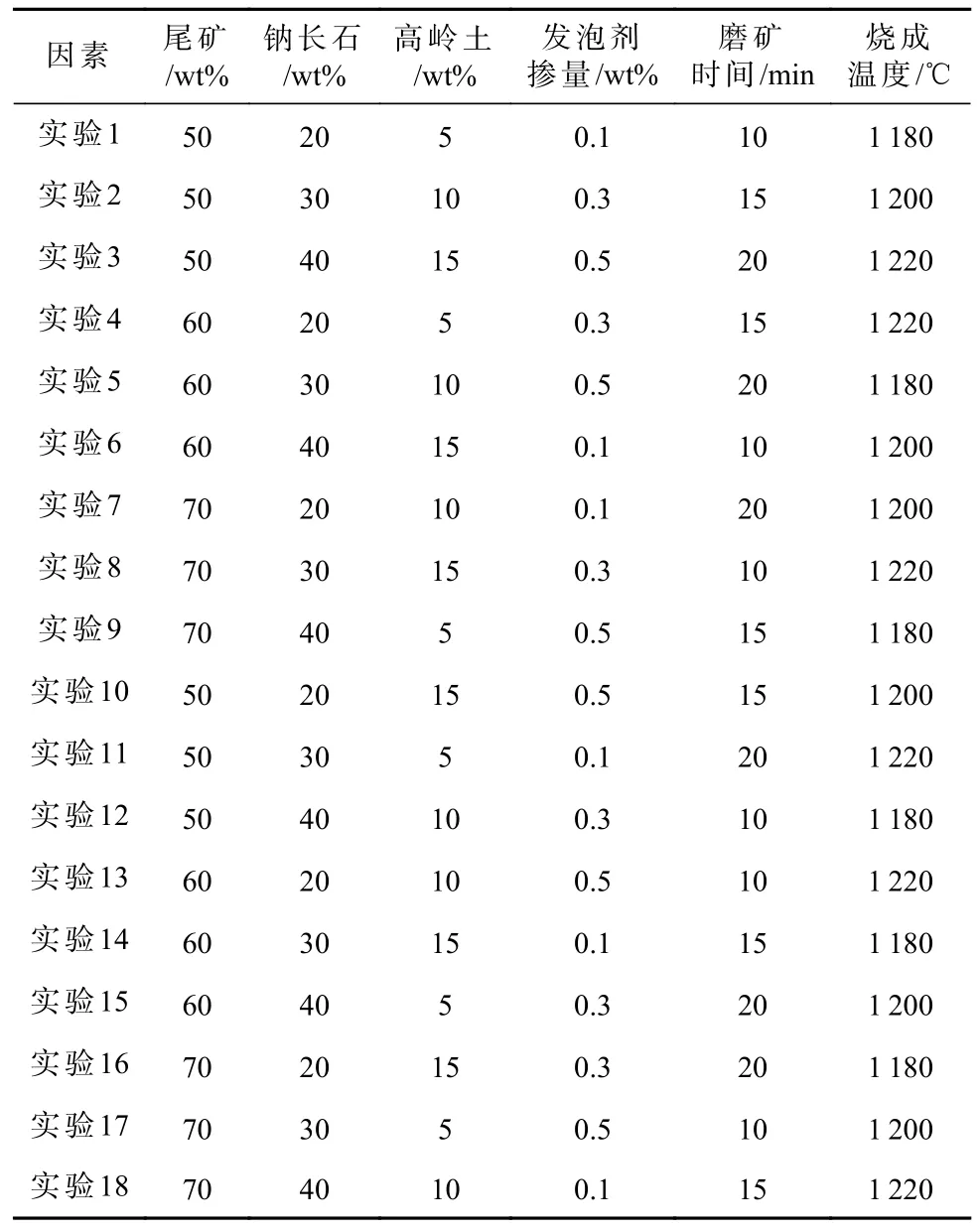

实验采用如图2 所示的流程制备多孔陶瓷材料。将铜尾矿、钠长石、高岭土、发泡剂(细度为500 目的SiC 粉末)按比例加入到球磨机中,加水湿磨;采用喷雾干燥塔进行干燥,形成稳定微细粒球形颗粒状细粉;在方形高温窑具中均匀布料,随后在马弗炉中烧成,即得到多孔陶瓷材料。

图2 试验流程Fig.2 Test flow chart

多孔陶瓷材料的性能测试按照国标GB/T 23451-2009《建筑用轻质隔墙条板》进行,通过物料配比、发泡剂用量、烧成制度正交实验获得表观密度和抗压强度最优的多孔陶瓷材料制备配方和工艺,再对最优工艺制备的产品进行表观密度、抗压强度和软化系数测试。

2 实验结果及分析

2.1 发泡剂种类实验

多孔陶瓷材料的气孔形成原理为在高温时坯体产生部分液相,此时发泡剂在高温时发生分解和氧化等化学反应放出大量气体,从而在液相的表面张力作用下形成均匀封闭的微细气孔[10-11],因此发泡剂是否在高温状态下发生氧化分解反应是影响发泡陶瓷性能的关键因素。首先进行发泡剂种类的影响实验,实验选取5 种常规的高温发泡剂,分别为炭粉、煤矸石、纯碱、氧化铁及SiC,拟定的原料质量配比为铜尾矿70%、钠长石20%、高岭土10%,其他实验条件为粉磨时间15 min、烧成温度1 200 ℃、保温时间60 min。实验结果见表2,由实验结果可知,针对铜尾矿配料体系,以炭粉、煤矸石、纯碱及氧化铁为发泡剂的烧成坯体表观密度较大,均无明显发泡效果,以SiC 为发泡剂的烧成坯体表观密度为614 kg/m3,具有明显的发泡效果,因此SiC 是此体系下合适的发泡剂。

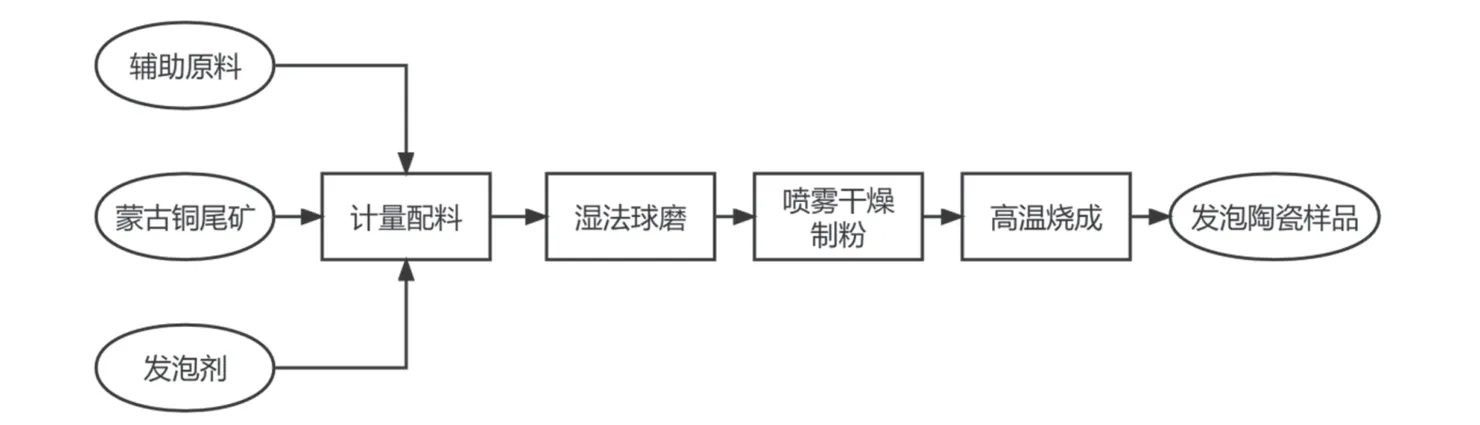

表2 发泡剂种类实验结果Table 2 Test results of foaming agent types

2.2 正交实验

2.2.1 正交实验设计

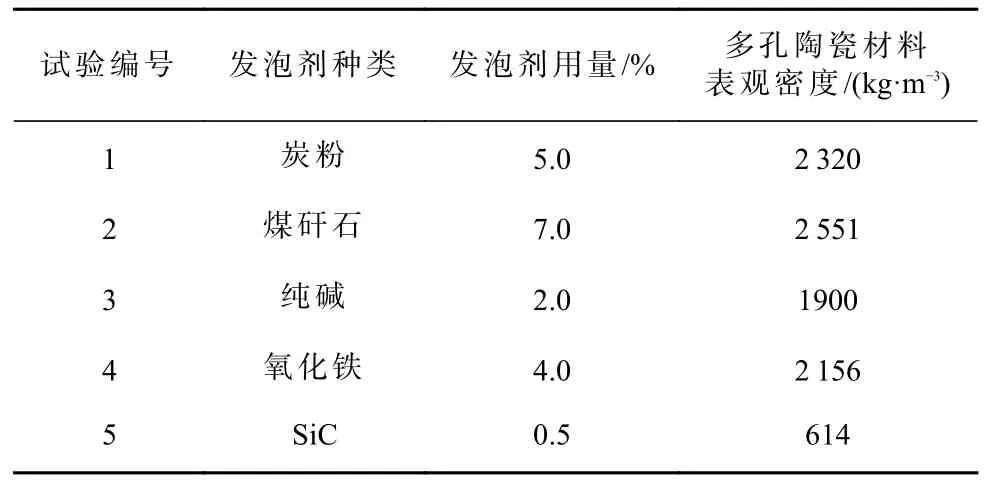

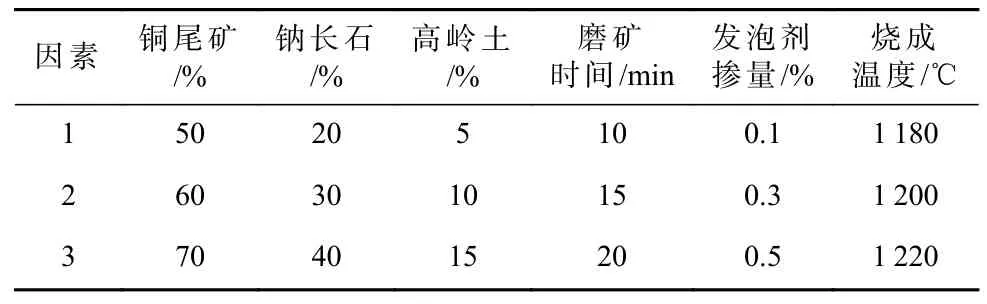

为更好地验证以该铜尾矿为主要原料制备多孔陶瓷的物料配比、磨矿时间、发泡剂掺量和烧成温度等因素对多孔陶瓷性能的影响,进行6 因素3 水平正交实验。实验共设置6 个影响因素:铜尾矿掺量A、钠长石掺量B、高岭土掺量C、粉磨时间D、发泡剂用量E、烧成温度F,每个因素选取3 个水平,此水平因素确定的原料掺量为基准用量,其真实用量为对组成体系进行均一化处理后的用量。粉磨时间、发泡剂用量、烧成温度和烧成时间的水平依据前期探索实验条件确定,正交实验的因素和水平表见表3,正交实验的L18(36)表见表4。

表3 铜尾矿发泡陶瓷配方及工艺条件正交因素和水平Table 3 Orthogonal factor and level table of formula and process conditions of copper tailings foamed ceramics

表4 正交实验表L18(36)Table 4 Orthogonal Experiment Table L18(36)

选取多孔陶瓷材料的关键性能指标抗压强度和表观密度作为考核指标。考核指标依据为《GB/T 23451-2009 建筑用轻质隔墙条板》中规定,表观密度在950 kg/m3以下,越小越好;抗压强度在3.5 MPa 以上,越大越好。

2.2.2 正交实验结果分析

表5 为发泡陶瓷的表观密度、抗压强度的性能测试结果。K1、K2 和K3 分别是因素A、B、C、D、E、F的第1 水平、第2 水平和第3 水平所在实验中考察指标的平均值;极差是同一因素的考察指标的最大值与最小值之差,其大小代表因素的水平改变对考察指标的影响大小,极差越大说明该因素对考察指标的影响越大。

表5 发泡陶瓷材料配方及工艺正交实验结果Table 5 Orthogonal experimental results of formula and process of foamed ceramic materials

对正交实验结果进行直观分析可知多孔材料表观密度的极差RA>RD>RB>RC>RE>RF,即对多孔材料表观密度的影响较大的因素排名为A 尾矿用量、D 发泡剂掺量和B 钠长石用量。表观密度越小,多孔陶瓷材料性能越优,因此取得最优表观密度的实验条件为A1B1C1D2E1F2;多孔陶瓷抗压强度的极差RD>RA>RC>RE>RB>RF,即对多孔材料抗压强度影响较大的因素排名为D 发泡剂掺量、A 尾矿用量以及C 高岭土用量。抗压强度越大,多孔陶瓷材料性能越优,因此取得最优抗压强度的实验条件为A2B2C2D1E2F1。

(1)铜尾矿用量对发泡陶瓷性能的影响

发泡陶瓷的表观密度在尾矿用量为50%时最小,为319.45 kg/m3,但其抗压强度仅为1.65 MPa,远远低于标准要求;发泡陶瓷的抗压强度在尾矿用量为70%时最大,为5.41 MPa,此时表观密度为463.22 kg/m3,多孔陶瓷材料的两项指标均较优,综合以上分析,最终确定的尾矿用量为70%。

(2)钠长石掺量对发泡陶瓷性能的影响

发泡陶瓷的表观密度在钠长石掺量为20%时最小,为344.09 kg/m3,此时抗压强度为2.9 MPa,抗压强度不能满足标准要求;发泡陶瓷的抗压强度在钠长石掺量为30%时最大,为5.24 MPa,此时表观密度为608.17 kg/m3;而钠长石掺量在40%时,发泡陶瓷的抗压强度为4.39 MPa,表观密度为442.15 kg/m3,两项指标在钠长石掺量为30%和40%时均较优,当钠长石掺入量较小时,可增加尾矿的用量,因此最终确定的钠长石掺量为30%。

(3)高岭土掺量对发泡陶瓷性能的影响

发泡陶瓷的表观密度在高岭土掺量为5%时最小,为387.07 kg/m3,此时抗压强度为2.03 MPa,抗压强度不能满足标准要求;发泡陶瓷的抗压强度在高岭土掺量为10%时最大,为5.63 MPa,此时表观密度为559.89 kg/m3,而高岭土掺量在15%时,发泡陶瓷的抗压强度为3.60 MPa,表观密度为447.44 kg/m3,两项指标在高岭土掺量为10%和15%时均较优,当高岭土掺量较小时,可增加尾矿的用量,因此最终确定的高岭土掺量为10%。

(4)发泡剂掺量对发泡陶瓷性能的影响

发泡陶瓷的表观密度在发泡剂掺量为0.3%时最小,为343.52 kg/m3,此时抗压强度为2.21 MPa,抗压强度不能满足标准要求;发泡陶瓷的抗压强度在发泡剂掺量为0.1%时最大,为8.22 MPa,此时表观密度为632.41 kg/m3,而发泡剂掺量为0.5%时,发泡陶瓷的抗压强度为2.10 MPa,表观密度为418.49 kg/m3,抗压强度不能满足标准要求,因此最终确定的发泡剂掺量为0.1%。

(5)粉磨时间对发泡陶瓷性能的影响

发泡陶瓷的表观密度在粉磨时间10 min 时最小,为419.46 kg/m3,此时抗压强度为2.94 MPa,抗压强度不能满足标准要求;发泡陶瓷的抗压强度在粉磨时间15 min 时最大,为5.83 MPa,此时表观密度为447.07 kg/m3,两项考核指标均较优,因此最终确定的粉磨时间为15 min。

(6)烧成温度对发泡陶瓷性能的影响

发泡陶瓷的表观密度在烧成温度1 200 ℃时最小,为435.87 kg/m3,此时抗压强度为3.97 MPa;发泡陶瓷的抗压强度在烧成温度为1 180 ℃时最大,为4.69 MPa,此时表观密度为490.32 kg/m3,两项考核指标均较优,因此最终确定的烧成温度为1 180 ℃。

2.3 多孔陶瓷最佳配方及工艺流程验证实验

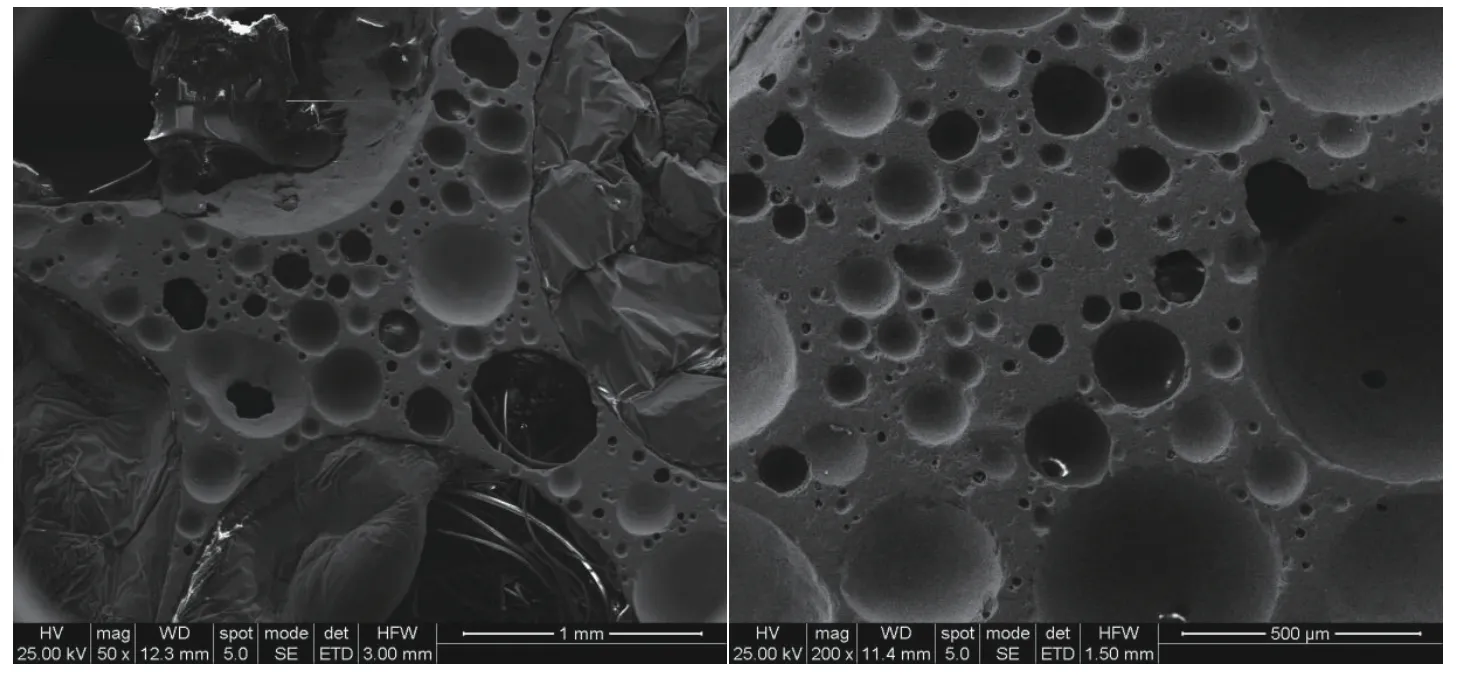

经正交实验得出的多孔陶瓷材料制备的最佳物料配比为铜尾矿用量70%、钠长石掺量30%、高岭土掺量10%,发泡剂掺量0.1%,对各物料用量进行归一化处理后所得最佳物料配比为铜尾矿掺加量64%、钠长石掺加量27%、高岭土掺加量9%,发泡剂掺量0.1%;最佳制备工艺为磨矿时间15 min,烧成温度1 180 ℃,保温时间60 min。按照最佳工艺条件制备实验发泡陶瓷样块,其最终表观密度为580 kg/m3,抗压强度为4.90 MPa,软化系数为0.92,各项指标均满足标准《GB/T 23451-2009 建筑用轻质隔墙条板》中的规定,最优产品性能测试结果见表6。图3 为该多孔陶瓷样块SEM 分析结果,由SEM 图可以看出,以该铜尾矿为主要原料制备的多孔陶瓷内部形成了密集、孔径均匀的封闭孔隙,保证了多孔陶瓷质量轻的特点,同时孔与孔之间的孔壁较厚,使得多孔陶瓷兼具了高强的性能。

图3 最佳配方及最佳工艺流程制备的多孔陶瓷SEM 分析结果Fig.3 SEM analysis of porous ceramics with the optimal formula and process flow

表6 优化的产品性能测试结果Table 6 Test results of optimal product performance

3 结论

(1)以蒙古国某铜尾矿为主要原料可制备出表观密度为580 kg/m3、抗压强度为4.90 MPa、软化系数为0.92 的多孔陶瓷材料,各项指标均满足标准《GB/T 23451-2009 建筑用轻质隔墙条板》中的要求。

(2)以蒙古国铜尾矿、钠长石、高岭土为原料制备多孔陶瓷材料的优化配方为铜尾矿掺加量64%、钠长石掺加量27%、高岭土掺加量9%,发泡剂掺量0.1%;最佳制备工艺为磨矿时间15 min,烧成温度1 180 ℃,保温时间60 min。