卧式水冷器换热管与管板间接头的焊接工艺探讨

张宇睦 赵路宁 石 岩 王明悦 程 康

(1.淄博市特种设备检验研究院 淄博 255000)

(2.山东省特种设备协会 济南 250000)

1 概述

1.1 基本情况

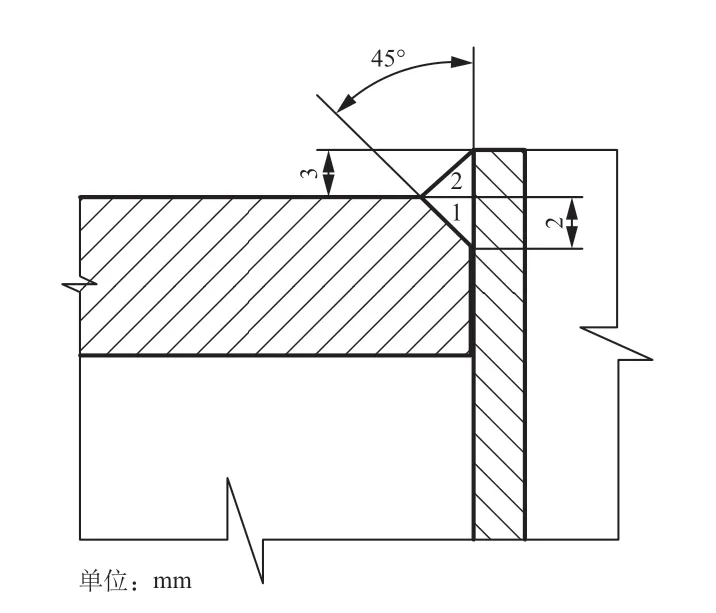

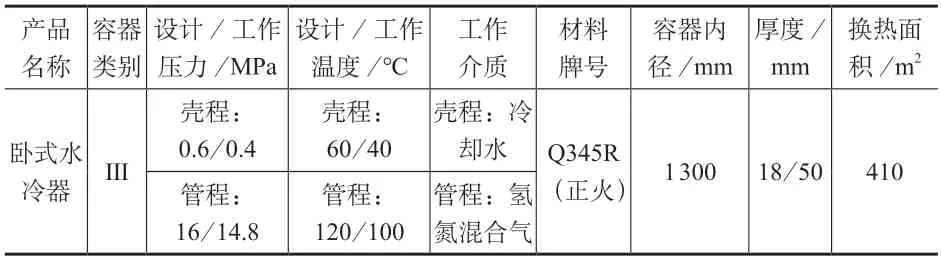

某化工单位使用的卧式水冷器为U形管换热器,基本情况见表1,该设备使用时间一般不超过一年半,管头焊缝即发生泄漏,就需要停车维修,造成较大经济损失。卧式水冷器管板材质为20MnMo(Ⅳ级锻件),规格为φ1 460 mm×309 mm,换热管为20钢管,规格为φ25 mm×3 mm,以往的卧式水冷器制造中,管头焊缝采用氩弧焊焊2层,焊接过程进行了焊前预热、焊后缓冷等工艺措施,管头焊接示意图如图1所示。

图1 管头焊接示意图(原工艺)

表1 卧式水冷器基本参数

1.2 卧式水冷器管头焊缝泄漏原因探讨

1)管板20MnMo具有一定淬硬和延迟裂纹倾向,且管头焊缝熔池小,冷却速度快,加上管板较厚,焊缝冷却收缩时受到的拘束度较大,因此管头焊缝易产生冷裂纹。

2)管头焊缝为管板20MnMo与换热管(20)之间的异种钢焊接,在管板20MnMo一侧熔合线处存在结晶过渡区,该区域化学成分、组织变化较大,性能不稳定,易产生焊接缺陷和应力集中。

3)管程设计压力(16 MPa)高,管程与壳程间压差大,管头焊缝承受了很大的拉脱力和应力冲击。

4)管头焊缝截面积较小,受介质腐蚀和焊接缺陷影响较大,一旦存在腐蚀或焊接缺陷,焊缝有效承载截面积将锐减,导致焊缝强度不足而发生泄漏。

2 管头焊接工艺措施及分析

2.1 管头焊接工艺措施

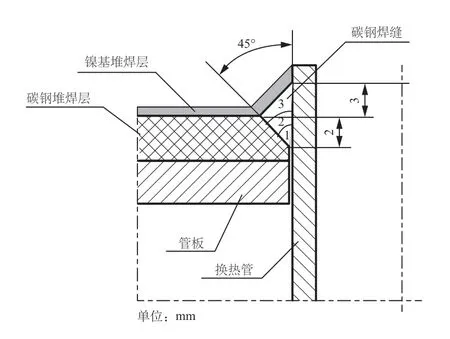

基于以上分析,对管头焊接提出以下工艺措施[1],管头焊接示意图(改进后)如图2所示。

图2 管头焊接示意图(改进后)

1)清理待堆焊层,采用埋弧带极堆焊工艺在管板表面堆焊低碳钢过渡层,堆焊2层,每层高度为4 mm,厚度不少于7 mm,具体焊接工艺见“3.1管板表面堆焊低碳钢过渡层”。

2)堆焊后的管板进行炉内消除应力热处理,加热温度为610±10 ℃,保温时间应≥4.6 h,升温速度和降温速度为70~90 ℃/h[2]。

3)对管板进行机加工,机加工后堆焊层厚度应不低于5 mm。

4)无损检测:堆焊前管板待堆焊面进行100%磁粉检测[3],堆焊层进行100%超声检测[4],机加工后表面进行100%磁粉检测[3]。

5)管板按图纸机加工、钻孔,将换热管穿入管孔内装配点固,换热管伸出管板表面4~5 mm。

6)采用手工钨极氩弧焊焊接管头,施焊3层,第1层采用不填丝自熔焊接,保证根部焊透,第2层、第3层填丝焊接,保证焊脚高度满足要求,具体见“3.2管头焊接工艺”。

7)对管头进行贴胀,胀接压力选择150~170 MPa,胀度选择2%~3%。

8)贴胀完成后,在管头碳钢焊缝及管桥上再堆焊1层镍基金属,具体见“3.3镍基金属堆焊工艺”。

9)对管头进行局部消除应力热处理[5],加热带应水平固定在管板表面,4个测温点均匀布置,外面包覆保温材料,加热温度为610±10 ℃,保温时间为2 h。

10)对镍基金属堆焊层进行100%渗透检测[6],对管头焊缝进行5%射线检测[7]。

2.2 工艺措施分析

1)由于埋弧带极堆焊技术熔敷效率高,熔深浅而均匀(熔深能控制在1 mm以内),稀释率低(只有3%~9%),堆焊层成形良好[8],所以选择埋弧带极堆焊在管板表面堆焊低碳钢过渡层。堆焊时,应合理地选择焊接线能量[8],线能量过大,一是焊接时易形成过热组织,降低焊接接头的力学性能,二是熔深大,熔合比增大,母材对焊缝的稀释作用变大,不利于低碳钢过渡层的堆焊;线能量过小,熔池温度低,冷却速度快,在20MnMo一侧易形成淬硬组织,产生冷裂纹。

2)利用带极堆焊在管板上堆焊低碳钢过渡层,把承受工作应力较大且容易开裂的管头焊缝从异种钢焊接变为同种钢(20)焊接,降低了焊接难度。

3)增加低碳钢过渡层,使在管板(20MnMo)上堆焊低碳钢和在低碳钢上堆焊镍基材料都相对比较容易,堆焊质量也容易保证。

4)在管头焊缝及低碳钢过渡层堆焊1层镍基金属,提高了管头焊缝的承载能力以及管程侧的耐腐蚀性能,消除了贴胀产生的残余应力;对管头进行贴胀,减少了管头焊缝与壳程介质的接触,降低了其在壳程侧的腐蚀,同时贴胀减轻了换热管在工作中的振动,避免了管头焊缝承受交变振动载荷,间接提高了管头焊缝的寿命。

5)镍基金属堆焊时易形成热裂纹[9]。焊接时应注意以下3点:(1)清理管板待堆焊面的氧化皮、油污、灰尘等杂物;(2)严格控制低碳钢堆焊层及镍基焊材的S、P含量;(3)采用较低的焊接线能量施焊,防止熔池过热,产生焊接热裂纹。

6)对镍基堆焊层进行渗透检测,对管头焊缝进行射线检测,减少了焊接缺陷,提高了管头焊缝质量。

3 焊接工艺

3.1 管板表面堆焊低碳钢过渡层

采用带极堆焊技术在管板表面堆焊低碳钢过渡层,焊接工艺见表2。

表2 管板(20MnMo)堆焊低碳钢焊接工艺参数

1)焊带选用HD05,规格为50×0.4 mm,焊剂选用中性焊剂SJ246,应控制焊材中的S、P含量,其中,焊带:S≤0.020%,P≤0.020%;焊剂:S≤0.035%,P≤0.040%;堆焊金属:S≤0.025%,P≤0.025%。

2)按NB/T 47015—2011《压力容器焊接规程》[2]的要求,20MnMo的最低预热温度为80 ℃,后热温度一般为200~350 ℃,保温不少于30 min。考虑到管板较厚(厚度为309 mm),预热温度适当提高到120~150 ℃,层间温度为200~250 ℃,消氢处理温度为300~350 ℃,保温1 h。

3)利用埋弧自动带极堆焊焊接低碳钢过渡层,旋转堆焊2层,2层焊道错开半个焊道,每层高度为4 mm,厚度不少于7 mm,堆焊层表面要求平整,管板的边缘和中心采用焊条电弧焊进行焊补,确保管板表面完全覆盖。

4)按图纸对管板进行机加工,在低碳钢过渡层表面进行化学成分分析,实测值应满足焊带、焊剂熔敷金属化学成分要求。

3.2 管头焊接工艺

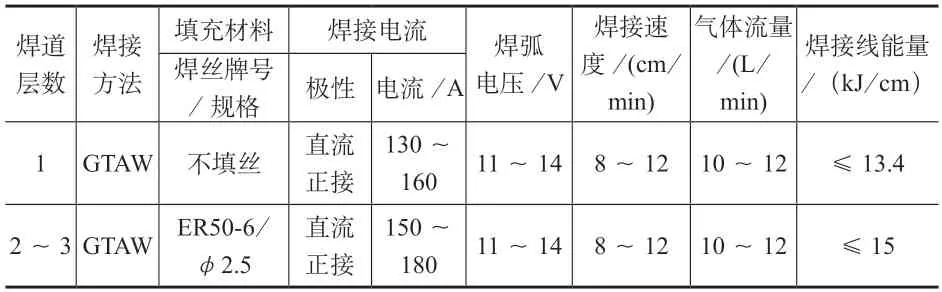

采用手工钨极氩弧焊焊接管头焊缝,焊接工艺见表3,第1层采用自熔方式,不填丝焊接,确保根部焊透,第2层、第3层进行填丝焊接,保证焊脚高度不低于3 mm。

表3 管头手工钨极氩弧焊焊接工艺参数

3.3 镍基金属堆焊工艺

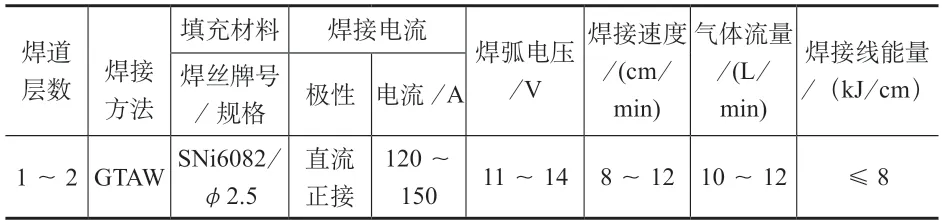

贴胀完成后,在管头碳钢焊缝及管桥上再堆焊1层镍基金属,焊接工艺见表4。

表4 镍基金属堆焊层手工钨极氩弧焊焊接工艺参数

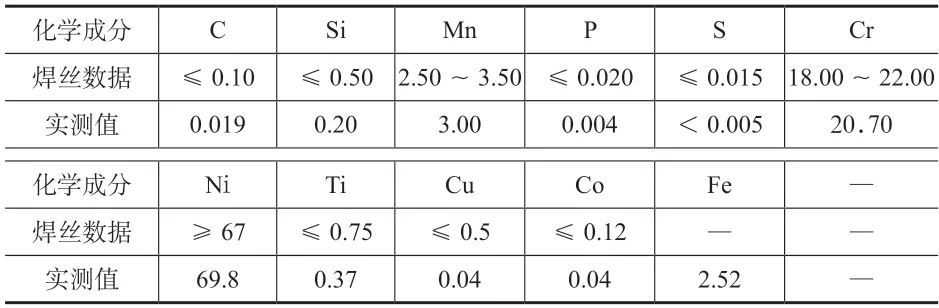

1)焊丝选用SNi6082,规格为φ2.5 mm,控制焊丝中的S、P、Si含量,其中,S≤0.015%,P≤0.020%,Si≤0.50%,Ni≥67%,Cr为18.0%~22.0%,Mo为2.5%~3.5%[10]。

2)利用手工钨极氩弧焊堆焊管头焊缝,并将管头周围的低碳钢堆焊层完全覆盖。为防止热裂纹产生,焊接采用较低线能量,即小电流、短弧焊接,适当提高焊接速度,焊枪直线运作,收弧时要填丝,将收弧点引到管板上,减少收弧点,焊道尽量长,堆焊层厚度不低于2 mm。

3)堆焊层表面进行化学成分分析,实测值应满足焊丝SNi6082化学成分要求。

4 焊接工艺评定

按上述焊接工艺方案,依据NB/T 47014—2011《承压设备焊接工艺评定》[11]进行了3组焊接工艺评定。

4.1 在锻件20MnMo Ⅳ带极堆焊低碳钢层

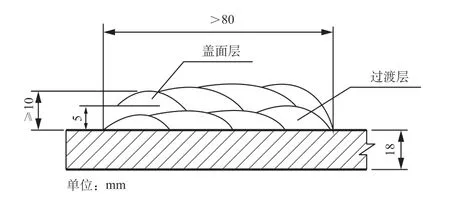

堆焊低碳钢层试件示意图如图3所示。

图3 堆焊低碳钢层试件示意图

1)适用范围:基层厚度≥18 mm,堆焊层厚度≥5 mm。

2)焊接工艺参数见表2。

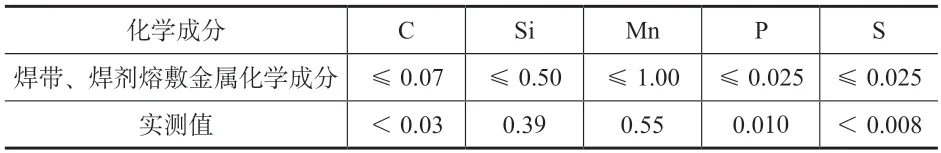

3)评定结果。各项检验试验结果均合格,见表5。其中,堆焊层评定最小厚度为5 mm,该处化学成分分析见表6,满足焊带HD05与焊剂SJ246组配堆焊熔敷金属化学成分的要求。

表5 焊接工艺评定结果

表6 堆焊层化学成分分析%

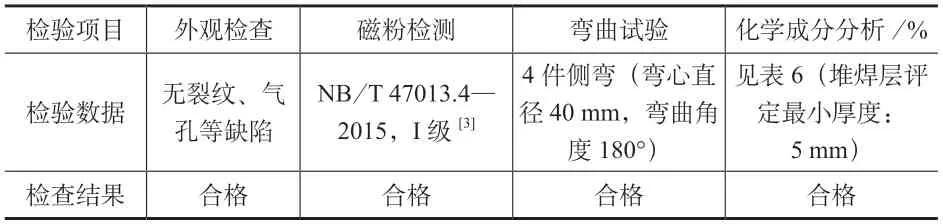

4.2 在低碳钢层上堆焊镍基材料

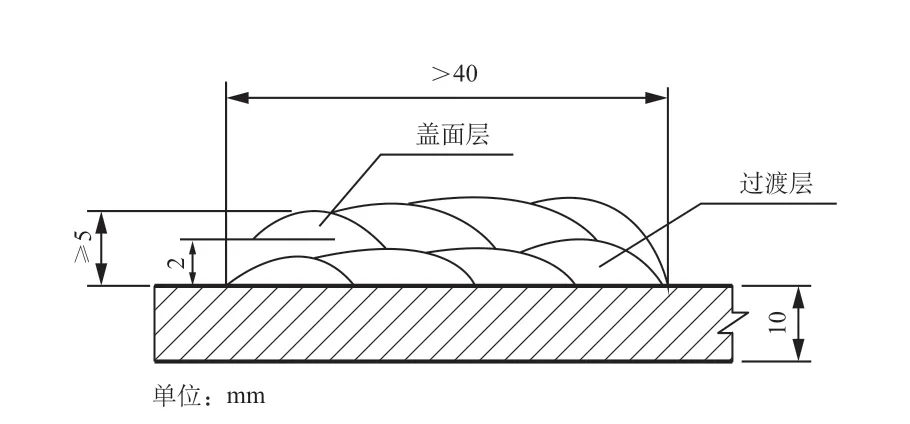

堆焊镍基材料试件示意图如图4所示。

图4 堆焊镍基材料试件示意图

1)适用范围:基层钢厚度≥10 mm,堆焊层厚度≥2 mm。

2)焊接工艺参数见表4。

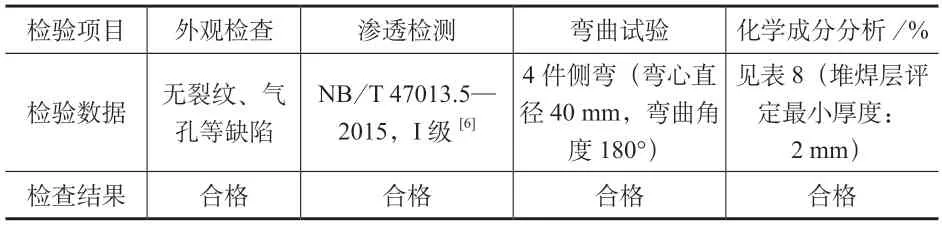

3)评定结果。各项检验试验结果均合格,见表7,其中,堆焊层评定最小厚度为2 mm,该处化学成分分析见表8,化学成分分析能够满足焊丝的化学成分要求。

表7 焊接工艺评定结果

表8 堆焊层化学成分分析%

4.3 管头附加焊接工艺评定

1)按NB/T 47014—2011[11]附录D的要求对管头焊缝进行附加评定,其中管板为20 Ⅱ锻件,厚度为20 mm,换热管φ25 mm×3 mm。

2)管头手工钨极氩弧焊焊接工艺参数见表3。

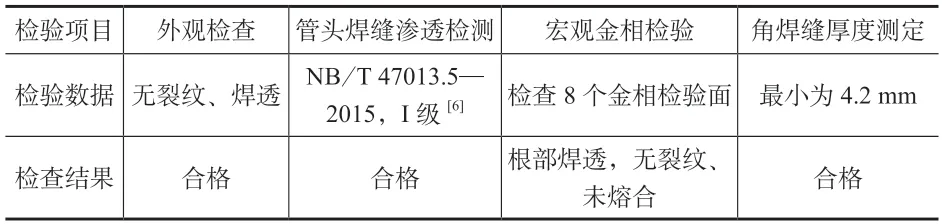

3)评定结果。各项检验试验结果均合格,见表9。

表9 焊接工艺评定结果

综上所述,3项评定所拟定的预焊接工艺经过试验验证,满足NB/T 47014—2011和图纸的要求,可用于实际生产。

5 焊接施工

2018年9月,某制造单位采用上述工艺制造了1台卧式水冷器,经过各项检验与试验,产品质量符合相关标准及设计要求,其中,管头焊缝进行X射线拍片30张,返修片2张,不合格管头经返修、复探、扩探后全部合格。该设备2018年底投用后,至今运转良好。

6 结论

1)卧式水冷器管头焊缝的泄漏原因如下:管板材料和管头焊接结构存在一定冷裂纹倾向;管头焊缝为异种钢焊接,化学成分、金相组织、接头性能存在很大不均匀性;管头焊缝承受了很大的内外压差;介质腐蚀和焊接缺陷的影响。

2)对卧式水冷器管头焊接工艺提出以下改进措施:在管板(20MnMo)上堆焊低碳钢过渡层,将管头的异种钢焊接变为同种钢焊接,以降低焊接难度;在低碳钢管头焊缝及管桥上堆焊1层镍基金属,并对管头进行贴胀,以提高管头焊缝的耐腐蚀性能;对管头焊缝进行射线检测和渗透检测,以减少焊接缺陷,提高焊接质量。

3)按照改进的工艺措施对管板堆焊和管头焊接进行了焊接工艺评定,评定结果合格。

4)某制造单位按照本文所述管头的焊接工艺,制造了1台卧式水冷器,运行良好。