熔盐法直接再生失效三元LiNi0.6 Co0.2 Mn0.2 O2正极材料

蒋光辉,陈 雪,张海林,杨海玲,葛 维,刘 寅,刘桥保,李瑞丰,柯 鼎

(1.贵州轻工职业技术学院先进电池与材料工程研究中心,贵州 贵阳 550025;2.废旧动力电池梯次利用及资源化省级协同创新中心,贵州 贵阳 550025;3.贵州省普通高等学校石墨烯材料工程研究中心,贵州 贵阳 550025)

能源危机和环境污染迫使人类开发清洁无污染的可再生能源。锂离子电池因其高能量密度、低自放电和长循环寿命等众多优势,已广泛应用于便携式电子设备、储能电网和绿色交通能源等领域[1],但随之也引发了新的问题。根据中国国家标准GB/T 31484—2015,当电动汽车1 000次充放电循环后剩余容量低于额定容量的80%时到达报废标准,从国内现有的新能源汽车发展态势来看,动力电池的寿命一般为5~8 a。据统计,2022年我国废弃锂电池数量达76.2万t,预计2026年将达到231.22万t。若这些失效锂电池不能得到有效处理,将会造成严重的资源浪费和环境污染等问题,尤其是三元锂电池正极材料富含镍、钴、锰等贵重金属。因此,研发一种安全性能高、投资成本低且环保的三元正极材料回收利用方法具有重要的意义!

目前,常采用火法工艺和湿法工艺对失效三元正极材料进行回收处理。然而,火法冶金工艺需要将三元正极材料放入高温下进行煅烧[2],大部分金属物质在高温下形成合金(镍钴锰的合金),而锂则进入炉渣中,增加了金属锂的回收难度。湿法工艺主要使用无机酸、有机酸、氨碱等试剂将预处理后的正极材料的有价金属浸出到溶液中,然后通过沉淀法、萃取法等分离出其中的金属盐。但是,在回收过程中易产生大量废水废酸,会造成严重的水土污染[3]。因此,以上两种回收工艺不仅会导致三元正极材料的颗粒结构遭到破坏,还会致使锂不能回收。

因此,以失效三元正极材料(LiNi0.6Co0.2Mn0.2O2,NCM622)为研究对象,采用熔盐法对其进行补锂直接修复再生[4]。本研究以低熔点的锂盐为反应介质(LiOH-Li2CO3),在500℃保温过程中加快锂离子的扩散速率,从而达到补锂的效果,使失效NCM622的内部结构得到恢复。此外,使用熔盐法补锂可有效规避三元正极材料结构被严重损坏的缺点,回收成本低且环保性高。因此,采用熔盐法补锂具有合成温度低、耗时短、合成的粉体化学成分均匀、晶体形貌好和物相纯度高等优点,此方法对于失效三元材料回收再利用的发展具有很好的推动性。

1 试 验

1.1 试验材料与仪器

失效NCM622锂电池、电解液、聚偏氟乙烯(PVDF)、N-甲基吡咯烷酮(NMP)、LiOH,Li2CO3。箱式气氛炉、氩气手套箱、X射线衍射仪、场发射扫描电子显微镜及其附加的X射线衍射能谱仪,蓝电池测试系统,电化学综合测试仪。

1.2 试验过程

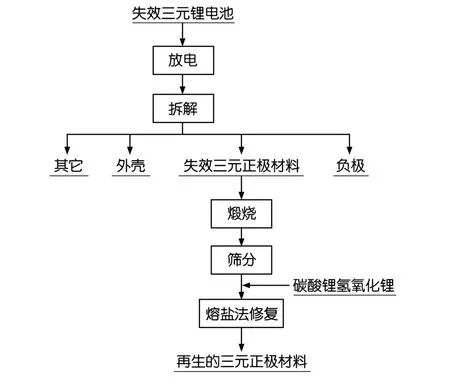

本研究的回收工艺流程图如图1所示,将收集得到的三元锂电池放电、拆解、分离后,得到失效三元正极废料NCM622,在箱式气氛炉中煅烧(600℃/3 h),随后对废料过400目筛除去小铝屑,以得到失效三元正极材料[5]。

图1 失效三元正极材料修复工艺流程图

在试验过程中首先称取8 g失效三元正极材料NCM622置于研钵中与共晶锂盐(Li2CO3与LiOH摩尔比为0.84∶0.16)充分研磨后置于陶瓷坩埚中,在同一温度下选取不同的煅烧时间进行补锂。

1.3 分析方法

本研究中选用XRD对晶体结构进行物相分析;采用FESEM观察材料的形貌和颗粒大小;采用EDS表征元素的种类和分布情况;采用蓝电池测试系统和电化学综合测试仪对修复再生后的三元正极材料装配的锂电池进行电化学性能评估。

2 结果与分析

2.1 失效三元正极材料探讨和分析

回收的失效三元正极材料极片中包括三元正极材料、PVDF和乙炔黑。为了更好的让纯净的三元正极材料从集流体上脱落,首先采用高温煅烧(600℃/3 h)的方法对失效三元正极材料进行煅烧工艺去除PVDF和乙炔黑[6],从而得到纯净的NCM622。

2.2 NCM622的晶体结构分析

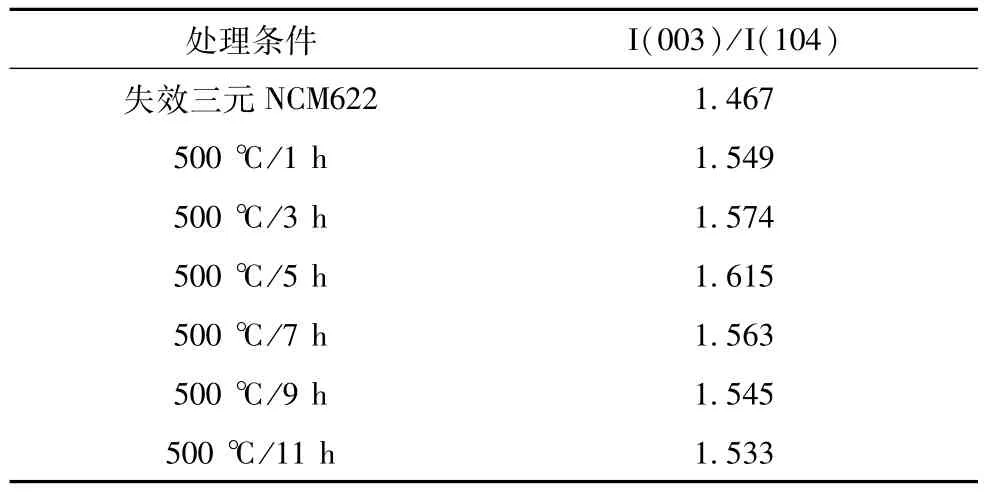

失效三元正极材料NCM622和不同修复条件的XRD图谱如图2所示,从图2可得出结论,所有样品的特征峰和相关文献所报道的图谱一样,不存在杂相。衍射峰是明锐的尖峰,半高宽值小,没有其它分离的峰,说明所选材料为层状结构。不同修复条件的I(003)/I(104)见表1,从表1可知,在修复条件为“500℃/5 h”时,修复再生后的材料强度比I(003)/I(104)>1.6,说明材料的晶体结构很好,晶体结构的好坏与该比值成正相关关系。结合图2和表1可知:“500℃/5 h”为修复再生失效三元正极材料的理想回收条件。该条件下,可有效修复失效NCM622的晶体结构和层状结构。

表1 不同修复条件的I(003)/I(104)

图2 失效三元正极材料NCM622和不同修复条件的XRD图谱

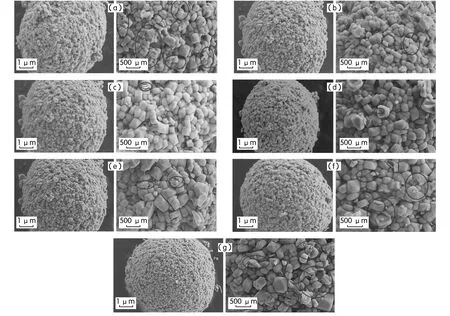

2.3 NCM622的形貌分析

失效和不同修复条件下NCM622的FESEM如图3所示。由图3(a)可知,失效NCM622表面有许多裂痕,颗粒大小分布不均匀,从而说明内部结构已发生变化,致使电池电化学性能降低。由图3(b~g)可知,不同的保温时间可影响NCM622修复后的形貌。此外,颗粒表面的裂痕形貌和大小也会随着保温时间的不同而发生变化。对不同保温时间下的颗粒尺寸大小和形貌进行对比可知:在修复条件为“500℃/5 h”下,NCM622表面裂痕修复效果最好。

图3 失效(a)和不同修复条件(b~g)下NCM622的FESEM图像

2.4 电池的电化学性能分析

通过比较失效NCM622和不同修复条件下得到的NCM622材料所组装的电池电化学性能,来进一步确认最佳的修复再生条件。电池的电压范围测试为2.8~4.3 V,得到的电化学性能数据如下:

修复前后的NCM622的倍率性能如图4所示,通过对比分析可知:修复条件为“500℃/5 h”时,电池放电比容量最佳。在0.1 C时,电池放电比容量可达193 mA·h/g;当倍率提升至5 C时,电池的放电比容量高达155 mA·h/g;随着倍率再次降低至0.1 C,电池的放电比容量可恢复至179 mA·h/g。相反,对于失效NCM622而言,电池在0.1 C的低倍率下,其放电比容量虽然可达180 mA·h/g;但当倍率提升至5 C时,其放电比容量低至124 mA·h/g;随着倍率的再次减小,其放电比容量仅为154 mA·h/g。通过电化学性能对比可知:当修复条件为“500℃/5 h”时,电池倍率性能最佳。通过对比其他修复条件和失效NCM622的倍率性能可知:经过修复后的NCM622倍率性能均高于失效NCM622,表明熔盐法补锂策略可修复再生失效三元正极材料。

图4 不同修复条件的倍率性能曲线

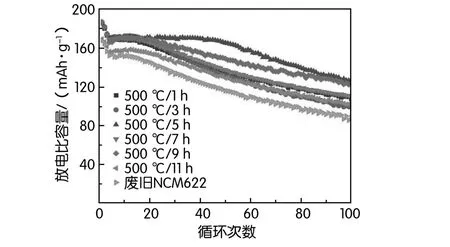

修复前后的NCM622所组装电池的循环性能图如图5所示。对多组数据进行研究得到:经过熔盐法补锂修复后的NCM622所组装的电池循环性能均优于失效的NCM622,且修复条件为“500℃/5 h”时,电池的容量保持率最高。当修复条件为“500℃/5 h”时,电池的初始可逆容量为170.4 mA·h/g,经过100圈循环后,电池的可逆放电容量高达144.8 mA·h/g,此时电池的容量保持率为85%。对于失效NCM622而言,电池的初始放电比容量为152.4 mA·h/g,历经100圈循环后,电池的可逆放电比容量低至88.3 mA·h/g,容量保持率仅为58%。

图5 不同修复条件的循环性能曲线

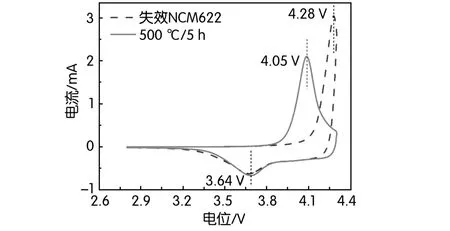

失效和修复条件为“500℃/5 h”的NCM622所组装电池的循环伏安曲线图如图6所示。循环扫描电压范围为2.8~4.3 V,扫描速率为0.1 mV/S,在此测试条件下,失效和修复后的NCM622所组装得到的锂电池均只存在一个氧化峰和还原峰。就失效NCM622而言,其氧化峰和还原峰的峰位置分别为3.67 V、4.28 V;经过修复后,NCM622的氧化峰和还原峰的峰位置分别为偏移至3.68 V、4.05 V。上述结果表明:经过修复后的NCM622组装得到的锂电池,其极化明显降低,锂离子的传输能力得到显著提升,电池的反应动力学有所增强。该结论和前面所得到的结果相符合。此外,修复后的循环伏安曲线并未出现其他杂峰,表明修复过程并未引入杂质,且保持了NCM622材料本身固有的电化学特性。

图6 修复前后NCM622的循环伏安曲线

3 结 论

通过研究表明:熔盐法补锂可有效恢复失效NCM622的形貌和层状结构,且在修复条件为“500℃/5 h”时,三元锂电池的电化学性能恢复最优。

采用熔盐法直接再生失效NCM622的策略具有工艺简单、耗时短、资金投入少等优点,能有效的解决传统工艺回收三元正极材料带来的环境污染和资源浪费等问题,为后续三元锂电池的绿色、高效回收打下坚实基础。