等离子喷涂Ti涂层的微观组织及摩擦磨损性能研究

朱建勇,覃思思,欧阳晟,黄 杰,韩旭航,李晨龙,王跃明

(1.湖南省冶金材料研究院有限公司 粉末冶金与金属陶瓷研究所,湖南 长沙 410129;2.湖南科技大学 材料科学与工程学院,湖南 湘潭 411201)

钛及钛合金具有高熔点、无磁性、低热膨胀系数、高比强度和比刚度、良好的耐腐蚀及耐生物侵蚀等诸多优异特性,已成为航空航天飞行器、海洋舰艇等领域不可或缺的关键材料,被称为“21世纪的钢铁”[1-3]。由于钛的价格较高,而热喷涂制备涂层厚度一般小于0.5 mm,可大幅减少钛的消耗,且对零部件形状要求不高,喷涂工艺相对简单,采用热喷涂的方法在铁基或铝基零部件表面制备钛涂层以达到防腐耐磨目的是一种降低成本的优选方案。目前,国内外学者常采用低压等离子喷涂、冷喷涂、超音速等离子喷涂、可控气氛等离子喷涂、高速火焰喷涂及低压电弧喷涂制备钛涂层[4-12]。然而,上述喷涂方法对喷涂粉末要求较高,且设备昂贵,涂层制备成本高昂,限制了其推广应用。大气等离子喷涂技术对喷涂设备及钛粉均要求不高,钛涂层制备成本相对低廉。为此,本文分别以Ti及TiH2为原料粉末,采用大气等离子喷涂技术制备了Ti涂层,并对比分析了两种不同原料粉末所制备Ti涂层的显微形貌、物相组成、显微硬度及摩擦磨损性能。

1 试验材料及方法

试验用Ti粉及TiH2粉纯度分别为99.0%及99.6%,平均粒度均约74μm。本文选用304不锈钢为基体材料,其尺寸(长×宽×高)为150 mm×30 mm×8 mm。为防止喷涂过程中粉末堵塞送粉软管,需先将其置于干燥箱中100℃下干燥1 h。采用DH-1080等离子喷涂设备(最大功率80 kW)开展大气环境等离子喷涂试验,工艺参数详见表1。

表1 大气等离子喷涂工艺参数

线切割20 mm×20 mm的Ti涂层摩擦试验样品,在HRS-2M型高速往复摩擦试验机上进行耐磨损试验,对偶磨球为直径5 mm的轴承钢球,载荷为10 N,速率为180 r/min,时间为30 min;采用分析天平称量涂层摩擦试验前后重量;采用Buehler 5410维氏硬度计测定涂层样品显微硬度,加载25 g,加载时间15 s,测6个点后取平均值;采用日本理学D/ruax2550PC型X射线衍射仪分析样品物相组成,选用Cu靶Kα射线,电压40 kV,电流300 mA,扫描速度2θ/min,步长0.02°;采用Quanta 200FEG场发射环境扫描电子显微镜观察粉末、大气等离子喷涂样品显微结构及摩擦表面形貌,并深入分析涂层的摩擦磨损机制。

2 试验结果与讨论

2.1 喷涂粉末的微观结构和物相分析

大气等离子喷涂用粉末SEM形貌像如图1所示。由图1可见,Ti粉及TiH2粉末颗粒均为不规则多角形颗粒,尺寸及形态各异。经检测,Ti粉粒度主要分布于30~100μm,TiH2粉粒度主要分布于10~120μm,Ti及TiH2粉末松装密度分别为1.69 g/cm3及1.21 g/cm3。粉末颗粒的不规则形状将影响其流动性,从而影响等离子喷涂Ti涂层质量。

图1 大气等离子喷涂用粉末SEM形貌像

等离子喷涂用Ti粉及TiH2粉的XRD图谱如图2所示,由图2可见,等离子喷涂用Ti粉XRD图谱中仅可见Ti的衍射峰,TiH2粉XRD图谱中仅可见TiH2衍射峰,均未见其他杂质的衍射峰,表明喷涂粉末的纯度较高,不会污染Ti涂层。

图2 等离子喷涂用Ti粉及TiH2粉的XRD图谱

2.2 等离子喷涂Ti粉及TiH2粉涂层的微观结构和物相分析

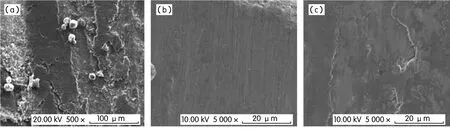

大气等离子喷涂Ti粉及TiH2粉涂层横截面SEM照片如图3所示。由Ti粉经等离子喷涂制备Ti涂层截面形貌图3(a)可见,Ti涂层厚度约为150~200μm。由涂层与基体界面局部放大的截面图3(b)可见,等离子喷涂Ti涂层为热喷涂层典型的层片结构,涂层与基体界面呈机械咬合,层片结合部位可观察到孔隙及微观缝隙。TiH2粉末经等离子喷涂所制备Ti涂层厚度也比较均匀,约100~150μm,如图3(c)所示。由局部放大的截面形貌图3(d)可见,Ti涂层为典型的层片结构,涂层与基体界面结合紧密,涂层内部层片结合部位存在一些微细孔隙。分析表明,等离子喷涂过程中,高速熔融粒子撞击到已凝固的沉积层表面时,对粗糙表面的不完全填充及粒子之间的不完全结合,不可避免地在粒子层间结合部位产生孔隙和微观缝隙。

图3 大气等离子喷涂Ti粉及TiH2粉涂层横截面SEM照片

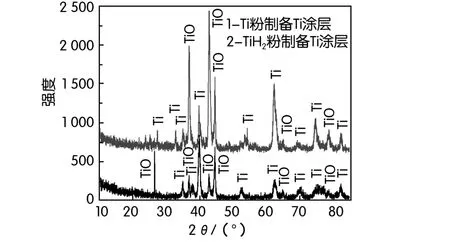

Ti与TiH2粉经大气等离子喷涂所制备Ti涂层的XRD衍射图谱如图4所示,由图4可见,Ti粉经等离子喷涂所制备的Ti涂层XRD图谱中主衍射峰为TiO,Ti的衍射峰相对较弱。而TiH2粉所制备的Ti涂层XRD图谱中主衍射峰为Ti,TiO衍射峰相对较弱。分析表明,大气等离子喷涂过程中Ti粉与空气中的氧气发生反应,因而XRD图谱中可观察到较强的TiO主衍射峰。而TiH2粉末在等离子焰流的高温条件下分解为Ti与H2,H2气包覆在Ti粉末及Ti涂层表面,从而有效避免了涂层氧化,涂层中TiO含量相对较少。

图4 Ti与TiH 2粉经大气等离子喷涂所制备Ti涂层的XRD衍射图谱

显微硬度是评价等离子喷涂Ti涂层的重要指标表之一。Ti的氧化物硬度较高,在涂层中以硬质相形式存在,弥散强化作用显著。随着氧化物含量的增加,Ti涂层硬度增加,因而涂层硬度的大小可反映出其Ti的氧化程度。经测试,304不锈钢基材硬度分布均匀,约135.7 HV0.025。TiH2粉所制备Ti涂层显微硬度约350.2 HV0.025,而Ti粉所制备Ti涂层显微硬度高达692.1 HV0.025。分析表明,TiH2粉所制备的Ti涂层中TiO含量低,Ti涂层硬度偏低。而Ti粉所制备的Ti涂层中TiO含量高,导致涂层硬度高、脆性大[13],Gkomoza[14]、季珩及查柏林也报道了类似的试验现象[15-16],进一步验证了本文试验结果。

2.3 等离子喷涂Ti涂层的摩擦磨损性能

摩擦表面SEM照片如图5所示,由图5(a)可见,304不锈钢基体摩擦表面存在大量的犁沟和划痕以及剥落坑,其中犁沟深而宽、划痕深,摩擦膜表面剥落面积大,呈现出较为明显的塑性流动和粘着特征,这说明其磨损机理为磨粒磨损和粘着磨损。由图5(b)中可见,TiH2粉所制备Ti涂层磨损表面存在大小不一的涂层剥落坑,剥落坑周边隐约可见一些平行于滑动方向的犁沟,磨痕明显,可知该涂层磨损机制属于粘着磨损,同时存在磨粒磨损。Ti粉所制备Ti涂层的磨痕表面(图5c)存在一些微细的划痕和较多的微小磨粒,说明该涂层磨损机制以磨粒磨损为主。图5(c)中观察不到大的磨痕,涂层摩擦表面光滑,表现优异的耐磨性能。分析表明,304不锈钢基体硬度较低且缺乏硬质相支撑,摩擦过程中很容易被轴承钢对磨球表面微凸体切入,形成犁沟,且摩擦膜中存在大量的Fe,易于形成“粘着”效应,这也与其摩擦系数-摩擦时间关系曲线的变化趋势相符合。TiH2粉所制备涂层硬度相对于304不锈钢基体硬度有一定的提高,但硬度仍偏低,在一定程度上无法有效抵抗轴承钢球对其的犁削作用,但相对于304不锈钢基体而言已有所提高。而Ti粉所制备涂层中TiO硬度较高,在涂层中以硬质相形式存在,而高显微硬度的硬质相能有效地阻碍磨球对涂层的切削作用,有利于提高涂层的抗磨损性能。

图5 摩擦表面SEM照片

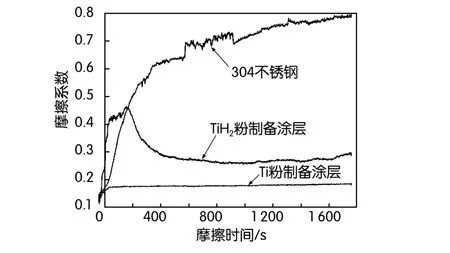

304不锈钢基材与Ti涂层摩擦系数曲线如图6所示,由图6可见,304不锈钢基材摩擦系数一直处于上升趋势,开始急剧上升,然后缓慢上升,在此过程中摩擦系数波动较大,稳定性较差,其平均值为0.648。TiH2粉制备Ti涂层的摩擦系数呈现出先升高,而后缓慢下降,最后基本维持稳定的变化趋势,其平均摩擦系数为0.294,相对基体而言有较大幅度下降,且其稳定性优于基体。相对而言,Ti粉所制备的Ti涂层的摩擦系数随时间变化幅度要平稳的多,其平均值仅为0.173,这表明Ti粉制备的Ti涂层的减磨性能要明显优于TiH2粉制备的涂层。分析表明,TiH2粉制备的Ti涂层相对基材而言其硬度有所提高,有效地减小了接触应变,而且涂层中所含的Ti有助于连续稳定摩擦膜的形成,因此在摩擦开始阶段,磨合过程明显更为柔和。而当摩擦膜形成后,由于Ti元素的氧化,使得摩擦膜含有一定量的低熔点TiO,从而有效抑制了摩擦过程中的“粘着”效应,因此在摩擦过程后期,摩擦系数基本趋于稳定。而Ti粉制备涂层硬度明显高于TiH2粉制备的涂层,更能有效的抑制“粘着”效应,所以其摩擦系数在平均值上下波动极小,磨损非常稳定。此外,相对于TiH2粉所制备涂层而言,Ti粉制备涂层TiO含量更高,能更加快速有效的形成摩擦膜,因而该涂层摩擦系数曲线在初始阶段就很平稳,波动小。

图6 304不锈钢基材与Ti涂层摩擦系数曲线

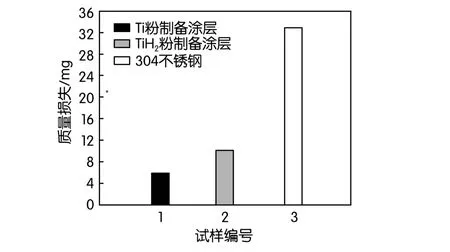

载荷为10 N、转速180 r/min、时间1 800 s条件下304不锈钢基材与Ti涂层磨损量直方图如图7所示,由图7可见,Ti粉制备的Ti涂层的磨损量仅为5.8 mg,TiH2粉制备的Ti涂层磨损量为9.9 mg。而304不锈钢基体磨损量高达32.8 mg,显著高于两种Ti涂层,说明Ti涂层的耐磨性能优于304不锈钢基材。

图7 304不锈钢基材与Ti涂层磨损量直方图

3 结 论

1.Ti及TiH2原料粉末均为多角形颗粒,两种粉末经大气等离子喷涂制备的Ti涂层呈明显层片结构,厚度比较均匀,约100~200μm。Ti粉所制备Ti涂层XRD图谱中可观察到以TiO为主的衍射峰,Ti的衍射峰值相对较弱。而TiH2粉所制备的Ti涂层XRD图谱中的主衍射峰为Ti,TiO的衍射峰值较弱。

2.Ti粉所制备的Ti涂层摩擦系数及磨损量仅为0.179及5.8 mg,TiH2粉末所制备的Ti涂层摩擦系数及磨损量分别为0.294及9.9 mg,而304不锈钢基体则分别高达0.648及32.8 mg,说明Ti涂层的耐磨性能明显优于304不锈钢。