锌冶炼中铜资源回收利用试验研究

隆万江,马高峰,牛勤学,郭 宁,牛文敏,王康柱

(陕西锌业有限公司,陕西 商洛 726007)

近年来,众多研究者致力于研究提高锌湿法冶炼中有价金属的回收率。常规湿法炼锌中的铜主要损失于锌挥发窑窑渣中[1],因含铜酸上清液体在焙砂中浸pH值5.2~5.4,有部分铜水解沉淀进入中浸渣,而中浸渣在酸浸时,酸浸pH值2.5~3.5,很难将渣中铜浸出,从而使部分铜随着酸浸渣进入回转窑,从窑渣中流失,另外铜的焙烧矿中不同物相组成的性质不同,致使铜只能部分被浸出进入溶液[2],导致铜的回收率低,为提高常规湿法炼锌过程中铜的回收率,本文尝试从银精矿浮选压滤后液及浸出工序焙砂酸上清中置换回收铜,提高铜的回收率。

1 试验原理

对锌、锰、铁三种还原剂置换铜的效果进行对比,利用锌、锰、铁的标准电极电位相对Cu2+更负的性质,将其从溶液中置换除去,主要反应有:

2 置换对比试验

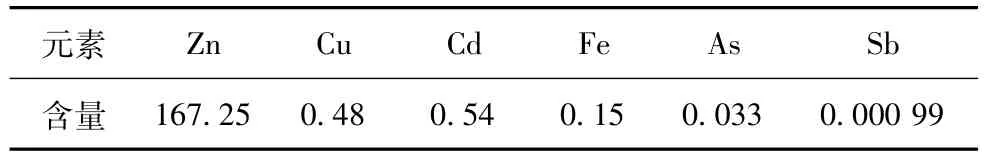

对锌、锰、铁三种还原剂置换铜的效果进行对比,根据置换效果及经济成本,择优选取置换剂。取某锌冶炼企业制液车间焙砂酸上清与银精矿压滤液,按1∶4比例混合,混合后溶液化验含Cu0.48 g/L,含Cd0.54 g/L,pH在3.5~4.0。具体数据见表1。

表1 置换前液(车间焙砂酸上清与银精矿压滤混合液) g/L

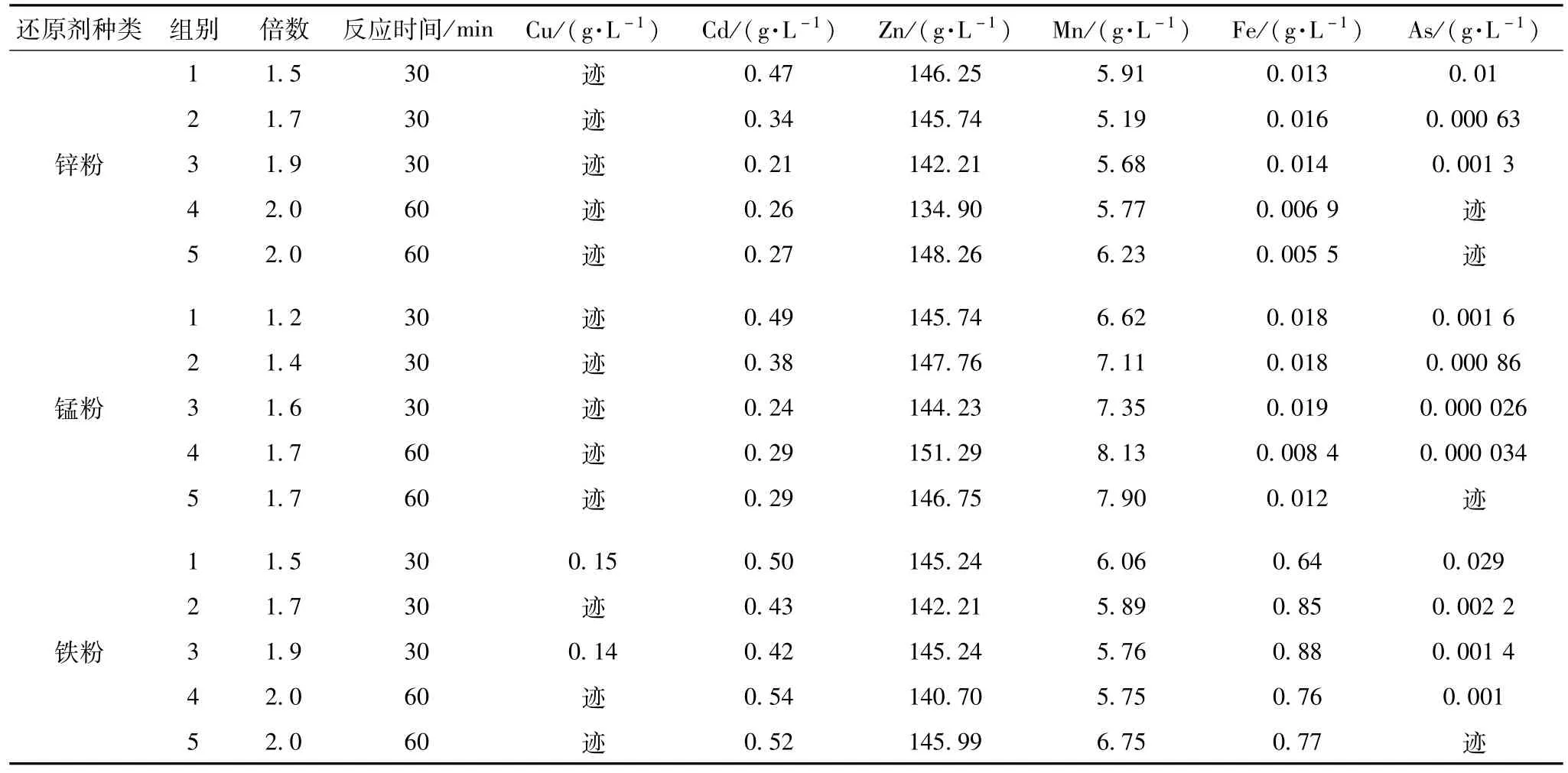

2.1 高倍数分组置换

锌粉及铁粉分别按Cu、Cd实际量的1.5~2.0倍添加,锰粉按Cu、Cd实际量的1.2~1.7倍添加,温度控制50~60℃,反应30~60 min取样分析,渣累计分类化验,置换后液见表2,置换后渣见表3。

表2 置换后液

表3 置换后渣 %

通过表2及表3的数据分析看,在Cu、Cd实际量的2.0倍添加还原剂时,锌、锰、铁三种还原剂置换铜的效果都较好,溶液中铜彻底被置换。降低三种还原剂倍数时(锌粉1.5倍、锰粉1.2倍、铁粉1.5倍),铁粉置换效果明显弱于锌、锰置换效果,铁粉在1.5倍添加时置换后液含铜0.5 g/L,置换效果差,但锌在1.5倍及锰1.2倍时,置换铜率依然较高,所以选择锌、锰两种还原剂继续低倍率置换铜试验。

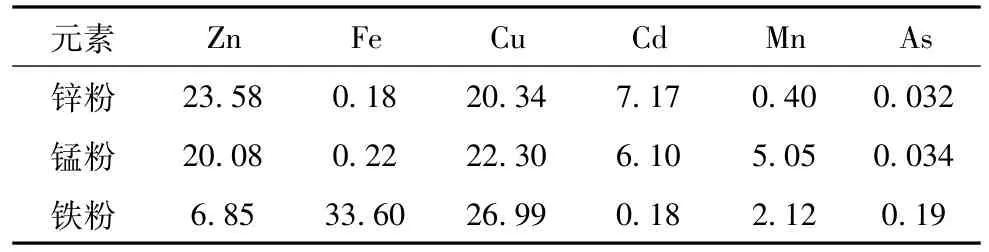

2.2 低倍数分组置换

锌粉及锰粉分别按Cu、Cd实际量的1.1~1.3及1.0~1.1倍加入,温度控制50~60℃,反应30 min取样,试验数据见表4。

表4 置换后液 g/L

通过表4数据看,降低锌、锰两种还原剂添加量,锌粉在1.1倍量时置换后液含铜0.11 g/L,但在1.3倍添加时几乎可以将铜完全置换出来,锰粉在1.0倍量时后液含Cu0.008 9 g/L,从工艺层面看,在最低倍量添加时锰粉除铜效果优于锌粉除铜效果。

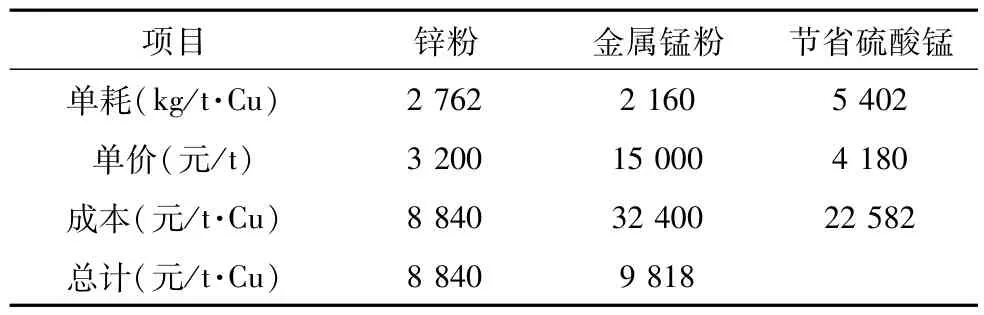

2.3 成本分析

1.锌粉在1.3倍添加时,锌粉消耗量:(0.48+0.54)×2.5×1.3=3.315(g),置换铜量:(0.48-0)×2.5=1.2(g),单耗3.315/1.2×3 200=8 840(元/t·Cu)。

2.锰粉在1.0倍添加时,锰粉消耗量:(0.48+0.54)×2.5×1=2.55 g,置换铜量:(0.48-0.008 9)×2.5=1.18(g),单 耗2.55/1.18×15 000=32 400(元/t·Cu)。

因为系统本身还需添加硫酸锰,置换过程加入锰粉金属量减去渣带走的金属锰量,剩余锰假设全部转化为硫酸锰,转化率为90%,则节约成本:

(2.55/1.18)×0.9/0.36×4 180=22 582(元/t·Cu),锰粉实际单耗为:32 400-22 582=9 818(元/t·Cu)。

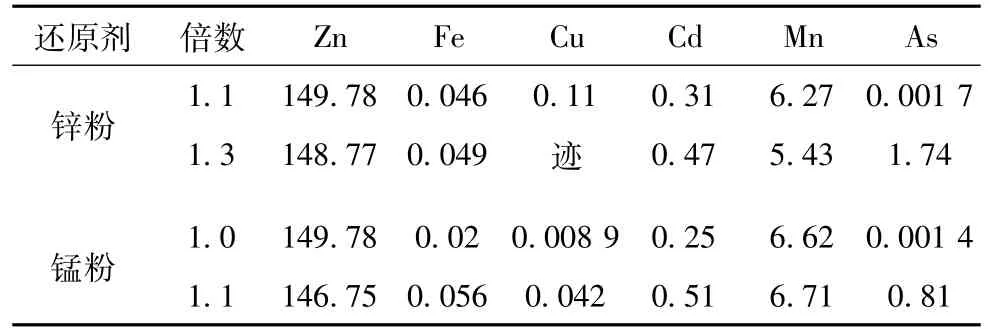

成本分析对照表见表5。

表5 成本分析对照表

从表5看,三种还原剂置换除铜中,锰粉效果最好,锌粉次之,铁粉最差,从成本分析来看,若所加锰粉90%转化为硫酸锰被系统利用,则锰粉单耗较锌粉高978元/t·Cu,综合分析采取锌粉置换银精矿浮选压滤后液及浸出工序焙沙酸上清回收铜最为合理。为模仿生产,验证焙砂酸上清的铜置换后其在后续的氧化、中浸及酸浸工序过程中铜的变化及回收率情况,以锌粉置换为例置换酸上清中铜后模仿生产实际进行后续的氧化、中浸及酸浸循环试验。

3 循环试验过程及讨论

为使试验过程更贴近生产实际,以某锌冶炼企业湿法浸出工序生产现状为例,按照酸上清与银精矿浮选压滤后液的生产实际比例1∶4,每次取20%酸上清做锌粉置换铜后与剩余液体混合,再与未做置换组进行铜回收率对比。试验分A、B两组,起初备液阶段A、B组试验条件相同,之后对A组进行锌粉置换铜,置换条件:温度60~70℃,反应时间0.5~1 h,酸度pH=3.5~4.0,锌粉加入量:酸上清Cu、Cd总含量的1.5~2.0倍,与B组不做置换进行对比,验证铜回收率情况。

3.1 备液阶段

氧化:取某锌冶炼企业制液车间酸上浸(Cu0.59 g/L,Cd0.3 g/L),A、B两杯各3 L+废液1 L,温度40~80℃,加锰粉10 g氧化。

中浸:A、B各补废液0.5 L,加焙沙610 g,反应90~120 min,终点pH5.0~5.4,加3#剂澄清。

酸浸:中浸底流各2.5 L+废液1 L,升温70~80℃,搅拌180 min,终点pH2.5~3.5。酸浸液Cu化验数据A组为0.57 g/L、B组为0.62 g/L。

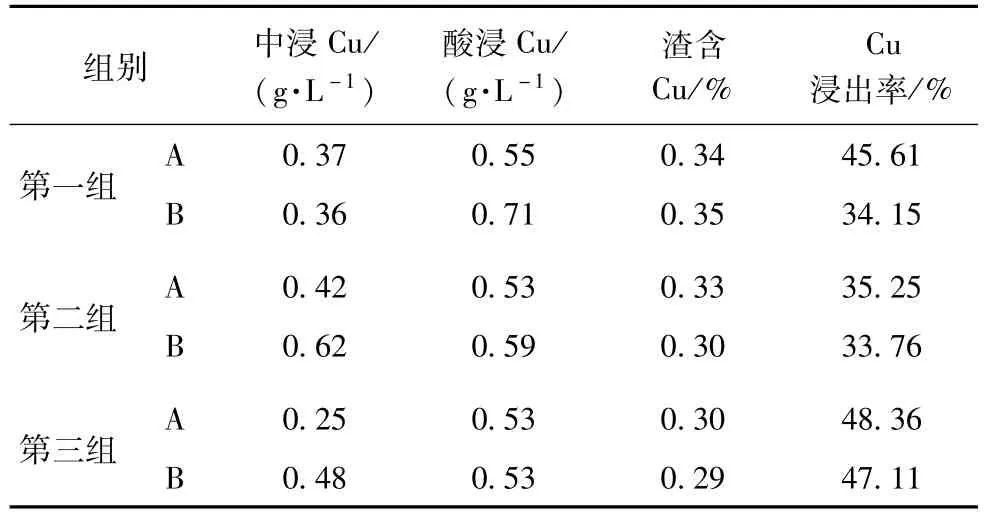

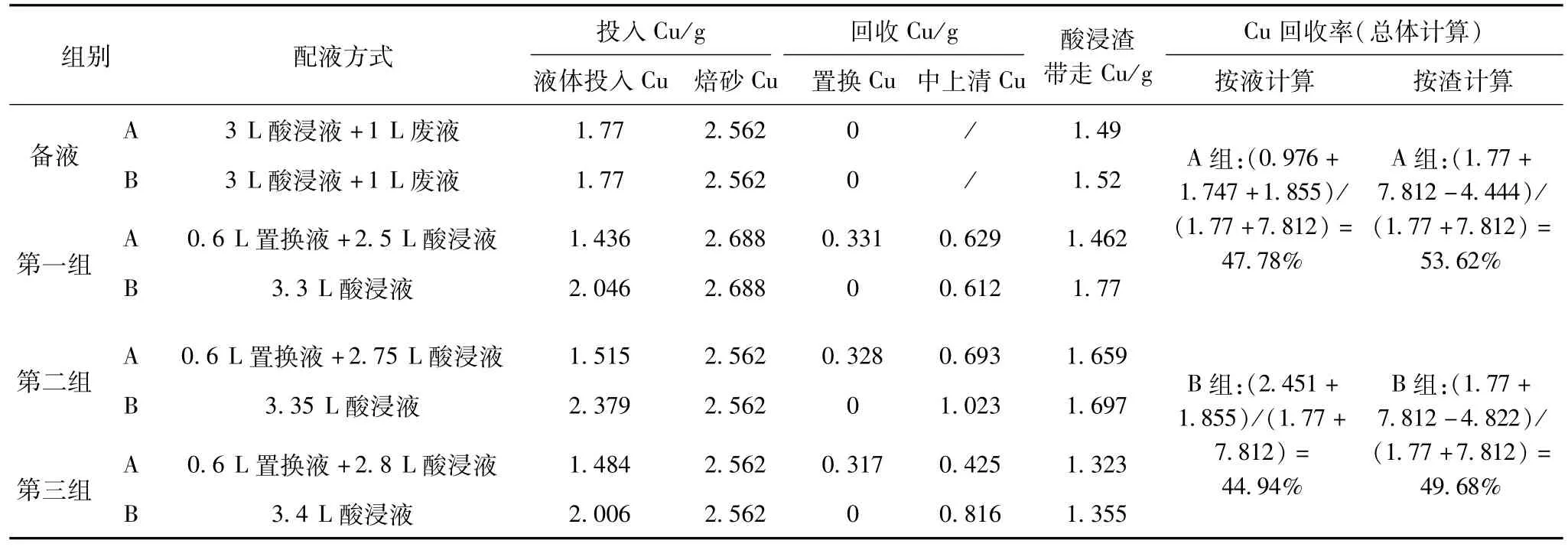

3.2 三组连续循环

以备液阶段酸浸液(A组含Cu0.57 g/L,B组含Cu0.62 g/L)为初始液体,取A组酸浸液20%做Cu置换后与剩余液体混合做氧化-中浸-酸浸,B组不做置换,其余条件相同,以此对比做三组循环试验,试验数据见表6,数据分析见表7。

表6 循环试验数据

表7 循环试验数据分析

表7中Cu回收率按液计算:A组:(3组置换Cu+3组中上清Cu+最后一组酸浸液Cu)/(第一组酸浸液投入Cu+3组焙砂Cu);B组:(3组中上清Cu+最后一组酸浸液Cu)/(第一组酸浸液投入Cu+3组焙砂Cu)。Cu回收率按渣计算:

A、B组方式相同:(第一组酸浸液投入Cu+3组焙砂Cu-3组渣含Cu)/(第一组酸浸液投入Cu+3组焙砂Cu)

3.3 数据分析

从本次循环试验数据看,A组平均渣含Cu(金属量)1.481 g,B组平均渣含Cu(金属量)1.607 g,A组Cu平均浸出率43.07%,B组Cu平均浸出率38.34%,说明酸上清置换铜后返回做中浸、酸浸相比不做Cu置换,其余条件不变(反应时间、温度、pH值等因素)的情况下,酸浸渣含Cu更低,Cu的浸出率更高,Cu的总回收率按液计算提高2.82%,按渣计算提高3.94%。

4 结 论

1.从成本及经济效益角度考虑,焙砂酸上清采取锌粉置换铜最为划算,锌粉在Cu、Cd含量1.3倍量添加,温度控制50~60℃,pH4.0,反应时间30 min时,置换后液几乎不含Cu,且在高倍数置换时有除As效果,在1.7倍添加时,置换后液As可降至0.000 63 g/L。

2.酸上清做Cu置换后与不做置换组相比,酸浸渣含Cu(金属量)平均低0.126 g,Cu的浸出率平均高4.73%。因酸浸pH在2.5~3.5,若浸出率提高,很可能为中浸过程水解的铜被浸出,即酸上清做Cu置换后可降低Cu中浸水解的损失。

3.酸上清做Cu置换后与不做置换组相比,Cu总的回收率按液计算提高2.82%,按渣计算提高3.94%;在此处提高回收率后可减少铜在中浸的水解量,为后续的净化工序除铜减轻负担,降低净化工序的锌粉单耗。

综上所述,在锌冶炼常规湿法浸出工艺中,有价金属铜除了在净化工序以铜镉渣的方式得到回收外,为减少铜在焙砂中浸水解沉淀及净化损失,还可在酸浸工序通过置换的的方式进一步提高回收率,为锌冶炼企业提高铜回收率探索了新的工艺路线。