倾动炉优化燃烧系统的实践

吴学荣,王利敏,康有才

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

江西铜业股份有限公司贵溪冶炼厂倾动炉由德国MAERZ炉窑公司开发设计,是主要用于处理废杂铜的较为先进炉型,设计年产阳极铜10万t,其生产过程是将块状或打包的废杂铜用DDS加料机从两个炉门加入炉内,经熔化、氧化造渣、还原、浇铸四个阶段冶炼出化学成分符合要求的阳极铜。在每个炉次的生产作业中都需消耗大量的能源,来熔化入炉的物料进而完成整个冶炼过程。在国家“双碳”目标引领下,近年来倾动炉燃烧系统由原来的富氧燃烧升级成了稀氧燃烧技术,并根据炉型特点进行了优化,使吨铜能耗有了明显下降,但还存在炉内局部温度过高、热负荷需均匀化等问题。

1 改进前存在的问题

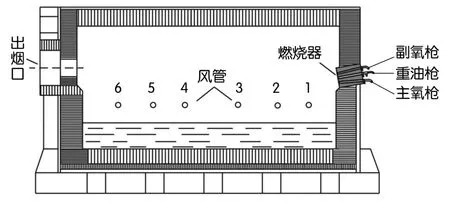

倾动炉是截面近似于椭圆的柱状体,炉体由钢结构作为框架,内部砌镁铬质耐火砖构成。砌体分为炉顶、炉墙和炉底,炉顶耐火砖吊挂在钢结构的羊角梁上。在炉体精炼侧装有6个风管,由一套阀组控制,用于在氧化阶段向熔体鼓入压缩空气,提供熔体中绝大多数杂质的氧化反应所需氧。其燃烧系统的两套燃烧器组安装于炉窑端头面的中部偏上位置,如图1所示。

图1 倾动炉燃烧器示意图

倾动炉燃烧器具体来说由一支重油枪和一支主氧枪、一支副氧枪构成,用专用刚玉材质烧嘴砖固定在炉体右端墙上,相互间呈“1”字型排布,重油枪处于整个燃烧器的烧嘴砖中心位置,两只氧枪分别置于油枪的正上方和正下方,其上方的副氧枪采用直管式结构,占总氧量约20%的氧量经其喷射出与重油进行剧烈的燃烧反应,形成根部火焰,在距离右端墙约40 cm处产生一个局部高温区,最高温度可达2 750℃[1],使得该区域炉顶温度过高,导致耐火砖性能下降。同时右端墙被高温炉渣侵蚀严重,产生较深的渣线,最终导致右墙侵蚀出长3~4 m、深约300~500 mm的条状侵蚀带和炉顶2~3处尺寸约225 mm×120 mm耐火砖掉落区。

1.1 炉窑局部损坏耐火层的修补

为保证炉窑结构的安全,在炉窑后期必须定期对右端墙耐火砖损耗严重的渣线区域和炉顶耐火砖脱落的区域进行修补。右端墙渣线区域,采用半干法喷补技术,在高温状态下进行喷补,使右端墙渣线区域砖砌体表面增加可达到100 mm左右的新耐火层[2],保护该处炉体耐火砖。炉顶耐火砖脱落的区域,需先用安装支架来稳固修补料,待烧结后与周围炉顶耐火砖结成一体,填补上因炉顶砖掉落而产生的空洞,保护相邻的耐火砖[3-6]。这些使得生产中的非作业时间增加,维护成本上升。

1.2 炉内温度的差异

另一方面倾动炉的纵向长度有11 960 mm,因此炉体加料侧设有二个加料门,但直管式的氧枪和“1”字型排,使得炉内高温区较短,未能达到2#门加料区域,并且精炼侧6个风管由一套阀组控制只可向炉内喷入压缩空气,即在炉体尾端的4#、5#、6#风管无法在加料熔化期提供富氧,增加燃烧反应强度。在生产中可看到加料时1#门化料快于2#门;待氧化结束时进行测温,1#门测得的熔体温度1 155℃也高于2#门测得的温度1 135℃,即炉内温度场是燃烧器端温度高并向尾部快速降低,从而使单炉作业时间增长、吨铜重油单耗增加。

2 优化改进实施方案

2.1 燃烧器排布结构优化

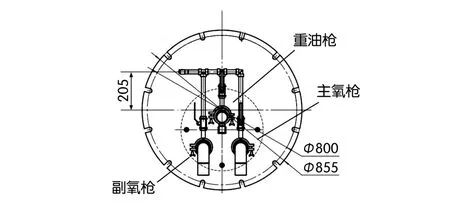

针对燃烧器副氧枪在重油枪的正上方,会导致稀氧燃烧产生的高温区靠近炉顶,引起相应区域炉顶耐火砖损耗过快甚至出现局部耐火砖掉落的现象,实施了燃烧器排布结构优化改进,把副氧枪移到重油枪以下,具体改进方案是:(1)重油枪、主氧枪、副氧枪相互位置呈三角型;(2)重油枪位于三角型的顶端,主氧枪、副氧枪分别位于其右下侧和左下侧并呈对称分布,如图2所示。

图2 燃烧器“三角”型排布结构

优化后重油枪处于烧嘴砖中心,主氧枪向右移并间距增加75 mm,副氧枪与主氧枪对称分布,使燃烧时的卷吸动能增加同时炉内高温区下移,增加向炉内铜原料的热交换效率,降低炉顶温度。

2.2 氧枪结构优化

燃烧器氧枪原采用直管式结构,氧气喷出动能较低,火焰短,改进的目标是增加氧枪出口的氧气喷射速度,具体改进方案是:(1)增加氧枪直管部分的直径;(2)在出口端安装拉瓦尔喷嘴。改进后使火焰的长度得到了增长并且因多股氧气间的相互影响,出现高温区域面积增大的现象。

2.3 炉窑尾端风管富氧

在生产中,氧枪喷入炉内的氧气与重油产生燃烧反应,可产生大量的H2O、CO、CO2等气体,同余下的氧气混合后,使得尾端的氧气浓度低,燃烧强度低,需增加氧量和浓度,提高燃烧产生的温度。经论证后决定增加后半部分4#、5#、6#三个风管的独立控制系统并引入氧气,提高其喷入炉内气体的富氧率,具体实施方案是:(1)4#、5#、6#三个风管从原管网中独立出来,由新增的自动调节系统控制;(2)引入氧气管,在加料熔化期提高富氧率到约50%,增加炉窑尾端的燃烧温度,加速物料熔化。

3 改进后效果分析

3.1 局部耐火层修补次数下降

燃烧器改进后炉内温度场的高温区下移,同时因氧气流具有的动能增大,使高温区趋向扁平,炉窑的炉顶、右端墙局部区域耐火砖高温情况得到转变。

由表1可知,2021年炉窑局部耐火层修补次数较2020年的12次下降75%,按每次喷补作业需消耗MINTEQ喷补料0.5~1t计,可节约维修成本约9万元。

表1 2020~2021年炉窑局部耐火层修补次数对比表 次

3.2 改进前后重油单耗对比

燃烧器的改进和加料熔化期4#、5#、6#三个风管喷入富氧率约为50%的压缩风,实现了炉内高温区下移、高温区域面积增大和炉窑尾端的燃烧温度提升等有利改变,有效加快了炉内铜原料的熔化速度,使得单炉周期和吨铜重油单耗都有了明显下降,见表2和表3。

表2 2020~2021年相应炉期的单炉周期对比表 h

由表2可知,单炉平均周期由原来的24.11 h降低到2021年的23.32 h,平均每炉减少0.79 h,对应全年可增产约4 500 t阳极铜。

由表3可知,重油吨铜单耗由2020年的42.40 kg/t下降至2021年的40.80 kg/t,即吨铜重油单耗平均值下降约3.8%,节能降耗效果显著。

4 结 论

技术人员通过对倾动炉实施燃烧系统优化改进,实施在加料熔化期4#、5#、6#风管提高富氧率及优化工艺参数等措施,使炉内温度场分布更趋于合理,提高了热能交换效率,缩短了单炉周期时间,减少了炉窑易损部位的修补次数,延长了炉砖的使用寿命,节约了生产成本,增加了阳极铜产量,还保证了生产稳定和炉窑的安全性。