降低4N碲产品钠含量研究

刘 宏,艾跃宗

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

江西铜业股份有限公司贵溪冶炼厂新材料车间精碲生产线投产于1992年,主要包括碱浸、净化、电解、浇铸等多道工序,主要原料是本厂铜冶炼工艺残渣经一车间金、银提取后产生的粗碲粉。目前作为全国最大的稀散金属生产基地,可年产精碲60 t。在资源越来越紧缺、市场竞争越来越激烈的形势下,稀散金属作为一种重要的战略物资,企业对提升冶炼水平、提高产品合格率越来越重视。

1 工艺流程

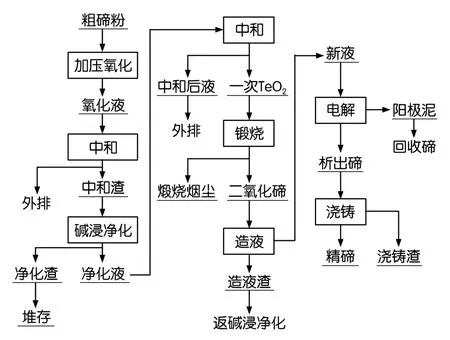

2020年贵溪冶炼厂新材料车间精碲生产线生产4N碲共计62 t,其中因质量不合格进行返工处理的次品4N碲共计0.5 t[1],而这些不合格4N碲产品中,化学成分钠含量超标占全年次品4N碲的89.8%。精碲生产工艺流程如图1所示。

图1 精碲生产工艺流程

2 试验探索

为降低4N精碲产品钠含量[2],开展试验探索,通过调节电解液游离碱度、调节析出碲煮洗时长、选择不同除杂剂、调节浇铸温度,跟踪各因素对4N碲产品含钠的影响[3]。

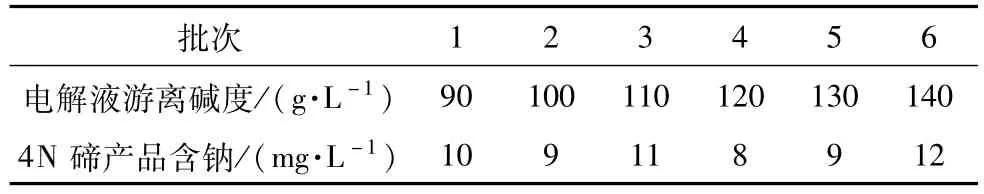

2.1 电解液游离碱度对4N碲产品含钠的影响

在控制析出碲煮洗时长为80 h、浇铸温度500℃、硼砂作为造渣剂的条件下,跟踪不同电解液游离碱度的析出碲浇铸情况,探究不同电解液游离碱度对4N精碲产品钠含量的影响,结果见表1。

表1 电解液游离碱度化验结果统计表

由表1可知,在选用除杂剂硼砂,控制煮洗时长为80 h、浇铸温度500℃,4N碲产品含钠与电解液游离碱度不存在线性变化,考虑到试剂消耗和电解液成分,电解液游离碱度控制100 g/L为宜。

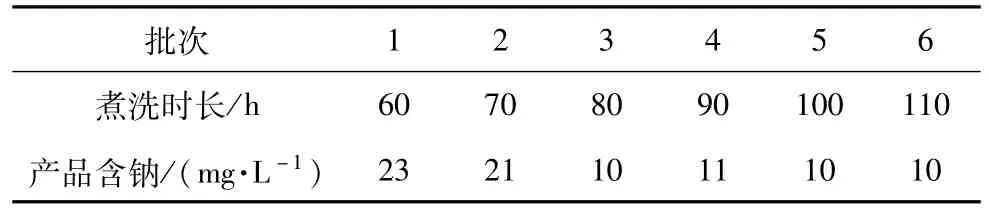

2.2 析出碲煮洗时长对4N碲产品含钠的影响

在控制电解液游离碱度为100 g/L、析出碲浇铸温度500℃、硼砂作为造渣剂的条件下,考察析出碲煮洗时长对4N碲产品含钠的影响,结果见表2。

表2 不同煮洗时长与产品含钠情况统计表

在电解过程中,析出碲表面和内部会夹带电解液,如煮洗时间不足,将导致析出碲中钠盐含量清洗不彻底。随着析出碲煮洗时长的加大,产品含钠量在降低,当煮洗时长大约80 h后,产品含钠量降低不明显,为降低蒸汽消耗,选择煮洗时长为80 h。

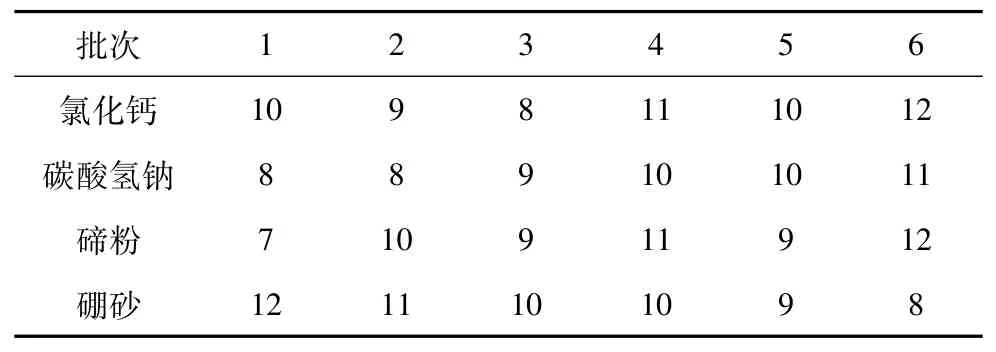

2.3 不同除杂剂对4N碲产品含钠的影响

在控制电解液游离碱度为100 g/L、析出碲煮洗时长为80 h、浇铸温度500℃、除杂剂添加量2 g/炉的条件下,考察氯化钙、碳酸氢钠、碲粉、硼砂等不同除杂剂对4N碲产品含钠的影响,试验结果见表3。

表3 不同除杂剂与产品含钠情况统计表 mg/L

除杂剂主要作用是改善渣型,提高渣熔点,便于分离。由表3可知,在采用游离碱度为100 g/L的电解液来进行电积、析出碲煮洗时长为80 h、浇铸温度500℃的条件下,通过分别采用氯化钙、碳酸氢钠、碲粉、硼砂进行除杂,不同除杂剂除钠效果区别不大。

2.4 浇铸温度对4N碲产品含钠的影响

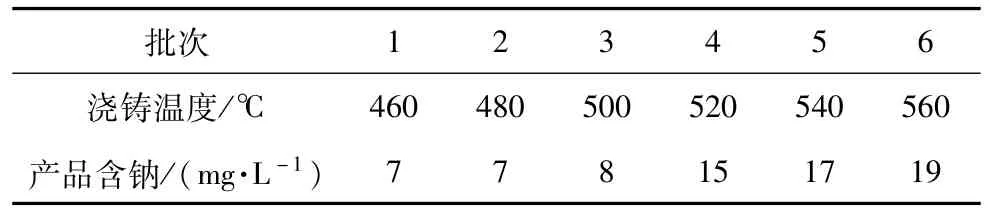

在控制电解液游离碱度为100 g/L、析出碲煮洗时长为80 h、选用除杂剂硼砂的条件下,通过调节浇铸温度,探究不同浇铸温度与产品含钠情况的变化,试验结果见表4。

表4 浇铸温度与产品含钠情况统计表

由表4可知,在采用游离碱度为100 g/L的电解液来进行电积、析出碲煮洗时长为80 h、采用除杂剂硼砂的条件下通过对浇铸温度与产品含钠情况进行跟踪统计,可以看到随着浇铸温度的上升,产品含钠也在上升,考虑到浇铸过程析出碲流动性,浇铸时温度控制在500℃左右为宜。

3 对策实施

3.1 降低浇铸熔化时温度

析出碲熔化温度较高时,由于碲酸钠、亚碲酸钠等钠盐熔化,渣呈沥青状不易捞出,析出碲中夹带钠盐含量升高。为降低析出碲中钠盐含量,析出碲浇铸时温度宜控制在500℃以下,以减少析出碲中钠盐融化量,改善渣型,提高捞渣效果。在铸锭前,增加静置降温操作,析出碲熔化后控制碲液温度在500℃以下,静置5~10 min,再进行搅拌除渣,使其中融化的少量钠盐进一步析出,浇铸时浇铸渣渣型得到明显改善。

3.2 设计测温装置

精准控制浇铸温度,改造前浇铸炉设计简单,浇铸温度无法准确控制。经设计测温装置、固定测温距离和测温点,增加热电偶测温,可实现精碲浇筑更加精细化控制,浇铸时每炉析出碲熔液温度都能控制在500℃以下,确保了产品质量的稳定性[4]。

4 结 语

1.降低析出碲熔化时温度,将析出碲熔化时,使浇铸炉内温度由550℃下降至500℃以下,减少析出碲中钠盐熔化量,进一步改善渣型[5],提高捞渣效果,降低产品钠含量。

2.设计测温装置,实现了浇铸时每炉析出碲熔液温度都能控制在500℃以下,确保了产品质量的稳定性。

3.控制电解液游离碱度为100 g/L[6]、析出碲煮洗时长为80 h、析出碲浇铸温度500℃、采用硼砂作为造渣剂为最佳工艺技术条件。

通过采取上述措施,4N碲产品杂质钠含量稳定受控,平均值由23 mg/L下降至12 mg/L以下。