钙盐添加剂焙烧对石煤提钒的影响研究

赵伟博,成宝海

(长春师范大学工程学院,吉林 长春 130032)

钒是一种有着银灰色金属光泽的金属,有着良好的延展性和硬度,而且不会被磁化。纯钒具有优秀的可塑性和可铸造性,能够用于形成多种金属合金[1]。石煤是一种含碳少、发热值低、低品位的劣质无烟煤[2],其外表像石头,用肉眼很难把石煤和其他石灰岩区分开来,是一种具有可燃性的有机矿物[3]。我国石煤资源储量巨大,如浙江、江西等省份均有分布,其中储量最大的是湖南省[4]。含有钒的该类无烟煤,可提取五氧化二钒[5]。

石煤和石灰石混合后经过高温焙烧,形成钙化物,再浸出,这就是钙化焙烧工艺。具体包括:混合焙烧、碳酸盐溶液浸出、交换柱吸附、洗脱、沉钒热解脱氨制取精钒。高温下,钒形成不溶的钒酸钙盐,碳酸盐溶液中,钒酸钙盐转化为不溶的碳酸钙,而钒变成溶性的钒酸盐,从固相变为液相。该工艺的优点是:生产的钙盐价格便宜,且排放的废气可以循环使用。但是,钒的利用率还不够高,这是不足之处[6]。故如何在最佳的焙烧条件下,合理地运用钙质添加剂从而提高钒浸出率,是本文研究的重点内容。

1 试验原理

以湖南某地含钒石煤矿样作为研究对象。

在焙烧的过程中,铁钒渣中的低价钒还原为V2O5,进而和CaO进行了化学反应,从而得到可用硫酸水解的钒酸钙,这样就能够将钒酸钙在渣内浸出,以进行对钒的再利用;另外,铁钒渣里的铁等金属元素也有部分还原,也进入了浸出液。经过除杂、富集、中和、沉钒和煅烧的过程后,就能够在含有钒酸盐的溶剂中获得V2O5。主要的化学反应包括:

本试验将含钒石煤破碎后研磨成一定粒度的细粉,把0.15 mm的石煤矿样100 g和复合添加剂按一定比例混合均匀,放入耐火瓷舟里,然后送入预热到设定温度的马弗炉进行高温焙烧。焙烧时要稍微打开马弗炉门。焙烧到设定时间后,取出物料,让它在室温下自然冷却,然后对焙烧产品进行称重、制样和化验。这些焙烧样品是水浸试验的原料[7]。

1.1 水浸试验

首先用水对80 g焙烧产品进行浸出,可以浸出大部分溶于水的钒酸盐,但是仍有一些不溶于水的钒酸盐,如焙烧时形成的钒酸钙等,这些钒酸盐需要用酸进行浸出。因此,本试验采用水浸和酸浸相结合的方式进行联合浸出。用酸浸出50 g水浸渣,得到酸浸渣。水浸渣和酸浸渣都要经过真空抽滤、烘箱烘干、制样和化验,然后根据化验数据计算钒的浸出率。

1.2 硫酸酸浸

把50 g水浸渣用液固比3∶1(mL/g)的酸溶液浸出,温度控制在90℃,搅拌速度为400 r/min,浸出时间为2.5 h。把矿浆固液分离,得到浸出液和浸出渣。用硫酸亚铁铵氧化还原法测定浸出液中钒的含量,并计算钒的浸出率。

将焙砂自然冷却至室温后取出,然后放入到烧杯中,把预先配制完成的硫酸加入其中,并放置在恒温磁力搅拌器上使其加热搅拌浸出,浸出过程中要不断补充配好的硫酸以保持固液比不变。浸出一定时间后,关闭恒温磁力搅拌器,冷却至室温,然后用抽滤装置分离浸出液和滤渣,滤渣洗涤后进行烘干。

对滤渣和浸出液分别取样,测定钒的浓度,计算钒的浸出率,公式如式(1)。

式中:α为钒的浸出率,%;RO为含钒石煤中钒的品位,g/kg;MO为含钒石煤的质量,g;C为浸出液中钒的浓度,g/L;V为浸出液体积,mL。

本试验采用了紫外可见光光度法来测定浸出液中钒的含量,具体试验过程见表1。

表1 光度法试验步骤

测定浸出液中钒的总含量和形态分布,可以重复上述步骤,但在第一步之前,先用亚硫酸钠将五价钒还原为四价钒,然后用高锰酸钾将一部分四价钒氧化为五价钒,再按照上述步骤进行萃取和测定。

再根据比尔定律,吸光度与钒的浓度成正比,求出浸出液中钒的含量。

2 试验方法

2.1 添加剂的选择

试验条件为焙烧温度为800℃,焙烧时间2 h,液固比3∶1(mL/g)的条件下用体积分数为20%硫酸搅拌浸出,搅拌强度400 r/min、浸出时间2 h,浸出温度90℃的条件,采用控制单一变量法改变单一试验条件,其余试验参数不变。重点考察的是复合添加剂的组成成分及加入量对钒转化率的影响。

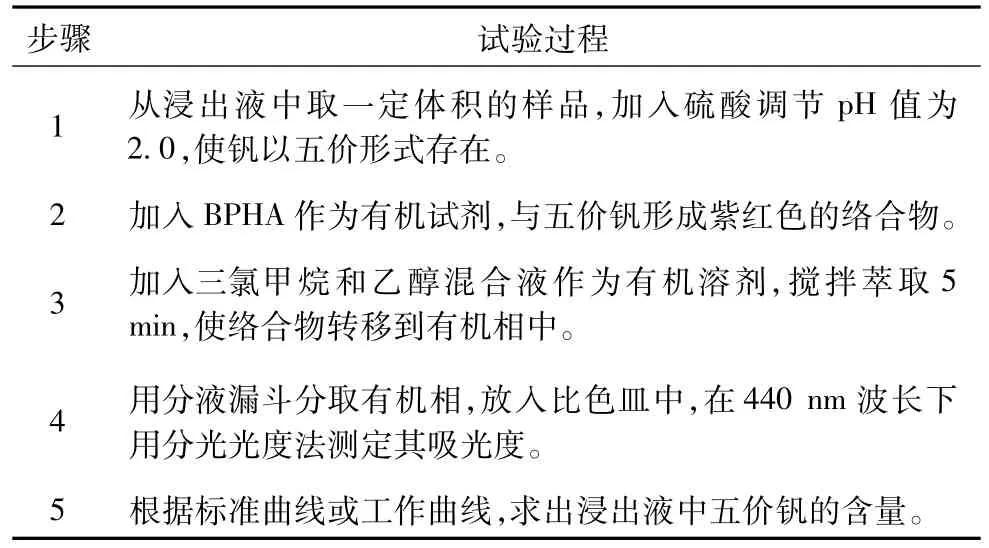

其他试验条件不变,通过改变钙化剂种类和加入量,钙化剂种类分别为以下三种:Ca(OH)2、CaO、CaCl2,考察不同种类添加剂在不同用量条件下对钒浸出率的影响,试验结果如图1所示。

图1 钙化剂类别及用量对钒浸出率的影响

添加钙质添加剂能够提高五氧化二钒的转换率,但单一钙质添加剂无法使钒浸出率到达最佳效果,因此考虑使用钙质复合添加剂。其中,CaO作为添加剂对石煤焙烧后钒浸出率的提升效果最明显。当三种添加剂的添加量为8%时,钒浸出率达到最高值,分别为81.9%、78.7%、77.9%。钒浸出率随着CaCl2添加剂的加入先上升后下降,其效果优于Ca(OH)2。如果钙质添加剂添加量过多,则会导致浸出过程中酸的消耗量增加,从而使浸出液的酸度降低,导致钒的浸出率下降。因此,选择CaO与CaCl2作为复合添加剂使用,以便达到预期的增强效果。

2.2 氯化钙配比试验

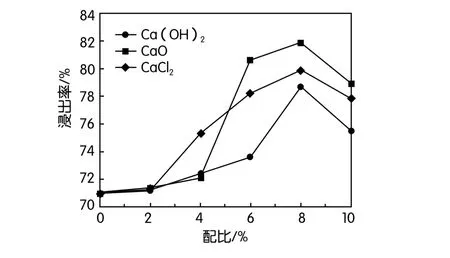

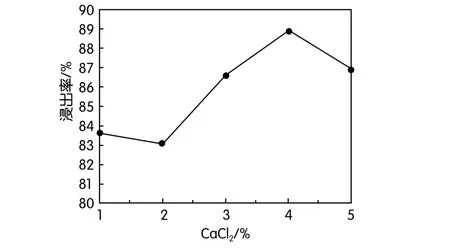

因CaO添加量为8%时,钒浸出率达到最高值。故CaO添加量为8%,其他试验条件不变,考察不同CaCl2添加量时的钒浸出率,结果如图2所示。

图2 混合情况下CaCl2用量对钒浸出率的影响

由图2可知,随着CaCl2的不断增加,钒浸出率先下降后升高。当CaCl2用量继续增加,钒浸出率出现小幅下降。反应体系中钙离子浓度过低,无法与钒形成钙钒酸盐,从而降低钒的浸出率。随着CaCl2的加入量增加,矿物活化作用很强,高温下Cl-很容易取代O2-进入晶格中,会使钒浸出率升高。高温下产生非含钒化合物,而非含钒物质的溶解,使浸出过程的酸耗量增加,从而升高酸浸液的pH,影响钒的浸出效果。因此,CaCl2配比可以确定为4%。

2.3 氧化钙配比试验

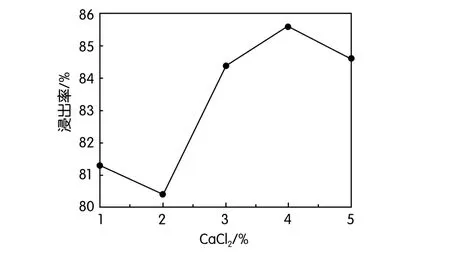

其他试验条件不变,在复合添加剂CaCl2添加量设置为4%的情况下,只改变CaO配比,考察不同CaO添加量时的钒浸出率,结果如图3所示。

图3 混合情况下CaO用量对钒浸出率的影响

从图3可以看出,随着CaO配比的增加,钒的浸出率先升后降,当CaO配比为6%时,钒的浸出率达到最大值。CaO在焙烧过程中能够与石煤中的不同形态的钒氧化物发生反应,生成钒酸钙类物质,这些物质在水中不溶,在酸中溶解,从而有利于钒的浸出。但是,当CaO配比过高时,会产生大量的硅酸三钙,该类物质不仅会阻碍钒的浸出,而且难以溶解。

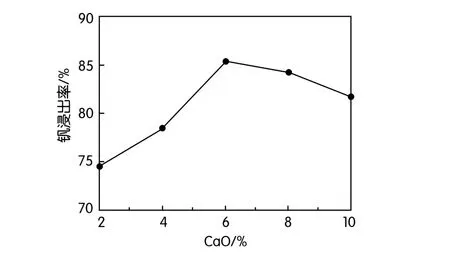

其他试验条件不变,在复合添加剂CaO添加量设置为6%的情况下,改变CaCl2配比,验证CaO添加量6%是否为最佳添加量,结果如图4所示。

图4 CaO 6%情况下CaCl2用量对钒浸出率的影响

在CaCl2添加量4%的情况下钒浸出率达到最大值。因此,4%为CaCl2的最佳配比。钙质添加剂CaO和CaCl2的最佳添加配比分别为6%和4%。

2.4 焙烧条件试验

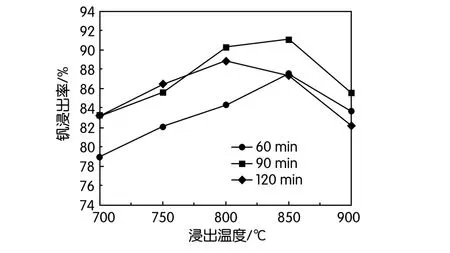

其他试验条件不变,在添加6%CaO和4%CaCl2的复合添加剂的条件下只改变焙烧时间,进行焙烧时间的试验。焙烧时间设置分别为60、90、120 min。结果如图5所示。由图5可知,焙烧温度的升高,石煤中钒的浸出率随着升高,在850℃的温度下浸出率达到最大值87.6%。在焙烧时间为90 min,焙烧温度850℃下,钒的浸出率达到最大,为91.1%。而对比可以看出,在850℃到900℃下,浸出率明显下降。分析得出900℃的焙烧熟料表面呈熔融状,会在其中包裹一定量钒酸钙等化合物,使得浸出液无法到达矿物颗粒的内部,从而降低钒的浸出率。当焙烧温度大于850℃后,从而导致钒的浸出率急剧下降。故最佳焙烧温度和焙烧时间为850℃,90 min。

图5 焙烧温度、焙烧时间-钒浸出率关系图

3 结 论

本文研究了钙质复合添加剂焙烧对石煤提钒浸出的影响,为得到较高的钒浸出率,设计本次试验,得出以下结论:

1.采用钙化焙烧工艺,经过水浸酸浸联合浸出从而提高浸出率的基础上,通过研究钙质添加剂种类配比、焙烧温度和焙烧时间的影响,结果显示:在采用钙质添加剂为CaO和CaCl2,添加配比分别为6%和4%,在焙烧温度850℃的条件下焙烧90 min,得到的熟料在液固比3∶1(mL/g)体积分数为20%硫酸、搅拌强度400 r/min、浸出时间2.5 h的条件下,钒的浸出效果达到最佳,为91.1%;

2.焙烧可以促进CaO与石煤中的不同形态的钒氧化物发生反应,生成钒酸钙类物质,从而有利于钒的浸出。高温下Cl-促进了石煤结构的破坏,故CaCl2焙烧会使钒浸出率升高。CaO和CaCl2复合添加剂钙化焙烧的应用,可以大大提高钒的浸出效率。