大直径深孔侧向崩落分段空场嗣后充填法在疆锋铁矿的实际应用

杨国永

(景洪市龙鑫矿业有限责任公司,云南 景洪 666100)

景洪市龙鑫矿业有限责任公司疆锋铁矿200万t/a采矿工程Ⅱ号矿段460 m采区采矿工程开采主要对象为疆锋铁矿22~28#勘探线460~520 m标高之间的矿体,分布于北东-南西走向的F4和F10断裂间,沿215°~220°方向呈“一”字形展开;矿体产于大勐龙群下段第三层(Ptdm1-3)变质岩系中部、下部的透辉石矽卡岩中,产状与地层产状基本一致,呈似层状、透镜状,倾向129°~140°,局部反倾,倾角82°~89°,平均倾角84°,走向长约300 m,厚度3~43 m[1-4]。地质资源储量70万t,品位TFe23.72%,因此需要一种经济、高效的采矿方法来进行开采。

1 采矿方法优选

460~520 m之间矿体的矿石价值较低,为了节约成本,保证高效、安全地进行回采作业,同时适应周边围岩的稳定性,增大矿柱、减小采场尺寸,保证出矿的安全和上中段的回采,可适用于疆锋铁矿的采矿方法有大直径深孔侧向崩落分段空场嗣后充填法、机械化点柱式上向水平分层充填法、进路式上向水平分层充填法三种充填工艺进行作业。

通过对比分析发现,进路式上向水平分层充填法有效降低了贫化损失,改善了分层沿脉干线开口多,靠近破碎带施工和维护困难的问题,但是投资大,成本高。机械化点柱式上向水平分层充填法在开采关系中对采区的衔接有利。利于铺设假底,能较好地回收中部的矿柱子,且基建工程量小,但同样存在矿石损失率大、投资大、成本高的问题。大直径深孔侧向崩落分段空场嗣后充填法在投资和成本方面较其余两种方法有着比较大的优势,但是贫化损失大、基建工程大,且有着炮孔排灰及堵孔问题。最终,通过采矿工艺分析,最终选择大直径深孔侧向崩落分段空场嗣后充填法工艺进行采矿作业[5]。

2 大直径深孔侧向崩落分段空场嗣后充填法工艺

2.1 采准、切割工程布置

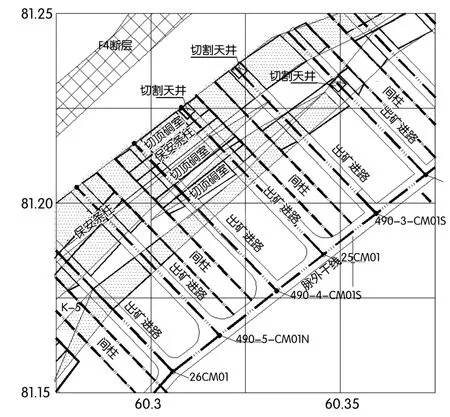

由于矿体下盘存在一条与矿体平行的F4断层,为确保坑道施工安全,减少工程投入,结合矿体倾角较大等因素,沿脉干线布置在矿体上盘,沿矿体走向布置脉外沿脉干线,沿脉干线距离矿体边界约20 m,中段高60 m,共分为两个分段,每分段高30 m,矿块长21~35 m不等,矿块宽为矿体水平厚度。矿块与矿块间留设6 m间柱,每个矿块布置两条垂直走向布置的出矿进路,进路间距16~18 m不等,每个矿块其中一条进路端部布置切割井,切割井高26.2 m,沿矿体走向设置凿岩平巷,如图1所示。

图1 460 m分段采准工程布置图

490 m分段布置脉外沿脉干线,垂直矿体走向布置下出矿联道,沿矿体走向布置切顶硐室,为确保安全,减小暴露面积,切顶硐室沿走向方向布置保安条柱,条柱宽3 m。Ⅱ-490 m分段因矿体厚度不同,每矿块设计有1~2个切顶硐室,切顶硐室平均长宽高约为:28 m×9 m×3.8 m共计12个,如图2所示。

图2 490 m分段采准工程布置图

每一分段分上下两部分凿岩,下部460 m分段采用H1354凿岩台车凿岩,扇形布孔,凿岩控制高度12 m。上部在490 m分段设置切顶硐室采用T-150潜孔钻机向下凿近似平行的中孔。460 m中段出矿在460 m分段,采用铲运机出矿,采矿完成后在490 m分段采用全尾砂充填,面层采用灰配比1∶4的尾砂胶结充填。胶结充填要求14 d能达到2~3 MPa,能保证490~520 m标高矿体回采时,保证安全要求。

2.2 切割井分段爆破的应用

2.2.1 切割井炮孔布置设计

此采矿方法切割井高度26.2 m,高度相对较高,按照国家相关规定超过20 m禁止采用普通法施工天溜井。疆锋铁矿根据现有的中深孔施工设备,同时借鉴其他矿山相关经验,切割天井施工采用分段爆破成井法施工。炮孔采用T-150潜孔钻机施工,切割井为3 m×3 m矩形井,9个炮孔螺旋布置,第一次爆破5 m,最后一次7~8 m,如图3所示。

图3 切割天井一次爆破成井炮孔布置图

2.2.2 切割井装药、爆破

1.采用分段分次爆破,第一次爆破4 m,根据第一次爆破结果调整后续爆破高度及爆破参数。

2.装药前先采用钢丝绑扎编织袋利用装药管穿至炮孔下口,拉紧钢丝,利用编织袋堵塞炮孔下口,再充填300 mm左右的细沙作为炮泥,然后装填炸药及起爆雷管,最后充填500 mm左右的细沙充当炮泥,一个炮孔装药完毕,其他炮孔按此顺序装药。

3.当爆破至最后7~8 m时,此时切割天井具有上、下口两个自由面,因此,必须一次装药爆破。

4.爆破参数见表1,按每次爆破4 m计算装药量,联线方式为并联。

表1 爆破参数表

2.3 矿石回采

2.3.1 采矿方法

大直径深孔侧向崩落分段空场嗣后充填法。

2.3.2 中深孔设计及爆破

矿房落矿中深孔施工:采用H1354凿岩台车在460 m分段凿岩巷道钻凿Φ76 mm上向扇形中深孔,排面间距W为1.8 m,孔底距a为2~2.5 m,爆破后形成10 m高的扇形集矿堑沟。

采用T-150潜孔钻在490 m分段切顶硐室内向下钻凿Φ140 mm平行深孔,排距W为2.8 m,孔距a为2~2.5 m,孔深15~20 m。

切割拉槽及矿房回采采用粒状硝铵炸药逐孔爆破,炸药单耗0.5 kg/t,用非电微差雷管及导爆索复式起爆,为避免爆破后上下出现隔层,上、下孔设计、设计施工时错开1 m,爆破先460 m分段向上扇形炮孔,在爆破向下平行炮孔,爆破下向炮孔时需在490 m分段用铁丝吊Φ135 mm的圆形水泥预制托盘做为下口底部封堵进行填塞装药。

为解决爆破时地震波动过大的问题,爆破采用半秒导爆管进行起爆,采用逐孔起爆,部分短孔药量较少的,相邻2个孔为一段。起爆顺序为一边向另一边逐个起爆。

2.3.3 装药技术参数

1.上向扇形中深孔主要凿岩爆破技术参数。炮孔直径:76 m;崩矿步距(最小抵抗线):1.8 m;孔底距:2~2.5 m设计孔深:9 m;装药长度:7 m;填塞长度:2 m;装药密度:6 kg/m;炸药单耗:0.45 kg/t。

2.下向扇形中深孔主要凿岩爆破技术参数。炮孔直径:140 mm;崩矿步距:2.8 m;孔底距:2.8~3 m;设计孔深:15 m;装药长度:13 m;填塞长度:2 m;装药密度:14.4 kg/m;炸药单耗:0.55 kg/t。

2.4 贫损指标

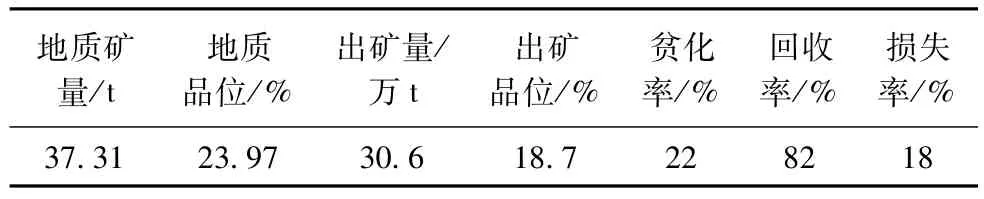

统计了460~490 m实际贫损指标,见表2。

表2 实际贫损指标表

贫化与损失分析:

1.由于矿块矿体周围及切顶硐室顶板节理裂隙发育,所以在爆破后有部分围岩和顶板垮落采空区混入矿石中,导致矿石品位降低。

2.部分矿块矿体薄,由于分段较高,下向平行孔布置困难,爆破后部分周边围岩崩落,造成贫化。

3.由于出矿设备不可以进入采空区出矿,采空区内剩余部分矿石,两矿块间留有间柱矿石损失,导致回收率偏低。

3 结 论

460~490 m分段应用大直径深孔侧向崩落分段空场嗣后充填法,此方法在高切割井分段爆破成井爆破效果及质量都取得较好的效果,为疆锋铁矿及其他类似矿山提供了较好工程实例。