基于无线网络的塔式起重机安全监测系统设计

崔浩杰,段晨东

(长安大学电子与控制工程学院,陕西西安 710064)

塔式起重机是建筑施工中广泛应用的运输设备。但是,塔式起重机倾翻、人员坠落、坠物砸人等事故时有发生。据统计,2016—2020 年间,我国共发生塔机安全事故343 起,造成了严重的人员伤亡与财产损失。导致塔机发生故障的隐患绝大部分都能通过塔机的状态和生产环境监测提前进行排除[1-4],因此,塔机状态监测对安全生产具有重要意义。

目前,塔式起重机电气控制系统中的安全装置大都独立运行,系统性差。塔式起重机无线安全监测系统解决了这个问题,它综合电气控制系统中的各项数据来判断故障状况。然而,由于安全装置在故障发生后才动作,现有的塔机安全监测系统不能防止故障的发生,只能在故障发生后及时止损。此外,这些塔机安全监测系统少有涉及塔机运行的最关键部分——电机[5-13]。事实上,通过电信号更能敏锐地发现塔机电机运行过程中的故障[14]。另外,现有塔机安全监测多采用有线数据传输的方式,这是由于生产现场环境复杂,有线监测成本高、难度大,有线电缆在施工环境下容易损坏,引发安全隐患。

该文针对现有塔式起重机安全监测系统的缺陷提供了一套无线远程管理系统,该系统首先通过现场传感器读取塔机的相关数据,分时地将多台塔机的数据远程上传到监控主机,以电机的辅助触点信号来确定塔机的运行过程,实时进行故障监测和数据分析。与传统塔机监测系统相比,该系统有三大优势:第一,以无线方式传输数据,更经济、更安全。第二,综合分析各项数据,准确率高。第三,对塔机电动机电信号进行统计量和频率的监测,能够预警故障。

1 塔式起重机监测需求分析

1.1 现有塔式起重机监测系统缺陷

目前塔式起重机监测系统一般通过读取塔机电气控制系统安全装置的信号进行安全监测,这种方式有四大缺陷:

1)目前塔式起重机电气系统的安全装置只有在状况发生时才会动作,达不到预防故障的目的。

2)塔式起重机的各监测装置独立运行,若事故发生时监测的单项参数没有明显超限,就不会报警,事实上,如果系统分析监测数据,这些故障是可以被监测的。

3)有线监测线路冗长,容易损坏。

4)对电机的监测不全面、监控内容不全面,只安装电机的过载、过压、相序保护装置。

1.2 塔式起重机监控内容

如表1 所示,针对以上问题,并根据GB/T6067.1及相关标准的要求,塔机的监测可以分两个层次。第一,塔机电气控制系统安全装置的报警信号。第二,对塔机电动机电信号的监测,实时监控塔机电信号的有效值和频率分量,出现有效值超标或出现故障频率,应该提前预警故障[15]。

表1 塔式起重机监控内容

2 系统总体设计

2.1 系统的设计目标

1)完成塔机电气控制系统的监测。系统能实时监测塔机电气控制系统的状态,并在电气控制系统安全装置动作时报警。

2)完成塔机电机状态预警。系统能读取塔机的动作状态和电信号数据并进行分析,预警塔机故障,为故障决策提供支持。

3)实现远程数据采集传输并设计相应的监测软件。系统能远程传输塔机的各种数据并合理地进行存储、显示、分析。

2.2 系统的设计方案

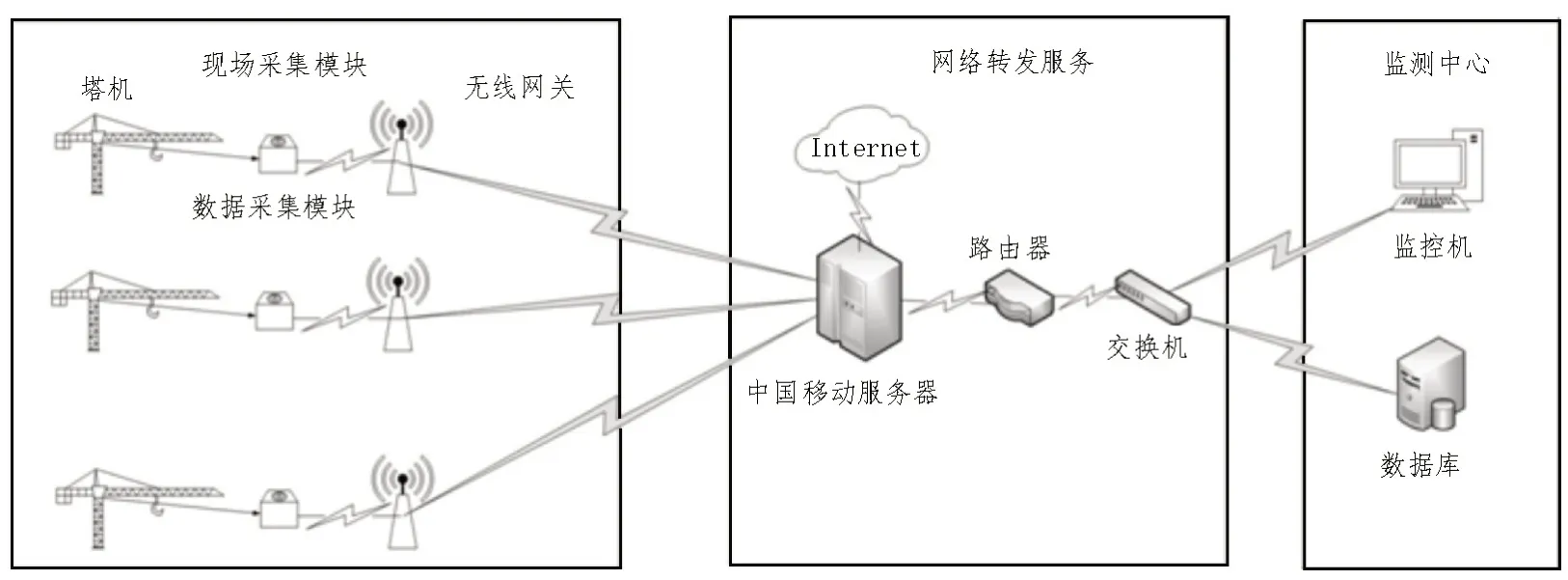

如图1 所示,系统主要由三部分组成,第一部分为电流电压传感器,负责信号采集和信号预处理与发送。第二部分是由网络运营商提供的通信及数据管理服务。第三部分是远程监测中心,负责信号的实时显示与数据库的交互。如果施工现场有多台塔机需要同时监测,则每台塔机都需要安装现场监测系统,通过无线网关发送传感器的读取数据。远程监控机分时地接收多台塔机的数据,同时监测这些塔机的运行状态。

图1 系统体系结构

现场监测系统需监测塔机电气系统安全装置的报警状态和塔机的电机电信号,这些数据由相应的传感器进行读取并连接到现场监测系统的指定通道。塔机动作电机的电流和电压信号由其相应的辅助触点确定,需要发送的触点信息包括回转机构的触点状态、变幅机构的触点状态、起升机构的触点状态。这些数据在网关中进行预处理后,被发送至监测中心。

监控机运行时,首先分时接收各塔机发送的数据,然后把需要显示的信号在界面上显示出来。显示的同时对信号进行分析,如果发现信号长时间超过限位或塔机本身的安全装置出现动作,及时进行报警。另外,远程监控机把接收到的数据实时存入远程数据库中,以数据库中的数据长线分析塔机的运行状况,如果电流、电压信号的频谱中出现故障频率,则根据统计量和频率分析进行故障诊断,预警塔机故障,为故障决策提供支持。

3 硬件设计

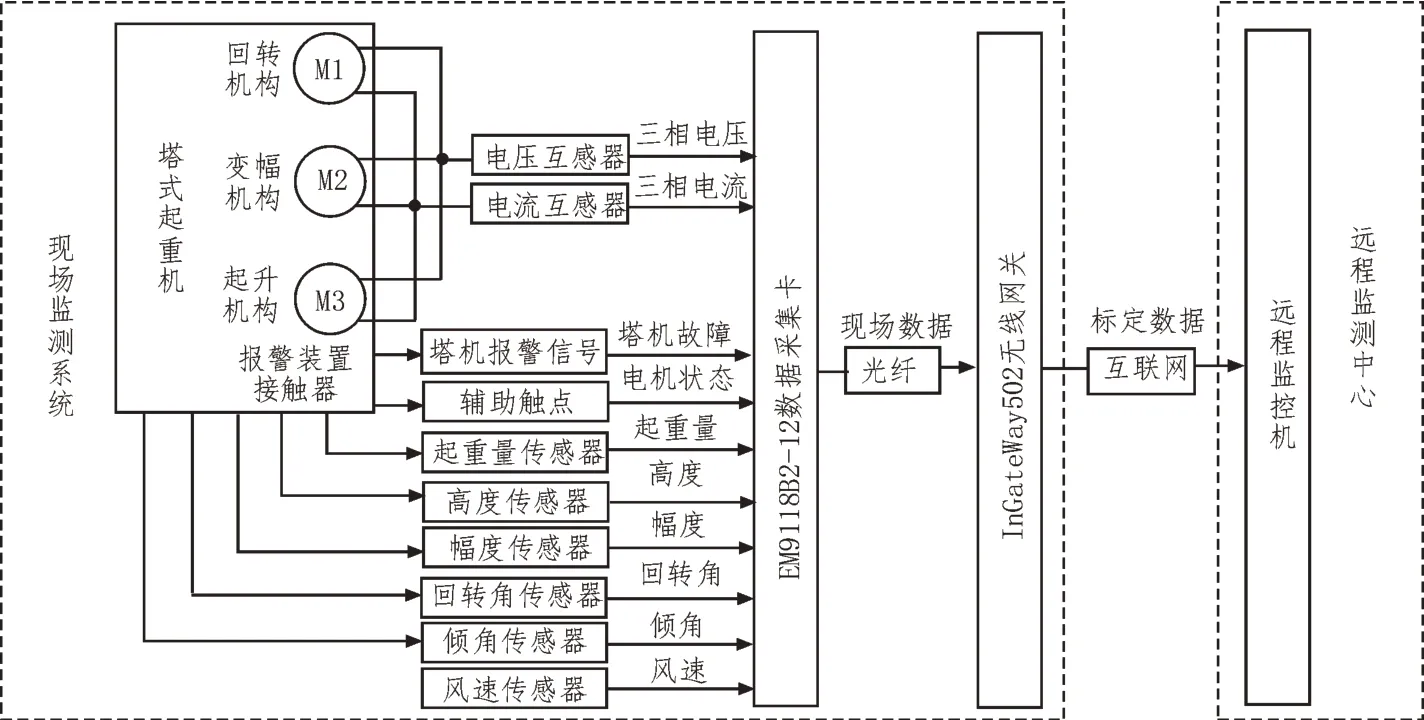

如图2 所示,施工现场可能有多台塔机进行作业,这些塔机均需配备一套现场采集系统,所有采集系统共用与远程监控机连接的通道。一台塔式起重机有三大电机驱动机构:回转机构、变幅机构和起升机构,根据GB/T6067.1 及相关标准的要求,在塔机运行过程中,回转电机、变幅电机和起升电机在同一时间段只能运行一台,所以这三台电机的电压、电流信号可以每相合用一路通道,一共占用6 路通道,而到底是哪一台电机在运行可以通过对应电机接触器的辅助触点状态来判断。起重量感器、高度传感器、幅度传感器、回转角传感器、倾角传感器、风速传感器各占用一路模拟通道,合计12 路模拟信源。目标塔机回转机构状态、变幅机构状态、起升机构状态以及报警信号各占用一路数字信源,合计4 路数字信源。

图2 系统硬件设计示意图

根据以上要求,使用EM9118B2-12 数据采集卡作为现场数据监控。它是一种高速并行、高精度的数据采集设备,带有模拟输入、数字量输入、数字量输出、计数、测频、离线采集等功能,最多可以采集12路模拟信源,4 路模拟信号源。使用时,将各信号接至对应通道即可。

得到采集数据后,使用InGateWay502无线网关将数据及时发送至监控机进行处理。InGateWay502是工业物联网领域的一款边缘计算网关,可以通过多种方式上网,除支持主流的Modbus TCP/RTU 等协议外,它还支持用户二次开发,可以在这个网关上运行编写好的Python App 进行边缘计算。将EM9118B2-12数据采集卡和InGateWay502无线网关通过光纤进行连接,就能通过这个功能调用EM9118B2-12 开发人员提供的API接口,读到相应数据同时对数据进行预处理,降低通信压力提高通信速度。在InGateWay502无线网关中插入SIM 卡,将网关与互联网相连接,数据预处理完成后,在App 中运行TCP 服务端,向监控机指定接口循环发送采集的数据。

4 软件设计

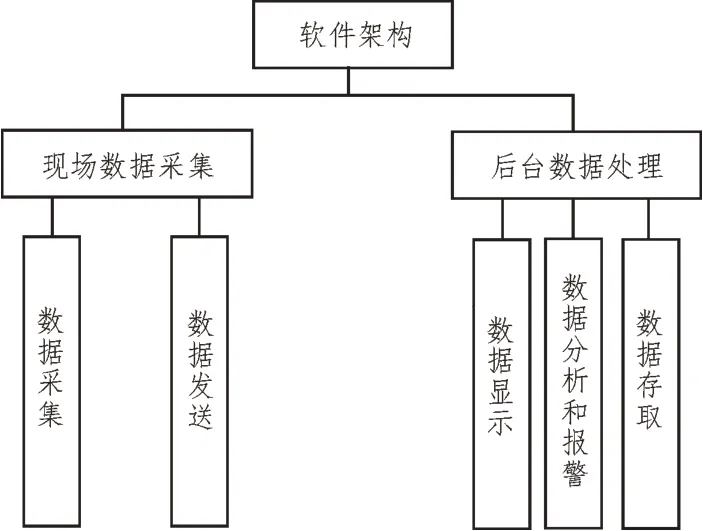

如图3 所示,该监控系统的软件主要分为两部分:第一部分是运行在InGateWay502 无线网关上的边缘计算Python App,主要完成信号采集和数据预处理、发送的功能。第二部分是运行在远程监控机上的Java 监控程序,Java 具有多线程功能,可以并行接收数据、分析数据并报警、与MySQL 数据库交互并进行长时间的数据分析,完成塔机故障的提前预警。数据采集模块和数据处理模块采用可以在不同语言间通信的Open TCP 协议来完成,多个数据采集模块分时地占用数据处理模块。

图3 塔机无线监测系统软件体系结构图

4.1 信号采集部分

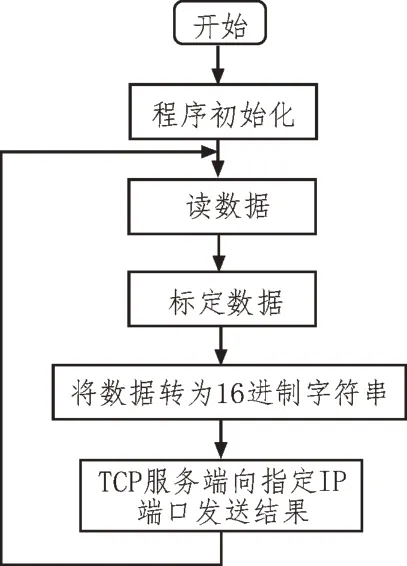

如图4 所示,信号采集部分程序运行在InGateWay502 无线网关上,由边缘计算Python App 调用EM9118B2-12 的开发者动态链接库来采集数据。首先,读取起重量、高度、幅度、回转角度、风速、倾角、三相电流、三相电压这12 路模拟信号,然后,读回转机构、变幅机构、起升机构的工作状态及安全装置的状态这4 路数字信号。最后,以16 进制字符串的形式将采集到的数据通过开放TCP 协议从服务端发送到远程指定IP 端口。

图4 采集程序流程图

4.2 信号处理部分

监控程序流程如图5 所示,信号处理部分由Java主程序完成,主要功能包括数据标定、显示、存储、追忆和塔机状态显示与报警。程序运行时首先要对程序进行设置,初始化操作主要包括设定报警阈值和超限报警时间、格式化数据库等。进入循环部分后,程序先使用TCP客户端接收塔机的数据字符串,并对相应数据进行分割,并行进行数据显示、数据存库及数据分析。

图5 监控程序流程图

数据显示主要包括显示当前运行的塔机序号和动作机构,以标签显示起重量、高度、幅度等数据,以曲线显示电压、电流波形及其对应的有效值。显示的同时将数据存入MySQL 数据库中,以便后期长期分析数据,预警未来故障。当前运行电机的电压、电流任何一相超过设定阈值或数据库中的电信号,做FFT 分析后发现除工频信号外的其他大量边频信号时,程序进行报警并记录故障信息。

4.3 管理及监控4.3.1 程序运行

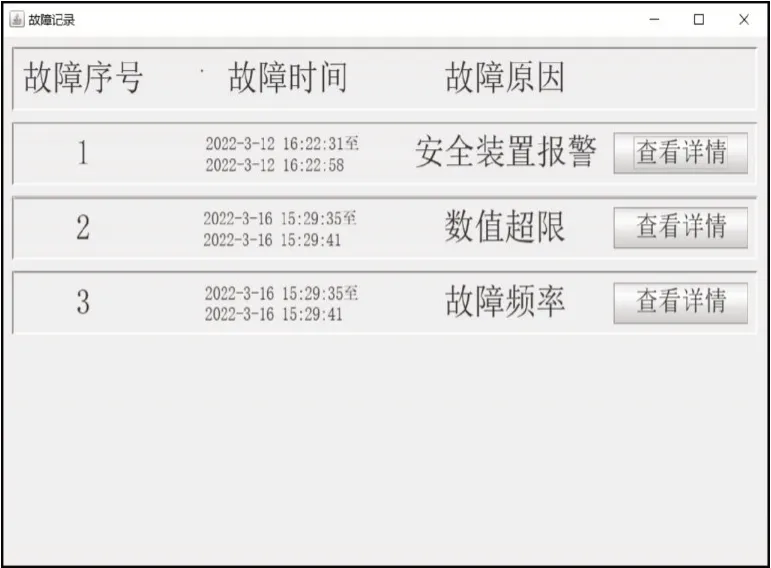

图6 为数据显示界面,图7 为故障记录界面。

图6 数据显示界面

图7 故障记录界面

4.3.2 故障频率分析与故障预测

如图8 所示,在程序运行过程中会调取大量数据库的数据进行故障频率的监测,如果发现除工频外的大量边频信号,说明电机运行状态异常[16-17]。异常状态出现后,通过统计量、时域波形和频谱分析进行故障分析,诊断潜在故障。

图8 故障诊断

5 结束语

电机的状态监测对塔式起重机的安全稳定运行至关重要。该文通过电气控制系统安全装置监测和电机电信号分析判断塔机运行状态,实现了一种无线远程塔式起重机安全监测系统,能及时发现塔机运行过程中的危险状况,保障了塔机的安全稳定运行。与传统塔机监测系统相比,该系统具有明显优势,首先,它整合了有关塔机安全运行的所有信息,使用简洁的单通道结构读取了大量数据。其次,它不仅监测了塔机的起重量、高度等传统信息,还分析了塔机运行电机的电信号频谱,能更敏锐地察觉到塔机故障。最后,该系统大部分信号使用无线传输的方式,减少了监测成本和安全隐患。