张皋过江通道工程主缆监测数据的试验探究

张玉杰 石建中 李鹏 潘晓惠 胡颖健 朱军

(1.武汉纺织大学,湖北武汉 430200;2.中交公路规划设计院有限公司,北京 100026;3.镇江蓝舶科技股份有限公司,江苏镇江 212016)

0 引言

悬索桥的主缆连接主塔与锚碇,通过连接悬索承载桥面,是悬索桥最核心的承力构件之一。主缆作为悬索桥主要承力结构,由于主缆属于不能更换的部件,又被称为悬索桥的“生命线”[1],对工程的畅通和保障桥梁的持续、稳定运行起着重要作用。因此主缆内部缆丝的工作状态对于悬索桥的运行安全性和可靠性具有决定性作用。

1 主缆主动防腐概述

悬索桥腐蚀[2]采用被动防腐主要是在主缆外围缠绕保护层的方式。传统主缆防腐主要是在主缆外部“缠丝+涂抹防腐腻子”的被动防腐模式来减少施工难度和节省涂料[3],该防腐方式对于主缆内部已形成的高湿度腐蚀环境无能为力,且防腐密封层存在老化开裂等问题,该防腐模式已基本被淘汰。近年来,从主缆表面压入干空气进行除湿的主动防腐模式已在国内外诸多大跨度悬索桥主缆防腐工程上应用[4]。传统被动主缆防护系统并不能完全阻止水分的入侵,其通过外包裹层间断部位进入主缆,或当周围气压改变时以水蒸气的形式进入主缆。含有水分的空气进入索股间的空隙部位,并在温度下降时凝结成液态水,因此也无法阻止主缆腐蚀的发生。研究试验表明主缆索股表面持续保持潮湿,潮湿程度从上到下依次递减。

主动防腐体系[5]目前已经有至少30 年的历史,并且主动防腐的方式在主缆上应用也有20 多年的经验,对干燥空气气流组织发现一些问题和不足,干燥空气必须及时准确到达防腐部位,才能够真实有效达到防腐目的[6]。主动防腐防护的方式主要是2个方向,密封和除湿,干燥空气的气流组织是指对气流流向和均匀度按一定要求进行组织,同时有废气排出。气流组织形式是影响防腐效果的重要因素,合理的气流组织应是在能耗少的基础上有效降低环境腐蚀性,创造低腐蚀率的环境。传统除湿系统的气流组织形式主要包括混合式和置换式。主缆则采用置换式,即将主缆内的湿空气不断排出,充入干燥的空气进行置换。

目前主缆采用的除湿方法是压入式机械送风及纵向通风,干燥空气通过输气管道和进气索夹注入主缆,推动和稀释腐蚀空气沿主缆纵向流动,从主缆另一端排出。并且由于主缆纵向气压梯度大,相对湿度梯度大。受主缆密封技术限制,有限泄漏是主缆的基本特征,但这一特征的量化指标缺乏,导致主缆除湿的排气很难达到设计预期。主缆除湿采用置换式气流组织形式,当系统运行时,传感器位置和数量能满足置换式气流组织需求,系统达标停机后,监测系统也无法感知主缆内部的空气状态,造成监控系统感知不足,局部湿度失控,甚至局部腐蚀发生,无法全面防止主缆的腐蚀。叶觉明等[7]对主缆除湿系统控制和监测系统进行了设计。万田保等[8]基于主缆内部输气除湿系统总体设计,进行工程应用并确定了主缆沿程监测传感器等元件的布置方案,主缆内部输气方法具有很大的优势。在截面方向上送风口进入主缆内部由于缝隙太小,导致阻力大;且主缆不属于理想的密封体,渗漏不可避免,也就是大部分干空气无法进入主缆内部,直接通过送风口附近的密封层排放主缆外。另一方面纵向通风的风压分布呈梯度下降,会造成高压区泄漏大、低压区风量小的问题。

对主缆的除湿系统研究主要集中在对进排气夹的空气参数(包括温度、湿度、压力)的监测[9],通过测量不同送风下进出口的空气参数,指导除湿参数的设计。由于主缆是由众多钢丝耦合在一起,气流是在各钢丝间隙之间的流动,现有的研究方法无法对其进行有效监测,对其流动规律进行研究十分困难。由于腐蚀是个缓慢的过程,通过对现有悬索桥开缆的检查[10],验证主缆除湿系统的缺陷,将对现有桥梁造成不可逆的损害,因此,研究主缆内部的气流规律将对主缆除湿系统具有重要意义,并对主缆除湿系统的设计提供理论支撑。

2 工程背景概况

张皋过江通道工程大桥主航道桥初拟为主跨2300m 悬索桥,是目前世界上跨度最长的悬索桥,主缆直径也是最大的(内径1 500 mm),主缆防腐更为重要,如主缆除湿系统采用原有送风方式,则已存在的问题更严重,有些问题比如主缆表面压力控制在3 000 Pa 之内无法解决。

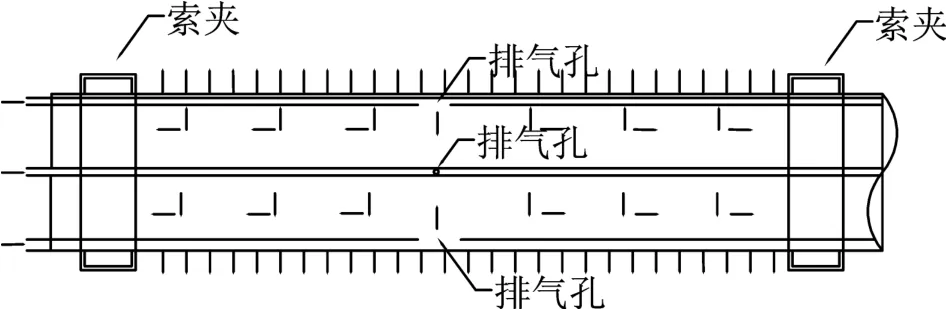

鉴于以上情况,对张皋通道大桥主缆送风方式进行重大改变,在主缆内部埋设5 根送气管道,最远送风系统将由92 个送风单元叠加而成。主缆除湿系统从两边送气,考虑主缆有弧度,最远送风距离1 200 m。主缆除湿系统在主缆内部埋设5 根直径60 mm 的送气管道,对主缆进行均匀送风,为达到均匀送风的目的,在2 个索夹之间开设送风口,2 个索夹距离13 m,5 根送气管道在主缆内部的布局如图1所示。

图1 主缆内部管道布局

新型主缆送风系统的基本理念依然是主缆保持在非腐蚀气体环境和密封层中,在结构上与非腐蚀气体环境的新思路是将气体管道和主缆本身融合在一起,在主缆和保护层中间设置气体输送管道,气体输送管道材料选用可渗透材料,在主缆和密封层之间形成一微正压空间,确保湿空气和水无法进入主缆。主缆除湿的干燥空气在主缆内部流动示意如图2 所示。

图2 干燥空气在主缆内部流动示意

为了评估新型送风方式的效果,对新的送风方式下主缆气流组织进行研究是十分必要的。

3 主缆内部微孔流气流规律研究方法的基本原理

目前国内外关于桥梁除湿系统结构参数的分析已相对完善成熟,但分析主缆内部气流动态响应的文献相对较少,微孔流气流状态的监测十分困难,目前暂无好的研究方法。

主缆内部残存很多水滴,当干燥空气流经残留水滴区域,水分将被蒸发,导致空气含湿量增加,通过监测空气含湿量的变化,就可以验证是否有空气流动。当空气量越大,则水滴清除时间越少,通过监测空气中含湿量的减少速率,可以监测空气流量。

因此,监测主缆内部含湿量的变化,可以模拟出主缆内部气流流动的规律。水蒸发散湿量公式如下:

式中,Pb为水表面温度下的饱和空气的水蒸气分压力,Pa;Pa为空气中的水蒸气分压力,Pa;F为水表面蒸发面积,m2;B0为标准大气压力,取值101 325 Pa;B 为当地实际大气压力,Pa;为对流传质系数,kg/(N·s),=0+3.63×10-8v,0为不同水温下的扩散系数;v 为水面上的空气流速,m/s。

4 主缆气流组织的试验方案及结果分析

4.1 主缆除湿节段模型试验

在研究新送风方式主缆内部气流组织时,模拟一个送风单元,其他送风单元的气流是基本相似的。试验采用一根总长20 m的试验主缆除湿节段模型试验如图3 所示。主缆按照未缠丝前直径为1 500 mm制作,钢丝直径5.25 mm,外层为圆形钢丝缠绕加缠包带密封防护体系,配除湿试验用相关附件。

图3 主缆除湿节段模型构件

4.2 试验模型及测点布置

该主缆设有健康监测系统,植入主缆索夹处,形成分布全缆的温湿度和压力监测网,7 个截面分别为进气截面、截面1、截面2、截面3、截面4、截面5、出气截面。4 根管道1#管为不锈钢弹簧+波纹管,弹簧外径47 mm、内径37 mm,波纹管外径32 mm、内径25 mm;2#管为直通式可调节多层波纹管,外径60mm、内径55mm;3#管为不锈钢波纹管,外径52 mm、内径40 mm;4#管为不锈钢管+钢管,弹簧外径50 mm、内径40 mm,钢管外径38 mm、内径32 mm。实际记录主缆内部不同高度、不同位置所处环境温湿度数据以及相对湿度数据,结合试验数据分析推测主缆内部变化规律和气流分布状况。由于整个送风方式是对称的,为减少试验的成本,监测主缆的上半圆形部分。每个截面上的监测点共15 个,监测点具体布设如图4 所示,主缆现场试验如图5 所示。

图4 监测点布置

图5 主缆现场试验

该试验对主缆内部除湿系统工作性能进行评估,测点每隔10 min 采集一次数据,每个测点1 d 共采集144 个数据,为了真实模拟设计送风管道的情况,试验采用1#、3#、4#管道同时送风。选取温湿度自动监测系统所采集的2021 年7 月和8 月数据进行处理。分析比较了在主缆不同截点上的变化,同时探究了在不同截面上的气流状况。

4.3 截面气流组织分析

对采集的数据进行批量处理,通过读取温湿度数值,将数据库与Excel 交互进行数据的导入与存储。使用编程软件MATLAB 中GUI 实现数值与图形之间的转换,湿度场在空间上的差别分布,通过构造样条函数与求解曲线拟合,插值结果的返回生成图形图像。

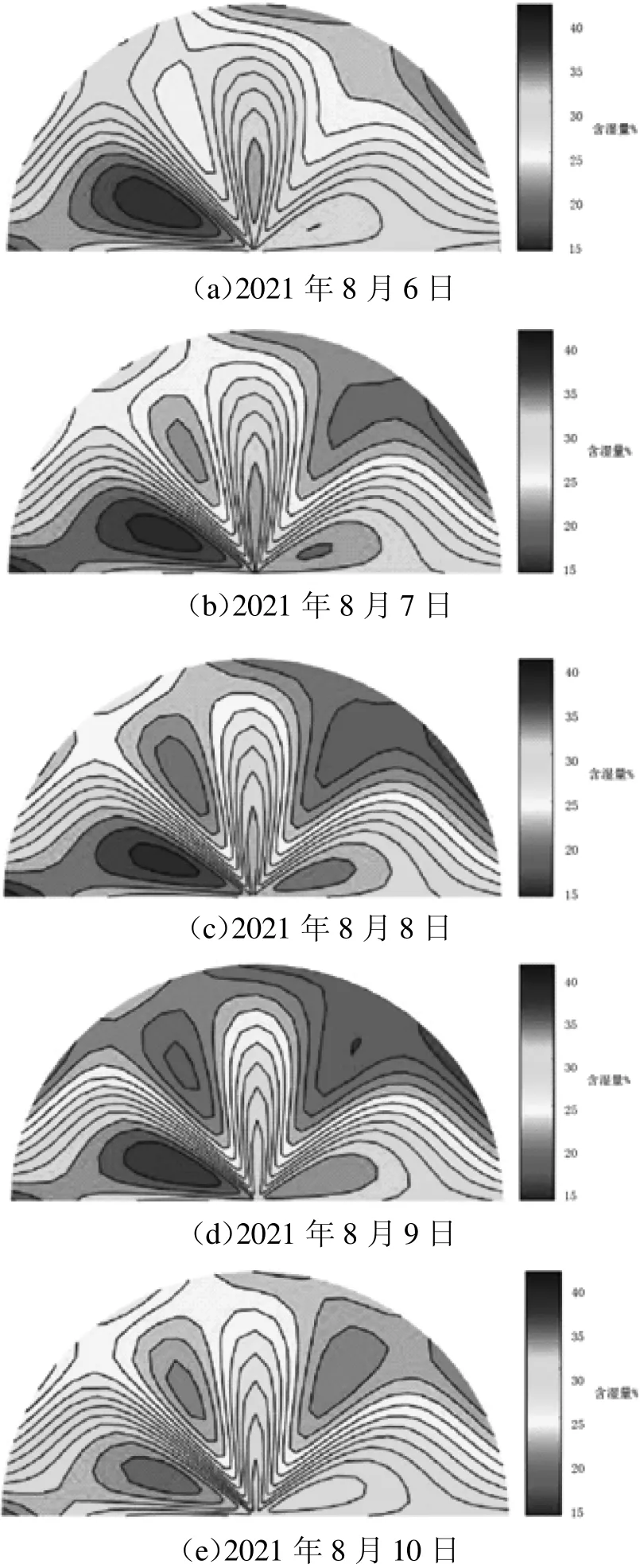

通过分析选择典型代表截面4 主缆湿度场分布,如图6 所示。图6(a)—(e)为截面缆内时程湿度变化云图,对比监测点湿度分布在空间上呈现明显区别,主要体现在主缆面上含湿量明显下降,且整体来看主缆截面含湿量下降,越靠近送气管道附近下降越快,含湿量越低。位于右侧的输气管道密封性要优于左侧输气管道,含湿量相差15%RH。

图6 湿度场分布

根据监测数据得到主缆内部其中5 个截面温度的日变化曲线,展示了温湿度传感器采集到的缆内温度变化曲线具有明显的特征:初期最低湿度值为15.8%RH,最高湿度值为36%RH,最大相差值20%RH。在同一位置点,不同高度上,主缆外层的监测湿度值要低于内层主缆的湿度值,经过一段除湿之后,主缆内部的气流下降速度明显加快,内层下降速度大于外层下降速度,整体趋势下降,每日周期性波动。含湿量在各截面上趋势整体下降,且主缆内层的含湿量下降速度要快于外层,送风点的距离是影响除湿效果的重要因素,但个别截面气流可能存在回流现象。

整个截面各点含湿量逐步下降,主缆内部的流动基本是均匀的,距离送风点越近,除湿越快。

5 结论

通过试验探究了主缆内部送风形式,从数据分析可得如下结论:

1)新的送风方式主缆内的气流组织明显优于传统送风方式,内部气流基本均匀。

2)影响主缆气流组织的因素包括与送气点的距离、送风量、送风压力。

3)通过监测主缆内的含湿量的变化可以有效推测主缆内的气流组织。

由于主缆内部气流属于微孔流的一种形式,此研究方法也可用于其他领域的微孔流研究,对于含湿量的变化规律与流场规律的量化关系有待进一步的研究。