基于卵石与subbase料组合换填的软基回填施工工艺研究

曹 林,谭 龙,陈建春,王成志

(中国水利水电第三工程局有限公司,陕西 西安 710024)

0 引言

从建筑自身稳定性的角度出发,地基的状态起到决定性的作用,一般情况下,地基施工也是最为基础和最为重要的施工环节之一[1]。在实际的建筑施工过程中,地基的地质状态具有多元化的属性特征,当其表现出明显的软基特质时,就需要采取针对性的施工措施对其进行处理,以加强其硬度和稳定性[2]。其中,沼泽、淤泥、软质粘土是较为常见的软土地质类型。对该类地质的特点进行分析可以发现,其土质相对较为软弱,并且含有大量水分,土质内部的空隙也相对多。受上述因素的影响,其在固结性方面的表现明显相对较差,整体的稳定性也相对较低。这对于建筑而言是十分不利的。因此,一旦在施工中遇到该类地基时,无论是对施工进度,还是对施工质量都会产生极大的影响。不仅如此,一般地基承受负荷超过其极限值时,局部地面也会在其破坏力的作用下出现不同程度的沉降问题。因此,从建筑地基承载力要求的角度出发,在建筑施工前需对软土地基采取相应处理措施。

本文提出基于卵石和subbase料组合换填的软基回填施工工艺研究,结合软土地基的属性特征以及卵石和subbase料的特点,设计了针对性的回填施工工艺。并以实际的施工案例为基础,分析验证了设计施工工艺的应用效果。

1 软基回填施工工艺设计

1.1 回填料选择

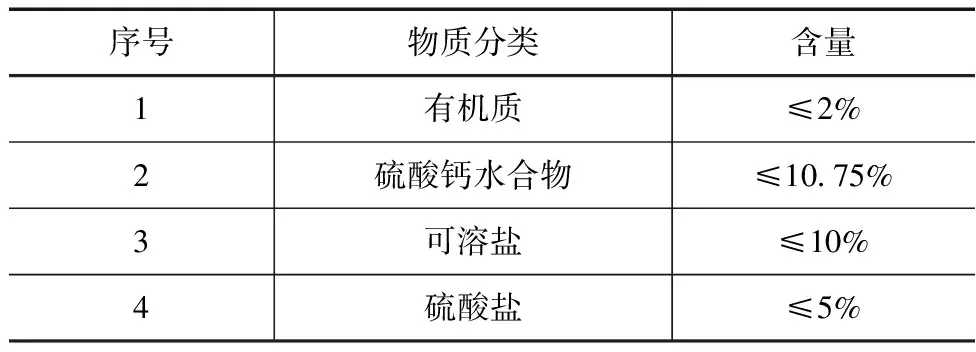

本文设计的软基回填施工工艺主要以卵石和subbase料为回填材料,为了最大限度保障回填效果,需对二者进行科学选择[3-4]。①对于卵石材料的选择,本文设置卵石尺寸范围分为2种,分别为6~25cm的卵石,以及5~10cm的卵石。除此之外,还对卵石的质量加以约束,要求表面无风化现象,对应的含泥量应控制在3.0%以内。对于到场后的卵石,经监理工程师验收后合格后方可使用。②对subbase料的选择。由于subbase料中含有一定量的有害物质,因此,本文从建筑和环境安全的角度考虑,首先对其有害物质含量进行管理,具体的选择标准见表1。

表1 subbase有害物质含量选择标准

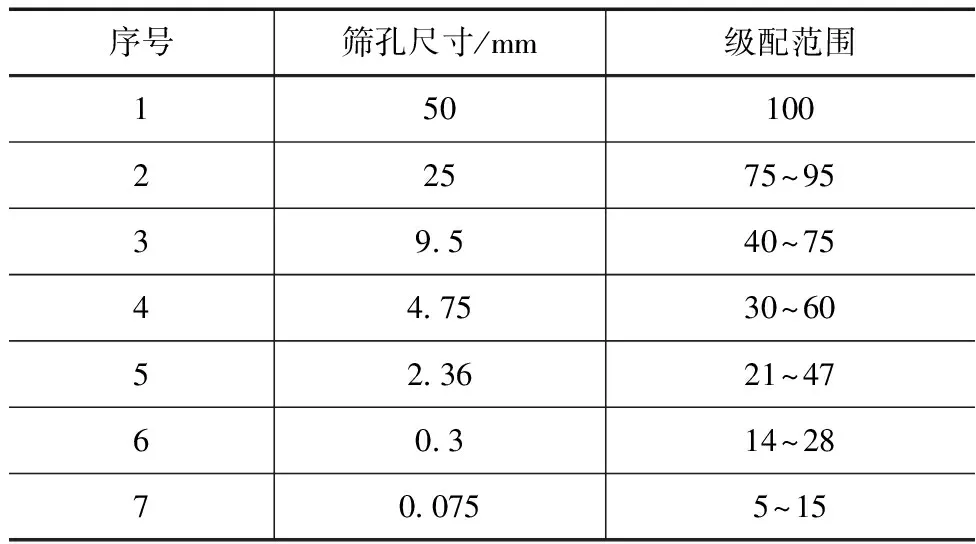

按照表1的方式,对subbase料中有机质、硫酸钙水合物、可溶盐和硫酸盐的含量进行控制。除此之外,对subbase料的级配情况加以管控也是十分必要的。本文设置的subbase料级配标准见表2。

表2 subbase料级配标准

按照表2的方式,实现对subbase料级配的选择,以此避免出现由于subbase料粒度过小导致的回填效果难以达到理想状态的情况;同时也避免由于subbase料粒度过大导致的回填空间空隙过大,出现影响回填质量的问题。

1.2 软基预处理

在实施软基回填施工前,需要结合地基的实际情况,对其进行预处理,以此最大限度降低其对后续施工效果的影响。针对此,本文主要从2个方面入手。

首先是对于地下水水位较高的基础,需要对其进行排水处理,具体采用的方法为轻型井点降水法。在具体的施工阶段,在建筑开挖边线周围布设4~5个“井点”,将其作为排水井,对应每个排水井的深度不宜低于7.0m。之后在排水井内安装护壁滤水花管,进行为期1周的排水处理,观察其地基土质是否完全达到了干地施工的设计要求[5]。若未达到,则继续进行排水处理,并定期对排水状态进行巡查,直至其达到干地施工的设计要求。通过这样的处理方式,避免出现因基础返水,造成的集水坑重新开挖问题。

其次就是要适当抬高建基面高程,利用这样的方式避开地基承载力较差的地层结构,从根本上提高地基的稳定性。一般情况下,自然地面以下0~2m范围内的地基承载力有明显提升,而2m以下地基承载力会出现不同程度的降低,这也是导致地基不能满足设计承载力要求的主要原因之一。以此为基础,在具体的处理过程中,需要根据现场周边道路或已有建筑的实际情况,由专门的技术人员与监理工程师确定施工现场±0.00高程的位置,并在此基础上尽量抬高建基面,最大限度减少开挖的深度,并实现对不良地质层的有效规避。通过这样的方式,保证地基承载力能够进一步满足设计的要求。

1.3 软基回填施工

本文设计的软土地基回填施工工序为机械抛石、整平处理、碾压施工、回填subbase料5个阶段。

首先,采用进占法按照从中部向前的顺序对施工软土地基进行挖掘施工,挖掘的方式结合施工环境的实际情况,可以选择向2侧展开,或单侧抛置。但是需要注意的是,无论选择哪种方式,其最核心的目标都是使淤泥向外侧挤出。在完成上述的施工处理过后,在回填卵石前,需要先对地表干硬淤泥土进行清除,之后再按照分层回填的方式进行施工[6]。对应的回填顺序为自起始端由内向外抛填,单次回填长度宜控制在20.0~50.0m范围内。在实施第1层卵石抛填时,其厚度未进行具体的量化,而是以后续施工进程的顺利推进为目标,将可承载大型施工机械作为判断标准。

其次就是对回填地基的整平施工。在该阶段,首先需要利用卵石的自重,对地基进行初步的挤淤处理,当回填的卵石体积大于地基的开挖体积时,也就是卵石堆积高度高于原地面水平线时,需要采用装载机对其进行推平,同时采用自重较大的压路机对其进行碾压处理[7]。上述的卵石填筑采用的材料宜选择粒径相对较大的卵石。在完成上述施工后,需要在抛石顶面铺设小粒径卵石对其进行加固,具体的粒径控制在5.0~10.0cm为宜,同样对其进行整平。为了确保摊铺平整施工的效果,本文采用挖掘机和装载机相结合的方式进行,对于边角等不规则位置,配合人工处理的方式进行找平。

在碾压施工时,要结合不同阶段的施工要求,对具体的碾压方式进行差异化控制。对于抛投过程而言,首先需采用自重较大的振动压路机对地基进行往复碾压,通过这样的方式使卵石完全沉入到软土地基中,达到基本稳定的状态[8]。而对于作业面展开阶段而言,压路机自重应用控制在16T以内,配合4~6次振动处理进行碾压施工,并在碾压振动过程中用6~10cm的卵石对不平整的位置进行适当填充,以此确保卵石回填后的抛石层顶面平整,且无明显孔隙[9-10]。

最后就是对回填subbase料施工,采用Z50型装载机将已拌合均匀的subbase料运输到基坑内,根据已经测好的标高点控制铺筑厚度,采用平行推进法进行铺筑。每层subbase料的铺设厚度以250mm为宜,考虑到subbase料的级配情况,设置虚铺系数为1.12,对应的虚铺厚度应以280mm为宜。铺筑subbase料在压实前,按照含水率5.8%的标准适当地洒水,以保持砂石的最佳含水量。压实阶段的振动压路机吨位自重不宜小于18t,按照由边到中的原则,碾压“2+8+2”遍(静压2遍后开弱振2遍,然后强振6遍,再静压2遍)。直至最后2遍的平均沉降量不超过5mm,整体其平均沉降量为总沉降量的5%~10%时,结束施工。

2 应用测试

2.1 工程概况

本文以某实际建筑工程为例,对本文设计软土地基回填施工工艺的应用效果进行分析。施工案例项目为隧道工程。对工程所在地层的构成情况进行分析得知,按照从上到下的顺序,具体的土层结构分别为砂质黏土(厚度为1.6m)、粉质黏土(厚度为0.6m)、砂岩(厚度为1.0m)以及砂土(厚度为1.9)。在0.1~6.5m的深度范围内,地基的应力强度均值为56.56kPa,对应的变异系数为11.233m。在此基础上,采用本文设计方法对其进行回填处理,并检验其其回填效果。

2.2 测试结果与分析

在上述基础上,本文随机选择10个测试点作为回填前后的验收点,在回填处理前对其应力参数进行采集后,标记具体的位置信息,在回填处理后,再次对其应力情况进行检测,得到的数据结果如图1所示。

图1 施工前后地基应力情况对比图

结合图1可以看出,采用本文设计施工工艺对地基进行回填处理后,地基的应力强度得到了明显提升。在施工前,10个检测点的应力强度基本在60.0kPa以下,经过处理后整体稳定在115.0kPa以上。结合建筑项目施工管理的相关标准对其进行分析,能够满足建筑施工要求。结合上述的实际应用结果可以得出结论,本文设计的基于卵石和subbase料组合换填的软基回填施工工艺可以起到切实提高地基稳定性的作用,对于软基处理工作而言,具有良好的实际应用价值。

3 结语

对于软土地基而言,受地基土层中含水量较高,土质构成较为疏松等特性的影响,难以满足地基施工稳定性要求。本文提出基于卵石和subbase料组合换填的软基回填施工工艺,从回填材料的选择、原始地基预处理及回填施工方面实现对施工工艺的设计。测试结果表明设计工艺在极大程度上保障了地基施工质量。本研究中的软基回填施工工艺还可以进一步优化,在资金充足的情况下研发自动化控制系统,对施工参数进行实时调整和控制,以此提高施工效率和准确性。希望能够为实际的软土地基处理提供参考,保障建筑的安全性和稳定性。