磨煤机出口温度过高的改造试验

尤 畅,冯兆兴

(沈阳工程学院 能源与动力学院,辽宁 沈阳 110136)

某厂350 MW 褐煤锅炉掺烧低水分烟煤,导致制粉系统干燥出力过剩,在磨煤机进口冷风门全开的条件下出现了磨煤机出口温度过高的问题。为了保证锅炉的安全性和经济性,对该机组的空气预热器进行反转改造试验[1]。

1 设备概述

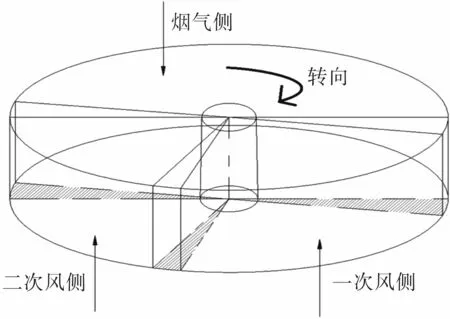

该厂350 MW 锅炉是型号为HG-1125/25.4-HM2 的超临界褐煤锅炉。锅炉采用中速磨直吹式制粉系统,配备5 台MPS200HP-Ⅱ磨煤机和2 台三分仓回转式空气预热器。空气预热器的转向为烟气侧→一次风侧→二次风侧[2]。

2 磨煤机出口温度过高现象

2.1 煤质分析

该厂的褐煤锅炉掺烧烟煤,掺烧前后煤质对比如表1所示。原褐煤全水分为26.20%,掺烧的烟煤全水分为15.30%,两者相差近11%,大比例掺烧或全烧烟煤时势必会导致制粉系统的干燥出力过剩[3]。

2.2 磨煤机出口温度限定值

磨煤机出口温度受设备的耐温性与安全性的限制,当温度过高时,有易燃易爆的风险[4]。为防止设备损坏及磨煤机出口风粉温度过高而引起制粉系统爆炸,根据DL/T 5145-2012《火力发电厂制粉系统设计计算技术规定》,正压直吹式中速磨煤机分离器后出口温度的限定值如表2所示。

表2 磨煤机出口允许温度最值计算结果

由表2 可知:单台磨煤机全部磨制褐煤及烟煤掺烧比例为60%以下时,磨煤机出口温度限定值为70 ℃;单台磨煤机全磨制烟煤时,磨煤机出口温度限定值为78 ℃。

当单一煤种或混煤的挥发分Vdaf小于40%时,磨煤机的出口温度tM2按下式选取[4]:

当单一煤种或混煤的挥发分Vdaf大于40%时,磨煤机出口温度tM2的取值范围为60~70 ℃[4]。

2.3 混煤掺烧试验

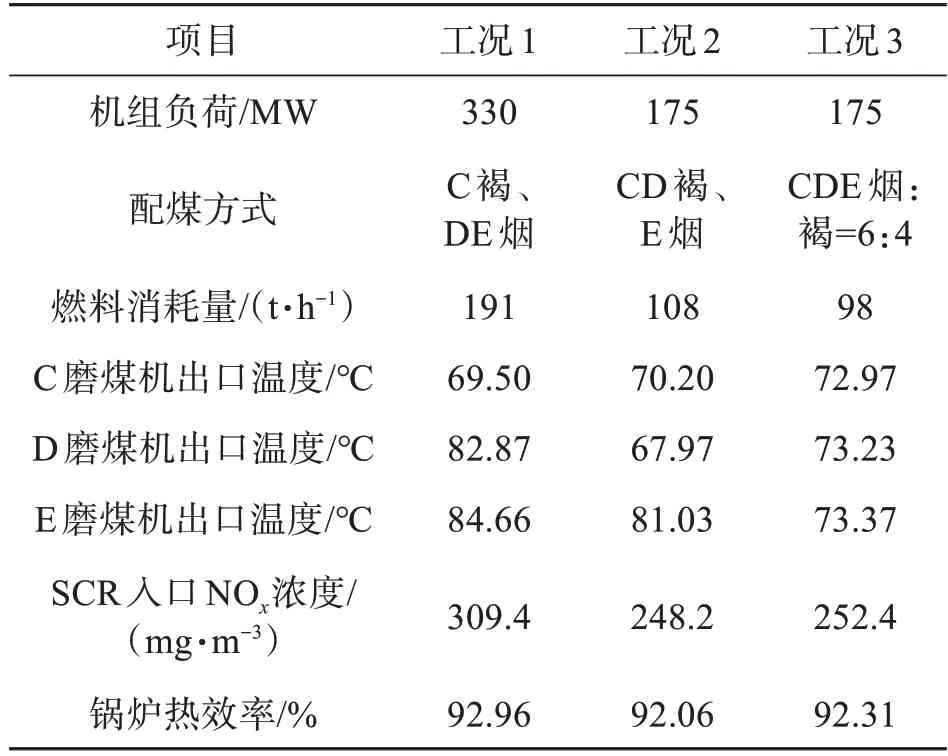

锅炉机组分别进行330 MW、175 MW 炉内掺烧方式下的混煤掺烧试验与175 MW 炉外掺烧方式下的混煤掺烧试验[4-7],试验结果如表3所示。

表3 330 MW、175 MW的混煤掺烧试验结果

在炉内和炉外两种掺烧方式下锅炉均能运行稳定且效率都达到92%以上,SCR入口的NOx浓度在330 MW 时达到最高,为309.4 mg/m3。经SCR喷氨优化处理,烟气中NOx浓度均低于50 mg/m3,符合超低排放要求。在炉内掺烧方式下,碾磨全烟煤的磨煤机出口温度均已超过80 ℃,而限定值为78 ℃;碾磨全褐煤的磨煤机出口温度均接近70 ℃,175 MW 全部碾磨褐煤的C磨出口温度甚至超过了70 ℃,而限定值为70℃;在炉外掺烧方式下,碾磨烟煤与褐煤配比为6:4 的磨煤机的出口温度均已超过70 ℃,而碾磨掺烧烟煤比例为60%的磨煤机出口温度限定值为70 ℃。

3 设备改造

锅炉机组掺烧或全烧烟煤时对应的磨煤机出口温度均已超过限定值,需对设备侧进行改造。

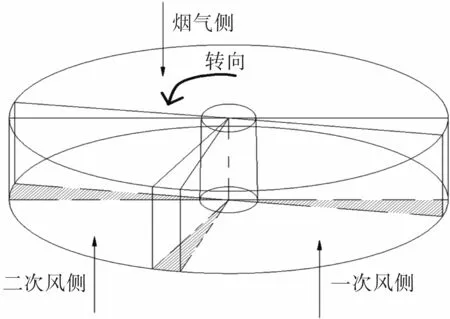

3.1 空气预热器的反转改造

目前,该厂配备2 台三分仓回转式空气预热器,如图1 所示。空气预热器的转向为烟气侧→一次风侧→二次风侧,此转向主要应用于燃用高水分煤种的锅炉,当锅炉燃用高水分褐煤时有明显优势,可以显著提升空气预热器出口的热一次风温及制粉系统的干燥出力;当锅炉机组改烧或掺烧低水分煤种时,此转向便失去了优势,反而造成磨煤机出口风粉温度过高的不良现象。因此,对空气预热器进行反转改造试验,如图2 所示。将空气预热器的原转向改为烟气侧→二次风侧→一次风侧,适当提高热二次风温,降低热一次风温,进而降低磨煤机出口风粉混合物的温度。

图1 改造前空气预热器的转向

图2 改造后空气预热器的转向

空气预热器停运后,先拆除2 台空气预热器的转子驱动装置的连接部件,利用起重装置将转子驱动装置对调安装,再拆除轴向密封片与冷热两端径向密封片,在确保密封片折边与空气预热器转向一致的条件下进行对调安装,以防由于卡涩而损坏密封片,进而增加空气预热器漏风率[6-8]。

3.2 改造后空气预热器出入口风温

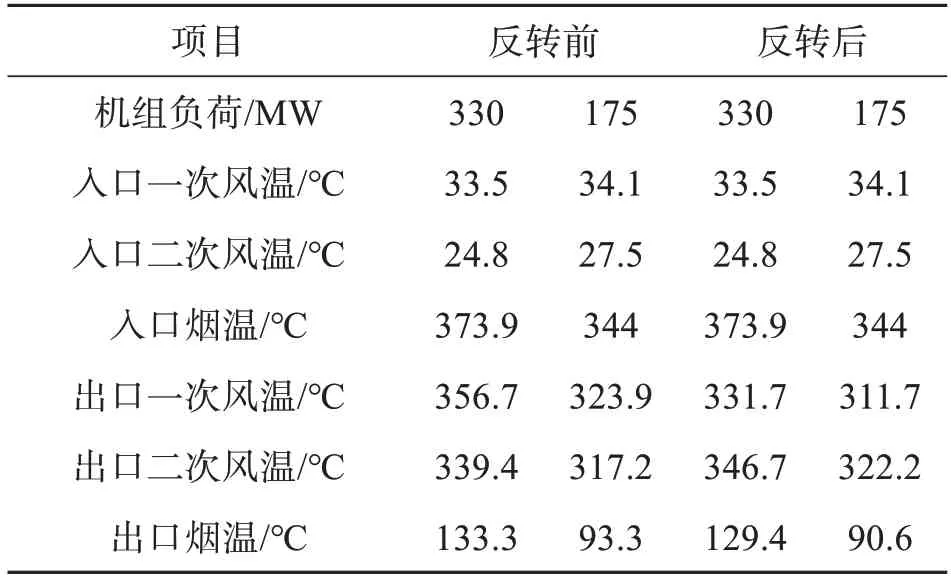

在330 MW 和175 MW 负荷下,根据空气预热器反转前炉内掺烧方式的进出口温度数据,对比相同负荷与掺烧方式下空气预热器反转后的温度数据,结果如表4所示。

表4 反转前后空气预热器进出口温度参数对比

由表4可知:在330 MW 和175 MW 负荷下,反转改造后空气预热器出口的二次风温分别提高了7.3 ℃和5.0 ℃,出口的一次风温分别降低了25 ℃和12.2 ℃,排烟温度分别降低了3.9 ℃和2.7 ℃。排烟温度的降低减少了锅炉的排烟热损失,提高了锅炉效率,有利于提升机组的经济性。空气预热器出口的一次风温的降低比较明显,对解决锅炉机组磨煤机出口温度过高的问题起到了至关重要的作用[8]。

3.3 改造后磨煤机出口温度

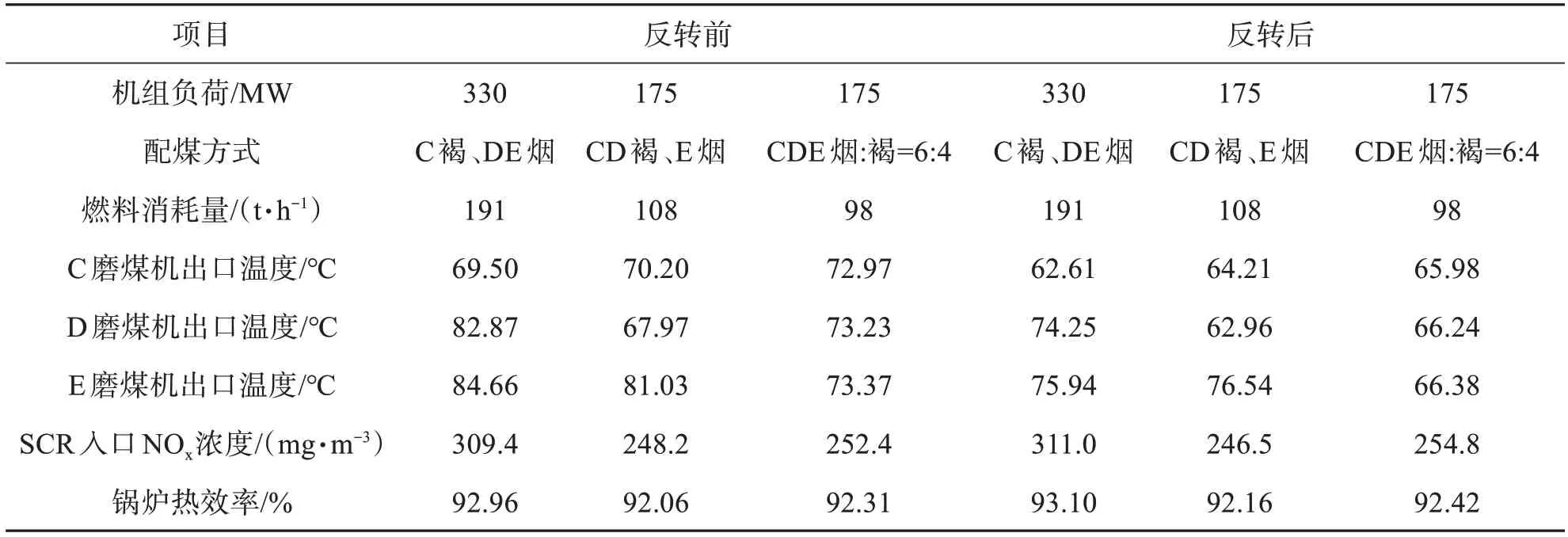

空气预热器反转改造后,其出口一次风温有了明显降低,使磨煤机出口温度降低,有助于解决制粉系统的安全问题。因此,在相同负荷、相同配煤方式、磨煤机进口冷热风门开度保持不变的条件下,进行混煤掺烧试验,试验结果如表5所示。

表5 反转前后同负荷下磨煤机出口温度对比

对比175 MW 负荷、不同配煤方式下的掺烧试验,炉内掺烧燃料的消耗量为108 t/h,炉外60%掺烧烟煤方式下燃料的消耗量为98 t/h。由于烟煤入厂价格更低,在炉外掺烧方式下,空气预热器进行反转改造后锅炉效率提升近0.25%,有利于机组经济性的提高。此外,SCR 入口的NOx浓度变化不大,锅炉热效率因排烟温度的降低略有提升。在330 MW 负荷下,碾磨纯烟煤的D、E 磨煤机出口温度平均下降8.67 ℃,碾磨纯褐煤的C 磨煤机出口温度下降6.89 ℃。在175 MW负荷下,碾磨纯烟煤的E 磨煤机出口温度下降4.49 ℃,碾磨纯褐煤的C、D磨煤机出口温度平均下降6.00 ℃。在175 MW负荷下,碾磨烟煤、褐煤配比为6:4 的C、D、E 磨煤机出口温度平均下降6.99 ℃。由此可见,空气预热器经反转改造后,所有磨煤机出口风粉温度均下降到安全限定范围内。

4 结论

1)造成磨煤机出口温度过高的主要原因:褐煤锅炉掺烧低水分烟煤,导致制粉系统干燥出力过剩。

2)对比175 MW 负荷、不同配煤方式下的掺烧试验,炉外掺烧方式的燃料消耗量减少,烟煤消耗占比大,锅炉效率提高,更有利于提高机组的经济性。

3)对空气预热器进行反转改造后,掺烧或全烧烟煤工况下的磨煤机出口温度均降低到安全限定值内,解决了制粉系统掺烧低水分烟煤的安全性问题。